回火改进渗碳件直接淬火后硬度不够

2014-12-14王根利

王根利

热处理渗碳零件必须经过淬火、回火处理后,才能达到表层高硬度、心部高韧性的要求。渗碳后的各种热处理方法可根据零件材料和性能要求来恰当选择,方法有:预冷直接淬火;预冷后分级淬火;一次淬火;一次淬火的分级淬火;二次淬火;表面淬火等。

我公司在实际生产中使用20CrMnMo、20CrMnTi材料较多,大都采用预冷直接淬火方法,这样能减少能源消耗,降低成本,简化工艺。但由于设备控制与实际操作有时存在误差,往往会出现淬火后硬度低(45~55HRC),达不到技术要求(58~62HRC),还要重新返工,再次加热淬火,浪费能源。

渗碳淬火硬度低的原因有以下几种:表面碳浓度低,包括炉温低或气氛碳势不足;表面脱碳、残留奥氏体过多或表面形成托氏体组织;淬火温度过高,表面碳浓度高,淬火后奥氏体合金元素含量过高,残留奥氏体过多等。通过我们实际操作及试样断口分析,排除前两种原因,那么,也就是第三种原因造成淬火后硬度低,常规的方法是高温回火后重新加热淬火,这样就会浪费能源及延长零件热处理周期,给公司带来很大浪费。

要解决此问题,就必须控制淬火温度及炉内碳势,然而实际操作与控制存在的偏差有时解决不了渗碳直接淬火硬度低的问题,那么,我们就试着用回火的方法来提高淬火硬度。

渗碳零件正常状态下的淬火组织:表层为马氏体+少量碳化物+残留奥氏体、马氏体+残留奥氏体,心部为低碳马氏体,对于淬透性较小的钢或尺寸大的工件,还存在托氏体或索氏体+铁素体组织。

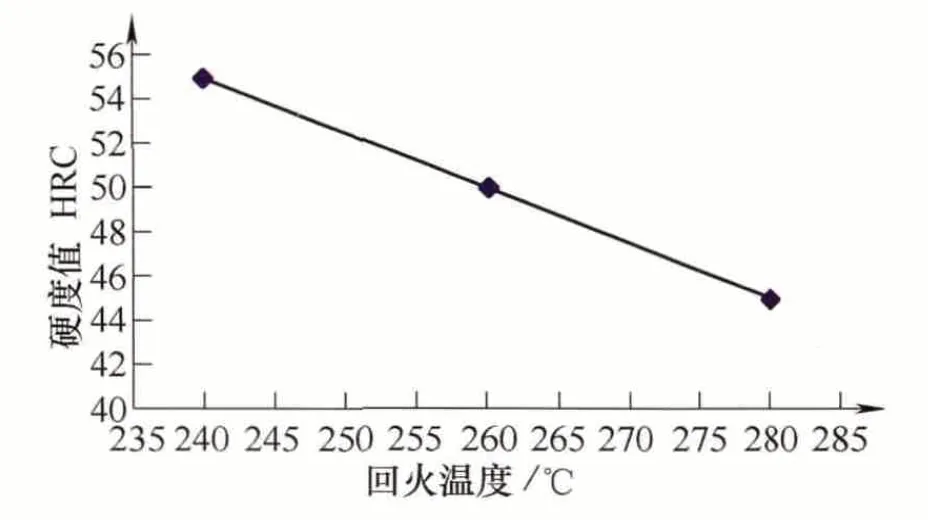

通过分析,表层的淬火硬度偏低是马氏体组织不足、残留奥氏体过多造成,正常的渗碳直接淬火后,采取的是低温(180~200℃)回火,而我们通过试验采取高于低温区间,在240~280℃回火,保温时间大于低温回火的两倍,再在低温区正常回火,冷却后检测硬度在60~61HRC,达到技术要求,满足工件的使用性能。

经反复试验(见附图)得出结论:淬火后硬度越低,温度就越高;反之,硬度越高,温度越低。依据为回火的组织转变,第二阶段残留奥氏体的分解转变回火马氏体,延长回火时间是为了让残留奥氏体充分转变为马氏体,得到马氏体后再低温回火,以消除内应力,提高组织和尺寸的稳定性,同时减少工件变形。

回火温度与硬度关系图