伺服多工位压力机应用优势与前景

2014-12-14上海汇众汽车制造有限公司桂俊宏哈磊

上海汇众汽车制造有限公司 桂俊宏,哈磊

伺服多工位压力机的结构优势

伺服多工位压力机机构(见图1)与传统压力机(见图2)相比,减少了飞轮、离合器等部件,直接以高动态性能力矩电机驱动,带动滑块运动,实现工作模式生产。传统压力机驱动是由飞轮传递能量给主轴。相比之下伺服多工位压力机结构更加简单,维护起来也更加容易。

伺服多工位压力机的能耗优势

在不做功情况下,伺服多工位压力机力矩电机无需运行,其能耗几乎为零,而传统机械压力机会产生一部分无用功耗。即使在加工同一工件时,传统机械压力机受机构局限,相应滑块只能在最大行程作往复上下运动。但伺服多工位压力机可根据工艺要求,柔性化编程改变运动曲线。

伺服多工位压力机功能优势

1.运动曲线对比

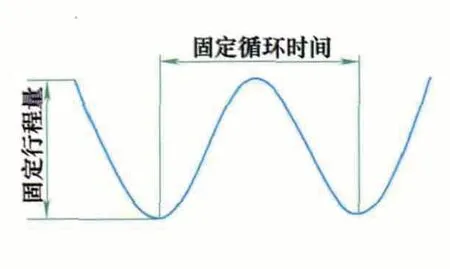

对于传统机械压力机,其运动曲线如图3所示。

传统机械压力机特点是:行程速度不可调;行程长度往往固定。

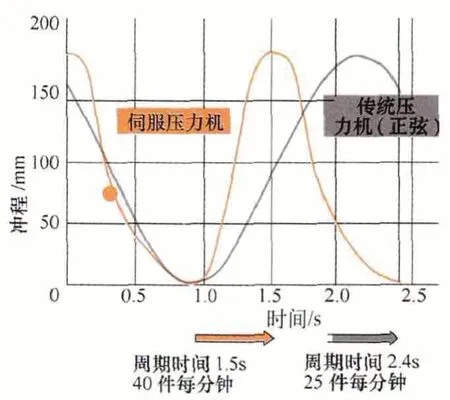

但速度固定对所有几何部件而言,都具有一样的成形速度和运动曲线。对增加产量而言,传统机械压力机缺少生产灵活性。相比之下,伺服多工位压力机运动曲线,如图4所示,可以根据冲压产品拉延深度调节合适的滑块行程。

伺服多工位压力机运动曲线的可变性功能,就为生产节拍的提高、产品品质的提升做出了技术保障,而其实时的动态扭矩也增加了产品输出。

2.伺服多工位压力机优势展示

(1)单摆模式 单摆模式下对行程长度和曲线的改动和优化:单摆行程长度可实现自由编程,成形工艺得到优化,单摆模式还可以提高产量,如图5所示。

通过对不同金属材料设定最合适的滑块运动模式(如单摆模式),可以使制造业中采用的高强钢材料、铝合金及钛合金等难加工材料的冲压成形成为可能。

(2)开模阶段速度可调 可调的运动曲线,优化了模具调试时间,优化了落料或者成形速度,使过程可靠性与产品品质得到优化(见图6)。

(3)试模特性 由手轮进行试模操作:安装模具时滑块速度可调,滑块可进行反向运动控制,可从额定压力开始调试,滑块具备“快速提升”功能,满足快速装模调试生产需求(见图7)。

伺服多工位压力机还具有:提高材料成形极限、节省工序、减噪减震,并且具有很高的安全性等优势。

图1 伺服多工位压力机构造

实例分析-安全气囊鼓风装置

如图8所示,使用伺服压力机,其运动曲线如图9所示,其生产效率提高了60%,降低了模具接触速度。另外,还降低了成形速度稳定工艺,减少了模具损耗,也改善了产能受限与送料的速度。

通过实例分析可以看出,伺服压力机比传统的机械连杆压力机具备完全的灵活性优势:①高产量可灵活增加产量和速度。②可控要素增加改善拉深过程。③减少模具磨损和降低模具维护费用。④可以灵活整合其他成形过程,优化生产工艺。⑤伺服压力机由于生产节拍的提升,决定其有着良好的经济性优势。

图2 传统机械压力机构造

图3 传统机械压力机运动曲线

图4 伺服多工位压力机运动曲线与传统机械压力机曲线

图5 单摆模式

图6 伺服压力机调模曲线

伺服多工位压力机的应用前景

目前,伺服多工位压力机主要用于拉深、冲裁、弯曲、冷锻等生产线及试模,采用计算机对滑块位置、速度和输出压力进行控制,从而使汽车制造中采用高强度钢板、铝合金板材大型覆盖件成形成为可能。控制压力机滑块运动轨迹,不但使模具寿命提高数倍,且改善了压力机工作环境,降低了噪声、振动,为拓宽新的金属成形加工工艺与模具制造方法提供了广阔前景。

结语

从实际生产应用来看,伺服多工位压力机比传统压力机节能30%以上,所产生噪声也大幅降低,是一种安全节能环保压力机。且由于其能实现柔性加工,无论拉深、冲裁、保压等多种复杂工艺均能实现,根据不同材料,不同工艺可以设定合适的加工曲线,不仅应用广泛,且在滑块行程足够的情况下还完全可以取代机械式压力机。随着新材料应用,工艺技术开发及全球对节能减排的重视,伺服多工位压力机在这些方面优势得天独厚,必定会逐步取代传统机械压力机,得到广泛应用。

图7 手轮调试试制模具

图8 安全气囊鼓风装置

图9 伺服压力机运动曲线