多工位压力机的过去、现在和将来

2014-12-14法格锻压机床昆山有限公司首席代表徐海华

法格锻压机床(昆山)有限公司首席代表 徐海华

机械式传输系统是工业革命的产物,实现了规模化生产对作坊式制造的替代

在十九世纪中后期,随着工业革命带来的生产力的提升,生产已不再满足于单序制造,而是需要零件在操作台之间分别完成不同的生产,然后由工人在工作台之间对零件进行搬运。进入二十世纪,机械装置被应用于此,替代了工人工作,这种被称作“机械式传输系统”的装置一直应用很多年,直至二十世纪末被电子式传输系统替换。

机械式传输系统相比人工传输,效率大为提升,但缺陷也十分明显:①机构笨重且惯性量大,并适合高效率和复杂零件的生产。②不同的产品生产需要都有一套独立的凸轮和变速机构器,不适合多批次生产。③改造较难且费用高昂等。

机械压力机与电子式多工位传输系统的结合是工业文明的象征

进入二十世纪末,自动化控制技术的发展为冲压技术带来了新的发展。通过伺服控制技术的运用,电子式多工位传输技术应运而生。电子式传输系统与机械压力机的结合,比原先机械式多工位传输系统效率提高超过30%,是手动冲压方式效率的3倍以上。

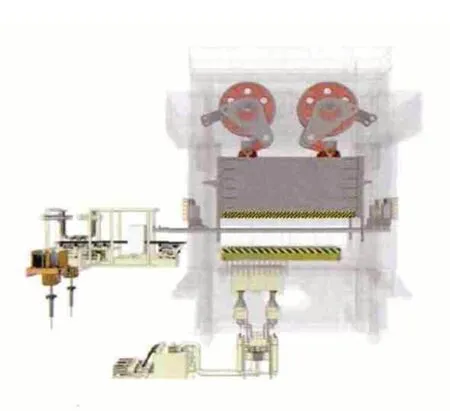

机械压力机与电子式多工位传输系统的组合(见图1)优势明显:提高生产效率、减少停机时间、降低维修成本、提高制造精度、满足现有设备改造、拓展可制造产品范围、加工不同材质不同厚度零件等。

整套系统由三大部分组成,即拆垛系统、机械压力机和电子式多工位传输系统,经整线PLC系统完成同步控制。下文将对以上三部分进行展开介绍。

拆垛机构

多工位压力机的线首部分为上料系统。上料系统中的送料形式主要有两种,以预先剪切好的半成品板料形式(见图2)或者是以卷材的形式(见图3),也可以整合这两种形式并进行切换。上料小车可以放置各种尺寸和材质的料片,可以生产钢板以及铝板。

采用拆垛方式的特点:可接受任何形状的板料,线外快速对中并通过行车或者叉车将料垛放入,料堆的标准精度在3mm内;可实现向压力机连续送料不停机;配备送料缓冲区,即当料垛快用完时,新的料垛可在不停机存放于上料手下方;拆垛台放空时,拆垛上料机械手将转向另一工位料垛,从而实现不停机的连续上料;机械手可同时平行的送两张料片。这对于同时加工对称形状的零部件,尤其是类似镜像形状的冲压件尤为帮助。根据不同板料形状和尺寸,FAGOR拆垛机构的最大节拍可达20~35次/min。

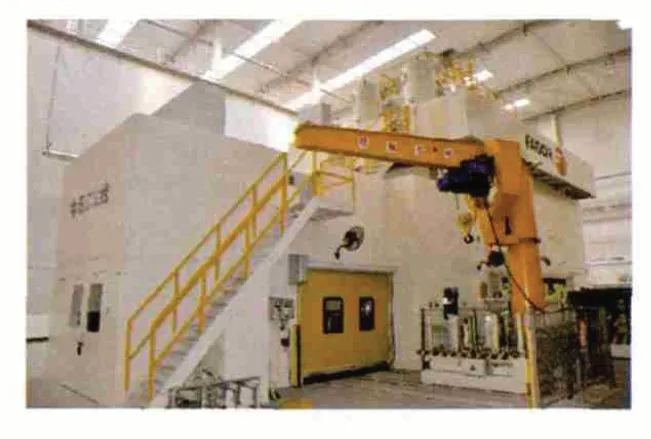

机械压力机

多工位压力机可以制造出复杂形状的零部件,并且材质的屈服应力较高,一般可达1200N/mm2,生产这些冲压件需要压力机要比一般压机更高的性能。如常见的屈服应力为500N/mm2的钢材需要800吨的压力机来加工,而屈服应力为1200N/mm2的钢材则需要1500吨的压力机。目前,较典型的压力机在1000~2500吨(见图4),FAGOR现有单滑块多工位压力机吨位已达3600吨。

采用偏心驱动的机械压力机,在生产时会遇到以下问题:在模具拉深板料时,拉延速度是固定的,变化取决于压力机的连杆曲柄机构,必须减缓速度以避免出现裂痕。当拉延速度减缓,整个生产运动的速度也会减小,而曲柄连杆系统也会出现固定的正弦曲线。而多连杆驱动系统(见图5)驱动滑块可以很好地解决这个问题,滑块可以很快的走完行程,当到达下死点前的某个预定点时慢下来,完成拉延过程后又很快的回到上死点位置。通过这种方式,实现材料缓慢拉延,而不影响生产效率。

图1 多工位压力机示意

图2 板料拆垛上料

图3 卷材形式上料

图4 2500吨多工位压力机

在第一工位拉延过程中需要更高的操控性和材料延展能力,配合伺服拉延垫可以做到单独控制模具的速率;在拉延行程中可以控制其压边力;预加速可以避免滑块对模具的影响;在设定点可以减压;在气垫位置锁死。伺服液压垫速度可调。FAGOR的伺服拉延垫(见图6)完全由液压装置驱动,所以该系统和电路控制比起复杂的液压气动混合拉延垫更易维修。

伺服机械压力机

进入二十一世纪,伺服电机的发展进入低转速大扭矩时代。随之而来的是伺服电机代替交流电机大批量的应用于压力机驱动。伺服直驱技术的应用,提升了机械压力机的性能,同时兼备了液压机的柔性。能量反馈技术的应用,使伺服电机所需耗能大幅降低。伺服机械压力机(见图7)技术具有以下特点:行程可变,在确保拉延质量的同时,通过加快滑块空行程速度,提高生产效率;行程可变,最大角度确保自动化的运动,实现生产;提高效率,根据不同的自动化配合和应用,伺服压力机可实现比普通机械压力机10%~50%的效率提升。单位能耗降低,生产更节能。

图5 多连杆驱动装置

多工位传输系统

电子式多工位传输系统还可以通过伺服电机将每个工作运动分解。通过设计不同的运动轨迹,获得不同的工作运动模式,以最优化的方式处理各种类型冲压件生产。多工位传输系统需要面对的主要问题就是电气故障,通常解决的办法就是给传输系统配备一个UPS,给电机、制动器、调节阀等提供电力,这些设备能维持压力机各机构工作直到压力机完成一个循环并停机。

图6 伺服拉延垫

图7 伺服压力机

完全模块化系统,可以多种方式配合压力机的工作;每个伺服控制系统都有双编码器,传输系统的传动轴与压力机的滑块保证在曲线图的任意位置上同步协调;2坐标、3坐标、横杆、优化横杆及带吸垫的3坐标运动都可通过编程得以实现;可获得很高的速度,如在5100mm工作台上可实现5种组合的3维运动;对于不同的冲压件,系统可被输入了将近一百个不同的优化曲线图,当系统接到制造新产品的命令时,可以短时间内建立新程序。并且,对于每个冲压件都可以进行最优化的加工,而且不用一直采用固定循环工作;最多有200种不同模具的数据和调节量将被控制系统全程记忆;轨迹曲线改变完全实现了自动化。对于一套完整的自动系统来讲,整个改变过程从第一个动作到最后一个动作只需不到5min时间。

结语

大型机械压力机与最新电子式多工位压力机,特别是当下最热门的伺服驱动压力机和电子式多工位系统的结合,意味着在冲压过程中极大提升了生产效率和企业利润。随着中国汽车制造业的发展,传统冲压生产方式与现代冲压生产力的矛盾逐渐显现,冲压行业对自动化生产方式的需求愈发强烈,多工位冲压技术正逐渐向中国汽车冲压行业走来。