江东·和谐世纪钢结构工程制作与安装关键焊接技术

2014-12-14何志涛张发荣李钢

何志涛 张发荣 李钢

一、工程概况

江东·和谐世纪广场地处云南昆明北市区银河大道,由两幢互为对称的超高层双子(B座和D座)塔楼组成,均为钢框架-核心筒结构,地下3层,地上55层,塔楼顶部标高209.25m。因云南地区地震带较为活跃,在19层、33层和47层设置有避难层,为转换桁架结构,核心筒、外框架和伸臂桁架共同构成整体抗侧力体系,抗震设防基本烈度为8度(见图1)。工程主要采用Q345B、Q345GJC、Q345GJC—Z15及Q345GJC—Z25等钢材。

二、焊接工程的关键技术

1.焊材及焊接方法的选择

焊接材料的选择主要受焊接性、工艺性和经济性等三方面的影响,本工程在焊材选择上遵循焊缝强韧性配比“等强为主、低强为辅”的原则进行。

综合考虑在工厂制作与现场安装的焊接效率、操作难度以及焊接质量的控制情况,工厂钢柱、钢梁等规则构件采用SAW,异型件采用GMAW-CO2的焊接方法进行;现场钢柱对接的横焊(V)、平焊(F)采用GMAWCO2的焊接方法进行,梁、柱连接定位焊采用SMAW,部分施焊空间较大的钢柱对接则采用机器人自动焊。

根据母材及焊缝性能,本工程钢结构选用的焊接材料如下:SAW采用金桥H10Mn2+SJ101;GMAW-CO2采用大西洋ER50—6级焊丝;SMAW采用铁锚J506或J507焊条。

2.工厂焊接工艺应用

(1)焊接新技术的应用 根据《钢结构焊接规范》(GB50661—2011)和AWS D1.1中相关要求,在抗震结构和工程外观要求高,且焊接工程师有特殊要求的结构中,不能选用保留钢衬垫的焊接工艺。在本工程工厂制作过程中,运用玻璃纤维编织网衬垫取代钢衬垫、陶瓷衬垫和反面清根等工艺方法。不仅施焊方便,背面成形良好,焊接质量稳定、可靠、免清根,而且可在异型结构中使用,达到单面焊双面成形的效果。

图1 工程实效

焊接前,在母材坡口背面加设编织网衬垫,焊接过程中,背面焊缝在成形过程中能够与编织网内部焊剂起到冶金反应,强化焊缝金属的性能。在工厂全熔透焊接过程中采用玻璃纤维编织网衬垫的对接和T形接头,如图2所示。

(2)厚板节点的装配与焊接 本节点为避难层节点,最大板厚为80mm,钢材为Q345GJC—Z25。其结构较为复杂,装配和焊接难度较高。

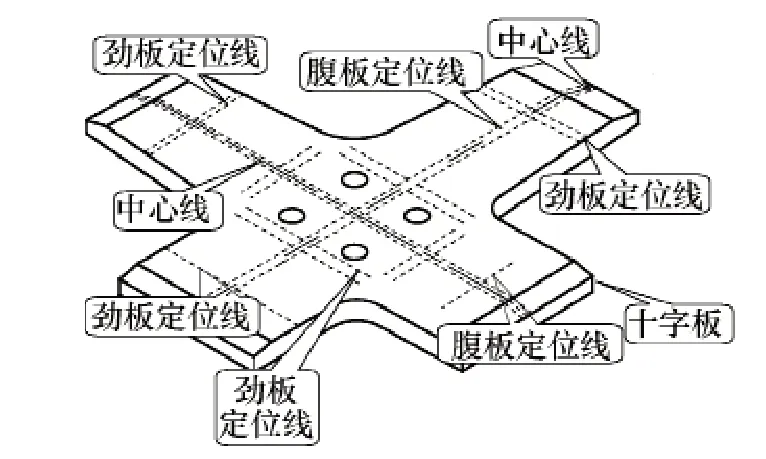

第一,根据设计图样的尺寸,在加工好过渡坡口的十字板上划中心线和零部件的装配尺寸线(见图3)。

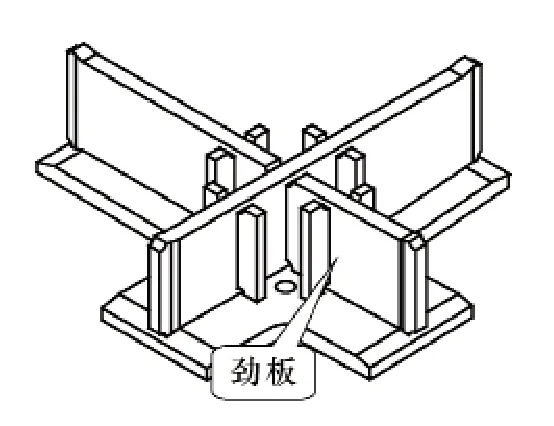

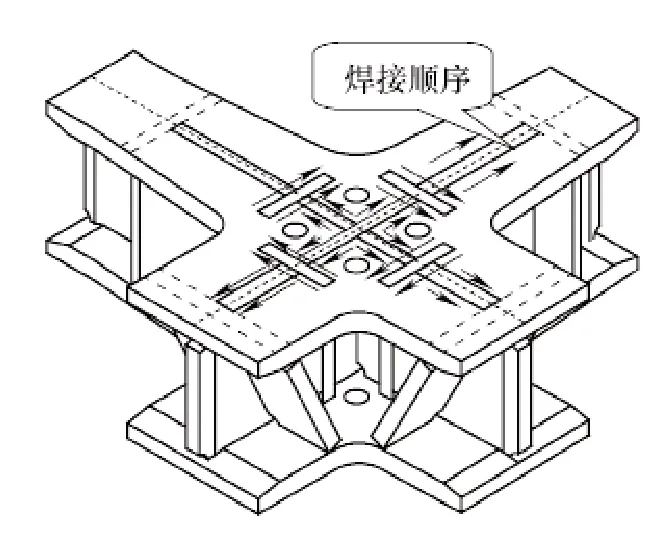

第二,以中间大板为中心逐步向外进行各板件的装配。首先装配中间三块腹板,中间八块小劲板事先不进行装配,留后道工序进行装配(见图4)。焊接时要求以贯通腹板中心为起弧点向两边焊接,其余两块腹板焊接时要求同一板件布置两名焊工采取同方向同步对称施焊(见图5)。

第三,进行中间八块小劲板的装配和部分焊缝的焊接。焊接时,先焊接小空间难施焊的部位,接着焊接外侧坡口焊缝(见图6)。

第四,进行斜向劲板及竖直劲板的装配。斜向劲板装配完毕后要求先进行小空间小角度部位的焊接,其余部位和竖直劲板要求暂不进行焊接,留节点装配焊接完毕后再进行焊接。上述所有工序完成后再进行十字盖板的装配焊接,最后进行十字部分及后续零部件装配的焊接。具体操作如下:装配斜向劲板及竖直劲板,然后进行十字盖板的组焊。除特殊坡口外,其余坡口方向均要求朝外(见图7)。

第五,在组装好的十字节点上精确画出零部件装配的定位尺寸线,然后进行十字柱板件的组装,最后进行异形板件的装配焊接(见图8、图9)。

图2

图3 十字板划线

图4 十字组装

图5 板件焊接顺序

图6 小劲板组装

图7 斜向与竖直劲板组焊

因本节点均为厚板焊接,焊接过程中会产生较大的变形,在满足小空间可施焊的前提条件下,采用同步对称施焊(见图10)。

第六,装配剩余的零件板,然后进行焊接。焊接时,以十字中心为基准逐步向外侧板件进行焊接。在内侧十字板件正式焊接前,运用节点各板件互为约束的方式,将各接头焊缝部位进行一层打底焊,避免内侧板件焊接时因焊接应力而影响外侧板件的各项重要尺寸(见图11)。

第七,在平台上搭设胎架。根据图样设计尺寸,划地样线,标示各关键尺寸控制点,立简易装配胎架。搭设胎架时注意平台的水平度,需用水准仪进行校核(见图12)。

第八,按照“先中间,后两边”的装配合拢原则先进行构件中部十字柱,然后以十字柱两端头为基准点进行。十字柱吊装至平台胎架上后,需根据事先在平台上所画的地样用铅垂线进行核准,在调整的过程中,构件与胎架之间的间隙可用三角形铁楔进行微调(见图13)。

第九,十字柱吊装且校核完毕后再装配十字柱端头两节点构件。按照同样的方法,校准节点对应的地样线。此外,还需对三节构件进行一次整体的校核,保证整体的装配尺寸精度(见图14)。

第十,对胎架上三节构件尺寸检查完毕且合格后再装配最后的两节十字柱。合拢装配时,注意调节地样线与胎架上构件基准点的误差(见图15)。

图8 十字节点划线

图9 十字柱及异形板装配

图10 十字柱和异形板件焊接方向

图11 节点装配

图12 组装平台

图13 十字柱吊装

图14 节点装配、检查

图15 合拢完毕

(3)焊接变形控制 该结构形式较为独特,内部劲板加设较为密集,焊接应力分布较为复杂,焊后变形控制难度较大。通过对该节点仔细研究分析后,在保证焊接质量、提高焊接效率的前提下,主要从焊接工艺方面来控制焊接变形。

刚性固定法:在本构件的焊接过程中,采用刚性固定的方法进行强制性约束,防止焊接过程中的变形。在焊接前,将劲板密集部位采用刚性约束,达到减小焊接变形的目的,能够保证构件后续装配的几何尺寸(见图16)。

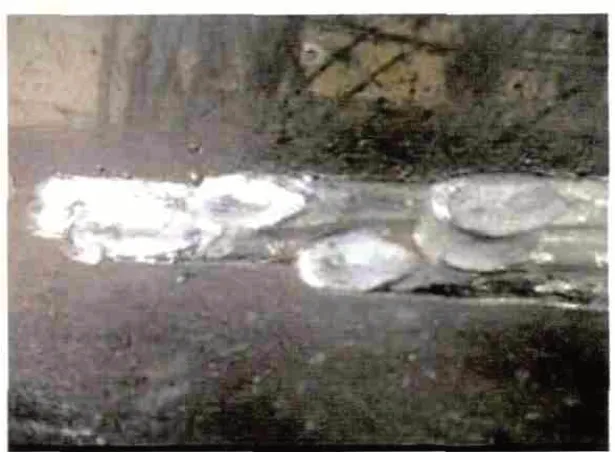

厚板多层多道错位焊接技术:采用多层多道错位焊接方法对焊缝和热影响区组织都具有一定的改善作用,且降低了焊接拘束度,使内应力得到均匀分布。避免施焊时因母材的拘束力大而产生凝固裂纹。此外,在起弧和收弧时,要求每道焊缝接头应错开25~50mm上,起弧应采用回焊手法,熄弧应填满弧坑,采用此焊接方法是严禁摆动焊接(见图17~图19)。

3.现场安装焊接技术

(1)焊接施焊原则 以控制应力、应变为准则,根据GB50661—2011中相关要求制定焊接顺序,严禁将合拢焊口布置在杆件应力集中的地方。

柱、梁等焊接接头的焊接,应先从整个结构的中间构件上施焊,形成框架后向左、右扩展焊接。

对于外框钢柱的对接施焊,应由两名焊工同时从两侧不同方向对称焊接。两人先焊接A,B(C,D)焊缝高度的40%,再进行C,D(A,B)焊缝40%的焊接,之后再进行A,B(C,D)焊缝剩余60%的焊接,最后结束C,D(A,B)焊缝的焊接(见图20、图21)。

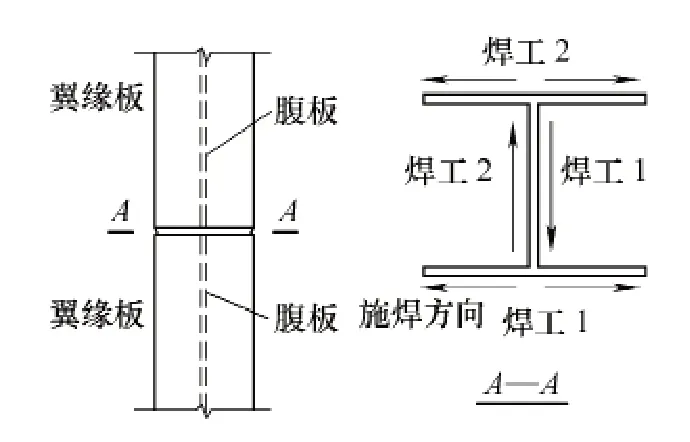

H型钢柱先焊翼缘板,后焊腹板。当焊缝过长时,可采用分段跳焊法,但要保证两焊工同步,减少变形。在焊接最后一层时需一次焊完,不得分段焊接(见图22)。

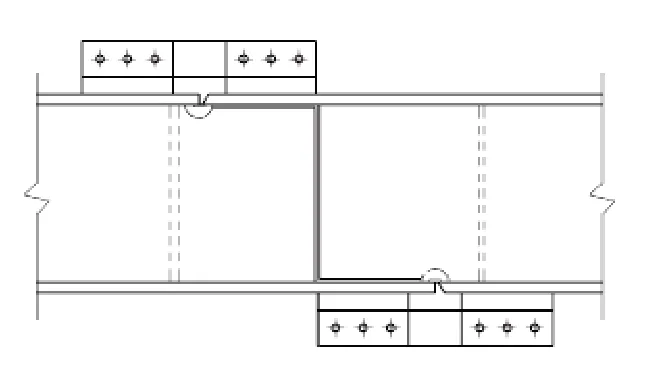

钢梁高空对接焊接时先焊下翼缘,后焊上翼缘,最后焊腹板。各道焊缝的起弧点要适当错开,以避免夹渣、未熔合等缺陷集中在一处(见图23)。

H型钢梁与外框箱型钢柱焊接时,先通过腹板高强螺栓初拧后再进行焊接。焊接时先焊接下翼缘与钢柱的焊缝,后焊上翼缘与钢柱的焊缝(见图24)。

图16 支撑防变形

图17 多层多道焊

图18 错位焊接

图19 主体焊缝

图20 焊接面

图21 焊接顺序

图22 H型钢柱焊接顺序

图23 钢梁对接焊接顺序

桁架高空拼接时,其腹板采用栓焊混合连接。焊接时,首先由两名焊工在梁外侧同时用立向上焊接位置对称焊接箱型梁的两腹板,然后由一名焊工逐条完成下翼缘对接焊缝,再由一名焊工完成上翼缘对接焊缝,最后由两名焊工同时焊接预留未焊的腹板与翼缘之间的纵向俯角和仰角焊缝(见图25、图26)。

(2)机器人焊接技术 在现场外框部分安装焊接过程中,对于截面超过800mm的箱型构件,且焊接环境和施焊空间允许的情况下,在对接时采用机器人进行焊接。

图24 焊接顺序

图25 箱型对接

三、结语

江东·和谐世纪工程为云南昆明地区第一高楼,钢结构施工周期长达4年之久。本工程从制作到安装整个焊接过程的管控得到了业主、监理和相关质监部门的高度重视。

图26 对接焊接顺序

在实际焊接过程中,融入了一些新的焊接技术,工厂玻璃纤维衬垫的应用,现场机器人焊接的推广应用都是焊接工程中的亮点。同时也推动了建筑钢结构技术进步,填补了建筑钢结构行业的一项空白,为后续工程提供了强有力的技术支持。