不同温度下沉积TiN/TiCN/Al2O3/TiN复合涂层的物相结构和性能

2014-12-09戴建伟许振华何利民牟仁德

戴建伟,许振华,王 凯,何利民,牟仁德

(北京航空材料研究院,北京100095)

0 引 言

硬质合金的硬度远远高于高速钢的,并具有化学稳定性好、耐热性高等优点,已广泛应用于各种切削工具、矿用工具和耐磨耐蚀零部件。据报道,一些工业发达国家90%以上的车刀、50%以上的铣刀都采用硬质合金制造,而且这种趋势还在增大[1-4]。我国常用的硬质合金为碳化钨(WC)基硬质合金,随着生产发展的需要,近年来又出现了TiC基硬质合金、超细晶粒硬质合金以及表面涂层硬质合金等。

为了提高硬质合金刀具的切削性能和使用寿命,可在刀具表面涂覆一层或多层硬度高、耐磨性好的金属或非金属化合物薄膜(如TiC、TiN或Al2O3),使涂层的高硬度、高耐磨性和基体的高强度、高韧性等优点得到良好的结合,从而降低刀具和工件的摩擦因数,提高刀具的耐磨性并且不降低基体的韧性[5-6]。Al2O3陶瓷资源丰富,价格低廉,具有优异的耐磨、耐蚀、耐热和高温抗氧化性能,是目前应用较广泛的陶瓷材料之一。TiN/TiCN/Al2O3/TiN体系复合涂层可有效避免单一钛基陶瓷涂层存在的抗氧化不足以及单一铝化物涂层与不锈钢基体热膨胀不匹配的问题。

表面涂层的制备方法有很多种,如热喷涂、溶胶凝胶法、水热法和气相沉积法等,其中化学气相沉积(CVD)技术是在硬质合金基体上制备复合涂层的最有效方法之一。与物理气相沉积技术相比,采用CVD技术制备复合涂层的结合性能更好,并且可精确控制各层的厚度。目前超过70%的硬质合金刀具均采用CVD技术在其表面制备了涂层[7-9]。

为了进一步提高涂层的性能,作者将CVD相技术与复合涂层结构设计结合起来,在不同温度下于WC-6%Co硬质合金基体表面沉积了TiN/TiCN/Al2O3/TiN复合陶瓷涂层,研究了涂层的物相、表面和横截面形貌、显微硬度、界面结合强度以及耐磨损性能等。

1 试样制备与试验方法

1.1 试样制备

试验以15mm×5mm×5mm的 WC-6%Co硬质合金作为基体,将其在0.3MPa压力下进行湿吹砂前处理,经超声波清洗30min、去离子水浸泡10min后,再经无水乙醇脱水并烘干后,放入BERNEX ALUVAP CVA 190型化学气相沉积设备的真空室中沉积制备TiN/TiCN/Al2O3/TiN复合陶瓷涂层;反应原料为 TiCl4、AlCl3、CH4、N2、H2、CO2和 HCl,载气为 H2、H2S和CO,沉积温度分别为1 000,1 050,1 100 ℃,压力为0.025~0.055MPa。复合涂层沉积的先后顺序为 TiN、TiCN、Al2O3、TiN,沉积时间分别为20,100,60,20min。

1.2 试验方法

采用D8Advance型X射线衍射仪(XRD)分析复合涂层的物相组成,采用铜靶Kα射线在20°~80°范围内进行连续扫描,加载电压为40kV,电流为250mA;采用Quanta 200型环境扫描电镜(SEM)观察复合涂层的表面形貌和横截面形貌,并测量复合涂层的厚度;采用INCAx-sight 6427型能谱仪(EDS)测复合涂层的成分;采用Durami型显微硬度计测硬度,载荷为0.98N,保压时间为15s,取5个点的平均值,测量时要保证涂层厚度大于压痕对角线的1.4倍,以避免基体硬度的干扰[10];采用WS-2005型涂层附着力自动划痕仪测涂层的结合性能,加载速率为20N·min-1,最大载荷为200N,划痕速度为5mm·min-1;采用Starspheric-02型球磨仪测复合涂层的耐磨损性能,通过比较试样表面磨损圆直径的大小可定性判断复合涂层的耐磨损性能,磨损圆直径越大说明复合涂层的耐磨损性能越差[11-13]。

2 试验结果与讨论

2.1 物相组成

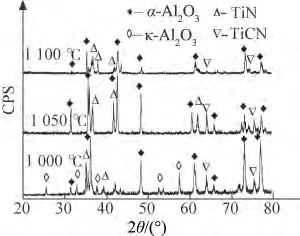

由图1可知,在1 000,1 050,1 100℃下沉积复合涂层的最外层为TiN层,该层很薄,衍射峰强度很弱;在XRD谱中除了TiN与TiCN的衍射峰以外,衍射峰强度较强的为Al2O3相;在1 000℃下沉积复合涂层中的Al2O3层主要由α相组成,但也有少量亚稳态κ相共存;在1 050℃和1 100℃下Al2O3层为单一的α相。

图1 不同温度下沉积复合涂层的XRD谱Fig.1 XRD patterns of multilayer coating deposited at different temperatures

Al2O3有α、γ、d、η、θ、κ等几种晶型,在化学气相沉积过程中除了稳定的α相外,比较常见的为亚稳态的κ-Al2O3。α-Al2O3属刚玉型结构,为三方晶系,晶格常数a=0.475 9nm,c=1.299nm,单位晶胞较大,且结构复杂;κ-Al2O3为斜方晶系,晶格常数a=0.483 5nm,b=0.831 1nm,晶体缺陷较多[14]。当温度超过1 000℃时,κ-Al2O3会转变为α-Al2O3。化学气相沉积过程中Al2O3层形成的实质是AlCl3的水解,H2O来源于CO2与H2的氧化还原反应,AlCl3与H2O发生反应先生成氢氧化铝,氢氧化铝继续分解即生成Al2O3[15]。由于氢氧化铝的分解温度不同,因此生成的Al2O3的晶态也有所不同。在氮化物表面更容易形成κ-Al2O3晶核,初始形成的亚稳态晶核发生α相转变,α相变遵循形核生长机制,即在κ相中先生成α相晶核,通过晶界推移超过临界粒径来完成相变,需要较高的相变激活能,相变的大部分能量消耗在形核过程中,此后α相晶粒长大,同时阻止亚稳相生长。因此,需要较高的温度来克服α相的形核势垒[16]。

沉积温度为1 000℃时,XRD谱中存在κ-Al2O3的衍射峰,表明此温度不能使全部κ-Al2O3达到相变的临界粒径;当沉积温度升至1 050℃和1 100℃时,XRD谱中不存在κ-Al2O3的衍射峰,这说明κ相完全转变为稳定的α相。故而,在沉积复合涂层过程中,应避免出现亚稳态κ相,否则复合涂层在使用过程中可能由于相变导致体积收缩,加速裂纹的萌生、扩展和连接,进而导致涂层出现过早失效。因此,需严格控制CVD的沉积温度和反应时间等工艺参数。

2.2 形貌与成分

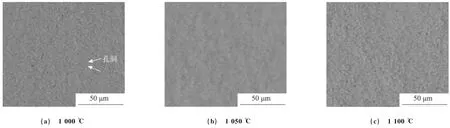

由图2可见,在1 000℃沉积复合涂层的表面较为平整,但存在细小的孔洞;在1 050℃沉积复合涂层的表面光滑平整,并且比较致密;在1 100℃沉积复合涂层的表面也比较光滑,但是存在簇状结构,晶粒沿垂直于表面方向定向生长。

图2 不同温度下沉积复合涂层的表面形貌Fig.2 Surface images of multilayer coatings deposited at different temperatures

由图3可以看出,三种温度下沉积的复合涂层均连续生长,涂层/基体、涂层/涂层之间的结合紧密,并且各涂层之间的界面明显。在1 000℃沉积的复合涂层中,TiCN层最厚,该层较为疏松且有孔洞存在,这是因为沉积温度较低,晶粒之间的结合不好,容易形成多孔、疏松、不光滑的涂层;另外,由于Al2O3层同时含有α相以及未相变完全的κ相,因此该层也存在尺寸细小的孔洞;其余各层均较为致密。在1 050℃沉积复合涂层的横截面中,颗粒之间的融合加剧,且颗粒间没有明显的孔隙,得到了比较致密的TiN、TiCN、Al2O3层。当沉积温度升至1 100℃后,TiCN晶体按某一方向生长比较明显,以某些晶粒为基础向一定方向延伸,形成柱状排列,此时涂层的致密度相对较差,出现了一些孔洞。在1 000,1 050,1 100 ℃沉积的复合涂层中各层之间的元素分布符合涂层结构设计,并且涂层的沉积在高温下进行,存在元素间的互扩散现象。由线扫描结果可知,Al2O3层中的铝元素向相邻两层中扩散的现象不明显,在TiN层和TiCN层中都存在钛元素向Al2O3层中扩散的现象;1 100℃下沉积制备复合涂层中的钛元素向外扩散的行为最明显,在Al2O3层中,钛元素与铝元素的原子比接近1∶1,而在1 000℃和1 050℃下,Al2O3层中钛元素与铝元素的原子比约为1∶5。一方面,钛元素的扩散可以增加各层之间的结合力,另一方面,钛元素严重的外扩散会降低Al2O3层的硬度、耐磨损性能等力学性能,从而导致刀具涂层过早脱落[17]。

在CVD沉积过程中,温度是最重要的工艺参数之一。当反应气体流量配比、沉积压力等工艺参数一定时,沉积速率与沉积温度有直接的关系[18-19]。复合涂层沉积速率v的计算方法为:

式中:d为复合涂层的总厚度,可在涂层横截面形貌图中直接测出,取五个点的平均值;t为沉积时间。

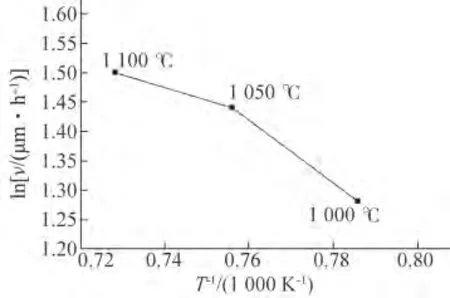

对沉积速率v取自然对数,然后对温度的倒数作图,可得到如图4所示的沉积速率与沉积温度的关系曲线。从图中可以直观地看出,随着沉积温度的升高,沉积速率随之增大,并且沉积温度的倒数与沉积速率的对数之间呈现为较好的线性关系,可以初步判断CVD过程为动力学控制过程,满足Arrhenius公式:

图3 不同温度沉积复合涂层横截面的SEM形貌和线扫描结果Fig.3 SEM images(a-c)and line scanning results(d-e)of cross-section of multilayer coating deposited at different temperatures

图4 复合涂层沉积速率与沉积温度之间的关系Fig.4 Relation of deposition rate and deposition temperature

式中:υ为活化过程速率;A为频率因子;R为气体常数;T为热力学温度;ΔEa为过程的活化能。

2.3 显微硬度与结合强度

表1中洛氏硬度的压痕较深,测得的硬度为涂层硬度与基体硬度的复合硬度;1 050℃下沉积复合涂层的维氏显微硬度为1 828HV,大于1 000℃(1 550HV)和1 100 ℃(1 671HV)下的。当沉积温度为1 000℃时,因沉积温度低,TiCN层和Al2O3层的致密度较差,从而影响了涂层的显微硬度,这与涂层的横截面形貌相一致;而1 100℃的沉积温度过高,使得晶粒存在沿某一方向生长的现象,这对涂层的硬度不利,另一方面钛元素向Al2O3层的外扩散也会使涂层的硬度降低。另外,从表1中还可以看出,随着沉积温度的升高,维氏显微硬度与洛氏硬度的变化规律相同。

表1 不同温度下沉积复合涂层的平均厚度和硬度Tab.1 Average thickness and hardness of multilayer coatings deposited at different temperatures

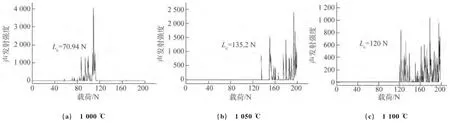

由图5可以看出,1 000,1 050,1 100 ℃沉积复合涂层的临界载荷Lc分别为70.94,135.2,120N。对于硬质合金涂层来说,当涂层破坏的临界载荷Lc大于60N时,涂层与基体之间的结合强度即能满足使用要求[20-22];当临界载荷超过100N时,说明涂层与基体的结合性能良好[23-24]。可见,采用CVD技术在1 050℃和1 100℃下沉积复合涂层与基体的结合良好。

图5 不同温度下沉积制备复合涂层的界面结合强度Fig.5 Interfacial adhesion of multilayer coating deposited at different temperatures

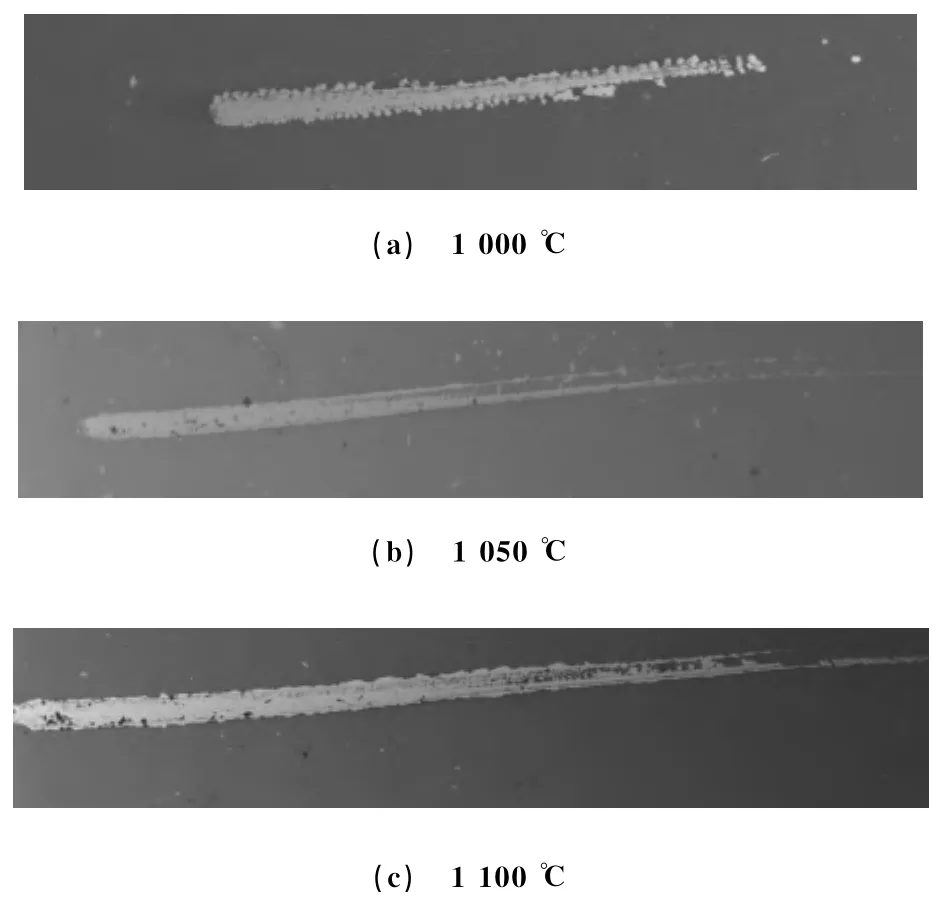

由图6可以看出,载荷开始施加时,涂层表面没有明显的划痕;随着载荷的逐渐增大,划痕变宽变深,划痕经过的涂层发生变形,并产生了微裂纹,随后出现翘曲,最后由于涂层与基体的弹性变形量不同出现了整齐排列的鱼骨状裂痕,涂层剥落破坏,此时的载荷为临界载荷。涂层变形主要分为两个区:塑性区(涂层产生塑性变形,并在划痕两端产生裂纹,但涂层没有发生脱落)和破裂区(划痕两端的涂层发生脱落,涂层被破坏)。由图6可见,1 000℃和1 100℃沉积复合涂层的划痕边缘剥落面积较大,而1 050℃沉积复合涂层的划痕边缘几乎没有涂层剥落,这也说明在该温度下沉积的复合涂层与基体间的结合强度较大。

图6 不同温度下沉积复合涂层划痕试验后的SEM形貌Fig.6 SEM morphology of the multilayer coating deposited at different temperatures after scratch testing

2.4 耐磨损性能

由于试验设计的复合涂层体系相同,故磨损圈数可反映出复合涂层的磨损情况。由表2可见,当磨损圈数为200圈时,1 100℃下沉积复合涂层的磨损圆直径最大,为0.376 5mm,说明其耐磨损性能最差;1 050℃下沉积复合涂层的磨损圆直径最小,为0.302 1mm,说明其耐磨损性能最好。这是因为,磨损圈数为200圈时,起主要抗磨损作用的是复合涂层体系中表面的TiN层和Al2O3层,在1 150℃下沉积的复合涂层由于沉积温度高,钛元素向Al2O3层外扩散比较明显,钛含量最高处几乎与铝含量相等,造成涂层硬度下降,从而导致其耐磨损性能较差。当磨损圈数为500圈时,1 000℃下沉积复合涂层的磨损圆直径最大,为0.835 9mm,说明其耐磨损性能最差;1 050℃下沉积复合涂层的磨损圆直径最小,为0.712 8mm,说明其耐磨损性能最好。这是因为,磨损圈数为500圈时,复合涂层体系中起主要抗磨损作用的是TiCN层,而1 000℃下沉积复合涂层中的TiCN层中存在较多孔洞,故而复合涂层的耐磨性和韧性较差。

三种复合涂层采用球磨仪对磨500圈后,涂层已完全脱落,裸露出硬质合金基体,复合涂层的耐磨损性能与其硬度、韧性相关。

表2 不同温度下沉积复合涂层磨损不同圈数后的磨损圆直径Tab.2 Diameter of wear circles after multilayer coating deposited at different temperatures wear for different circles mm

3 结 论

(1)沉积温度为1 000℃时,复合涂层中Al2O3层为κ和α相共存;沉积温度为1 050℃和1 100℃时,Al2O3层为单一的α相。

(2)1 050℃下沉积的复合涂层表面平整、结构致密,1 000℃下沉积复合涂层中的TiCN层存在孔洞,1 100℃下沉积复合涂层中的TiCN层,其晶体沿某一方向生长比较明显;高的沉积温度会加剧钛元素向Al2O3层外扩散。

(3)1 050℃下沉积复合涂层的显微硬度最大,为1 828HV,该涂层的耐磨损性能最佳,其与基体间的结合强度最高,临界载荷Lc为135.2N。

[1]张立.国内外硬质合金研究和发展动态[J].有色金属工业,2001,10(2):25-27.

[2]周建华,孙宝琦.钴相梯度分布硬质合金的研究[J].稀有金属与硬质合金,2002,30(2):11-14.

[3]孔凡霞,张成茂,张德远.TiAlN涂层刀具高速铣削颗粒增强铝基复合材料时的磨损行为[J].机械工程材料,2009,33(8):81-83.

[4]刘战强,万熠,周军.高速切削刀具材料及其应用[J].机械工程材料,2006,30(5):1-5.

[5]FALLQVIST M,OLSSON M,RUPPI S,et al.Abrasive wear of multilayer k-Al2O3-TiCN CVD coatings on cemented carbide[J].Wear,2007,263(1/6):74-80.

[6]CHIEN H,GAO M C,MILLER H M,et al.Microtexture and hardness of CVD depositedα-Al2O3and TiCxN1-xcoatings[J].International Journal of Refractory Metals and Hard Materials,2009,27(2):458-464.

[7]王福贞,马文存.气相沉积应用技术[M].北京:机械工业出版社,2007:25-34.

[8]杨林生,王君,陈长琦.硬质薄膜技术的最新发展[J].真空,2009,46(6):35-39.

[9]LIUA Z J,LIUA Z K,MCNERNY C,et al.Investigations of the bonding layer in commercial CVD coated cemented carbide inserts[J].Surface and Coatings Technology,2005,198(1/3):161-164.

[10]宋贵宏,杜昊,贺春林.硬质与超硬涂层[M].北京:国防工业出版社,2007:159-282.

[11]马静波,李楠,刘新佳,等.陶瓷涂层/钢的摩擦磨损性能研究[J].润滑与密封,2007,32(1):99-103.

[12]DENG J X,CAO T K,LIU L L.Self-lubricating behaviors of Al2O3/TiB2ceramic tool in dry high-speed machining of hardened steel[J].Journal of Europe Ceramics Society,2005,25(7),1073-1079.

[13]陈崇亮,刘利国,安孝玲.硬质合金刀具Al2O3涂层摩擦磨损性能研究[J].润滑与密封,2010,35(9):72-75.

[14]王零森,黄培云.特种陶瓷[M].长沙:中南大学出版社,2005:140-141.

[15]BRUSIC V,FRANKEL G S,HU C K,et al.Corrosion study of an Al-Cu alloy exposed to reactive ion etching[J].Corrosion,1991,47(1):35-40.

[16]张静,李昆,陈响明.硬质合金刀片α-Al2O3涂层研究[J].硬质合金,2007,24(1):9-12.

[17]BELLOT J P,FORSTER B,HANS S,et al.Dissolution of hand-alpha inclusions in liquid titanium alloys[J].Metal Mater Trans,1997,28(6):1001-1010.

[18]唐伟忠.薄膜材料制备原理、技术及应用[M].北京:冶金工业出版社,1998:32-43.

[19]谈慕华,黄蕴元.表面物理化学[M].北京:中国建筑工业出版社,1985:110-122.

[20]OLLENDORF H,SCHNEIDER D.A comparative study of adhesion test methods for hard coatings[J].Surface and Coatings Technology,1999,113(1/2):86-102.

[21]刘福田,黄巍玲,淳文虎,等.金属陶瓷覆层-钢基体界面结合状态的研究[J].材料科学与工艺,2005,13(5):453-455.

[22]杨班权,陈光南,张坤,等.涂层/基体材料界面结合强度测量方法的现状与展望[J].力学进展,2007,37(1):67-79.

[23]JERZY S,KRZYSZTOF Z,BARBARA L.Investigation of adhesion between component layers of a multi-layer coating TiC/Ti(CxN1-x)/TiN by the scratch test method[J].Vacuum,1999,55(1):45-50.

[24]FOUAD A,THOMAS J.Adhesion evaluation of thin ceramic coatings on tool steel using the scratch testing technique[J].Surface and Coatings Technology,1996,78(1/3):87-102.