加载频率对航空铝合金腐蚀疲劳裂纹扩展速率的影响

2014-12-09李旭东穆志韬贾明明

李旭东,穆志韬,贾明明

(海军航空工程学院青岛校区航空机械系,青岛266041)

0 引 言

要对工程应用构件的腐蚀疲劳裂纹扩展寿命进行估算,就必须得到裂纹扩展速率表达式[1-4]。裂纹扩展速率一般利用应力腐蚀和疲劳的试验数据通过解析方法来推算,但结果并不令人满意。迄今为止,工程上比较实用的腐蚀疲劳裂纹扩展速率表达式尚缺少[5-9]。

为此,作者试图建立航空工业常用的LC9铝合金在腐蚀疲劳条件下的裂纹扩展速率评价模型,考察了加载频率对腐蚀疲劳裂纹扩展速率的影响,并用试验对所建立的模型进行验证,以期为飞机结构损伤容限设计提供可靠的依据。

1 考虑加载频率影响的腐蚀疲劳裂纹扩展速率模型

断裂模型已成功地用来描述疲劳裂纹扩展规律,其裂纹扩展速率da/dN受裂尖名义应力强度因子ΔK的控制,即

da/dN=B(ΔK-ΔKth)m(1)

式中:B为材料常数;ΔKth为疲劳裂纹扩展门槛值;m为材料常数,对于不同的材料其取值不同,铝合金m取2。

在腐蚀疲劳中,环境和循环载荷的复合作用会导致裂纹扩展速率提高,所以把式(1)推广到腐蚀疲劳中时,应考虑到腐蚀介质与裂尖材料元的交互作用对材料常数产生的影响。因此,腐蚀疲劳裂纹扩展速率(da/dN)CF表达式为

(da/dN)CF=BCF(ΔK-ΔKthCF)2(2)

式中:BCF为与腐蚀环境相关的材料常数;ΔKthCF为与腐蚀环境相关的疲劳裂纹扩展门槛值。

氢渗透导致的氢脆是导致铝合金材料性能下降的重要因素。在腐蚀疲劳条件下,降低加载频率会增加腐蚀介质的作用时间,使得氢在裂纹尖端扩散和渗透,使裂纹尖端韧性降低,导致裂纹扩展加速。随着加载频率提高,循环载荷作用在裂纹扩展中的主导作用越来越明显,氢在裂纹尖端扩散和渗透对于裂纹尖端材料的韧性影响也越来越有限,裂纹扩展速率就越接近单纯疲劳条件下裂纹扩展速率。因此将式(2)中的BCF做如下分解:

BCF=C(f)B (3)

式中:C(f)为反映加载频率影响程度的腐蚀疲劳频率影响因子。

基于前面的分析,设

C(f)=ae-bf+1 (4)

式中:a,b(b>0)为待定常数;f为加载频率,当f→∞,C(f)→1;,当f→0,C(f)→ 某一上界 。

因此考虑加载频率影响的裂纹扩展速率表达式为:

(da/dN)CF=C(f)B(ΔK-ΔKthCF)2(5)

2 腐蚀疲劳裂纹扩展速率表达式系数拟合

式(5)所示的表达式包含多个待定参数,需要利用试验数据进行拟合。

2.1 试验方法

试验用材料为LC9铝合金,沿着轧制方向截取试样,试样尺寸如图1所示,厚度为2mm。用MTS-880型疲劳试验机进行单向拉伸试验,得到其屈服强度500MPa,抗拉强度540MPa,弹性模量72GPa,断裂韧度为33MPa·m1/2。

利用MTS-880型疲劳试验机分别在空气中和质量分数为3.5%NaCl溶液中进行疲劳试验。将试样放在盛有NaCl溶液的有机玻璃环境槽中,NaCl溶液在泵的作用下循环流动,保持试样中部始终浸泡于溶液中,模拟腐蚀环境。疲劳试验中保持最大应力400MPa,加载应力比为0.1,在空气中加载频率设定为10Hz,在NaCl溶液中加载频率分别设定为0.1,1,5,10Hz,疲劳加载过程中每隔一定循环次数记录裂纹长度和循环次数。通过差分运算可以得到裂纹扩展速率da/dN,根据应力强度因子手册提供的公式可以计算出相应的应力强度因子ΔK[5]。

对式(1)取对数,得到

lg(da/dN)=lgB+2lg(ΔK-ΔKth) (6)

在lg(da/dN)-lg(ΔK-ΔKth)双对数坐标系下,式(6)为一条斜率为2的直线。利用MATLAB编制程序进行线性回归分析,在斜率为2±0.002的条件下,可以求出B和ΔKth的值。回归计算流程如图2所示。计算得到B=3.22×10-7MPa-2,ΔKth=2.97MPa·m1/2。对同批次材料利用升降法试验测得的裂纹扩展门槛值为2.78MPa·m1/2,拟合结果比试验结果高出6.83%,拟合结果精度较高。文献[2]提供的类似材料7075-T651铝合金的裂纹扩展门槛值为4.06MPa·m1/2,比拟合结果高了26.8%,这种较大的差别可能是由于文献[2]所用的材料与作者所用材料的热处理工艺不同造成的。

图2 回归计算流程图Fig.2 Flow chart of regression computation

对式(5)两边取对数得

lg(da/dN)CF=lgC(f)+lgB+2lg(ΔK-ΔKthCF) (7)

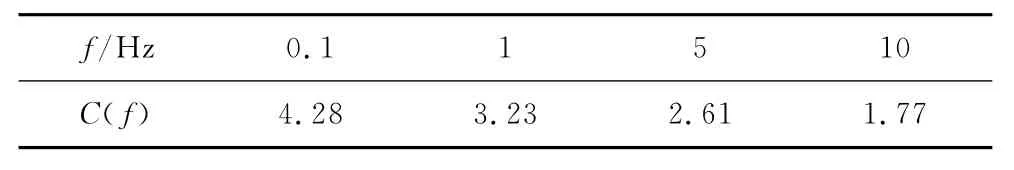

其中ΔKthCF仅与腐蚀环境相关,与疲劳加载频率 无 关。 令 T=lgC(f)+ lgB。 在lg(da/dN)CF-lg(ΔK-ΔKthCF)双对数坐标系下式(7)同样代表一条斜率为2的直线,按图2的线性回归程序同样可以得到T和ΔKthCF的值。计算得到ΔKthCF=2.27MPa·m1/2,与 ΔKth=2.97MPa·m1/2相比,说明腐蚀环境降低了铝合金裂纹扩展的门槛值,进而提高了裂纹扩展速率。C(f)的值通过式(8)可以得到,结果列于表1中。

C(f)=10T-lgB(8)

表1 不同频率下的C(f)Tab.1 C(f)in different frequencies

由式(4),式(8)可得

ln[C(f)-1]=-bf+lna (9)

ln[C(f)-1]-f关系曲线为一条斜率为-b。截距为lna的直线。将不同频率的试验数据在ln[C(f)-1]-f下进行拟合,如图3所示,就可以得a=2.973,b=0.133 7。因此对于LC9铝合金,考虑频率影响的腐蚀疲劳裂纹扩展速率表达式为

(da/dN)CF=3.22×10-7(2.973e-0.1337f+1)×(ΔK-2.27)2(10)

图3 ln[C(f)-1]随f变化的曲线Fig.3 Variation of ln[C(f)-1]versus f

2.2 腐蚀疲劳裂纹扩展速率表达式的验证

将疲劳加载频率更改为3Hz和20Hz,根据前面所示腐蚀疲劳试验过程,获得这两个频率下的腐蚀疲劳裂纹扩展速率与应力强度因子的对应关系,并与模型预测结果进行对比,如图4所示。

从图4中可以看出,当应力强度因子ΔK不大于较低(30MPa·m1/2)的时候,所建模型能够较为精确地预测裂纹扩展速率;当ΔK>30MPa·m1/2,此时 ΔK 接近LC9的断裂韧度(33MPa·m1/2),试样普遍接近或者进入疲劳瞬断阶段,此时试验值与预测值偏差较大,且高于模型的预测值。因此预测模型仅适用于处于稳定扩展区的裂纹扩展评估,不能适用于接近或者达到快速断裂区的疲劳裂纹扩展评估。但是由于裂纹接近快速扩展区时,已经消耗了大部分的疲劳寿命,因此作者建立的裂纹扩展速率模型仍然可以作为铝合金结构腐蚀疲劳寿命评估的依据。

图4 不同加载频率下试验结果与预测结果的对比Fig.4 Comparison of experimental results versus predicted results at different loading frequencies

3 结 论

(1)建立的考虑频率影响的腐蚀疲劳裂纹扩展速率模型适应于稳态扩展区的裂纹扩展评估,对于接近或者达到快速断裂区的裂纹扩展评估结果偏低。

(2)根据加载频率对腐蚀疲劳裂纹扩展影响的一般规律,提出了腐蚀疲劳频率影响因子的概念,并给出了C(f)的指数形式表达式,它能够反映出加载频率对于铝合金腐蚀疲劳裂纹扩展的影响。

(3)由于腐蚀介质导致氢渗透到裂纹尖端材料,导致裂尖脆性增强,裂纹扩展机制发生变化,腐蚀疲劳裂纹扩展的材料常数BCF,ΔKthCF相对于纯疲劳的B,ΔKth发生了变化。

[1]WEI R P,LANDES J D.Correlation between sustained-load and fatigue crack growth in high strength steels[J].Materials Research and Standard,1977,9(7):25-28.

[2]ZHEN Xiu-lin.A simple formula for fatigue crack propagation and a new method for the determination of corner notch[J].Eng Fract Mech,1987,27(3):465-475.

[3]李旭东,穆志韬,刘治国,等.基于分形理论的6A02铝合金腐蚀损伤评估[J].装备环境工程,2012,9(4):27-30.

[4]李旭东,穆志韬,刘治国,等.预腐蚀铝合金材料裂纹萌生寿命评估[J].装备环境工程,2012,9(5):24-28.

[5]李旭东,刘治国,穆志韬,等.温度对铝合金材料疲劳短裂纹萌生行为影响的研究[J].海军航空工程学院学报,2012,27(6):655-658.

[6]李旭东,刘治国,穆志韬.基于短裂纹的LD10CZ铝合金腐蚀疲劳裂纹扩展研究[J].海军航空工程学院学报,2013,28(1):47-52.

[7]LI Xu-dong,WANG Xi-shu,REN Huai-hui.et al.Effect of prior corrosion state on the fatigue small cracking behavior of 6151-T6aluminum alloy[J].Corrosion Science,2012,55:26-33.

[8]高鸿斌.HT60高拉力钢在人工海水中的腐蚀疲劳裂纹扩展特性[J].金属学报,1991,27(4):265-270.

[9]刘晓坤.环境条件下高强钢的疲劳与断裂特性研究[D].西安:西北工业大学,1989.