艇体结构用钢材料技术发展与展望

2014-12-07孟晓宇吴始栋王祖华

孟晓宇,吴始栋,王祖华

(1.武汉第二船舶设计研究所,湖北 武汉430000;2.中国船舶重工集团公司 第七二五研究所,河南 洛阳471039)

0 引 言

21世纪是海洋的世纪,党的十八大提出了“坚决维护国家海洋权益,建设海洋强国”的目标,这就对舰船装备的性能和发展提出了更高的要求。

材料技术是舰船装备研制和发展最基础的因素,是使舰船装备达到预定战术技术性能、确保使用安全可靠、易于建造维修的关键因素之一。尤其对于潜艇这样一个庞大、复杂的水下武器发射平台,舰船材料的性能对于其总体设计和实现下潜深度等战技性能指标至关重要,是其生命力和可靠性的主要保证,也是全寿期建造效费比的重要影响因素。

舰船(潜艇)材料有不同的划分体系,一般可分为船(艇)体结构材料、各系统和设备材料、提高某种特性(如减振降噪、防腐蚀等)的功能材料。所用材料涉及钢材、铝合金、钛合金、铜合金、复合材料等。

其中潜艇的艇体结构钢材在潜艇建造中用量最大,耐压壳体的重量约占潜艇水下排水量的20%~40% (视潜艇类型不同而有差异)。根据相关报道,每艘“俄亥俄”级核潜艇建造时需要耗费10 000 t 钢材,而每艘“弗吉尼亚”级核潜艇需要4 500 t 钢。艇体结构钢的体系是否合理完整、综合性能的优劣直接影响到潜艇的战技性能和水平。潜艇结构钢经历发展,目前美、俄、英、德等各潜艇强国都建立了较完整的潜艇结构钢体系,并在继续投入研发。

1 海洋环境对艇体结构钢的要求

1.1 潜艇工作的海洋环境

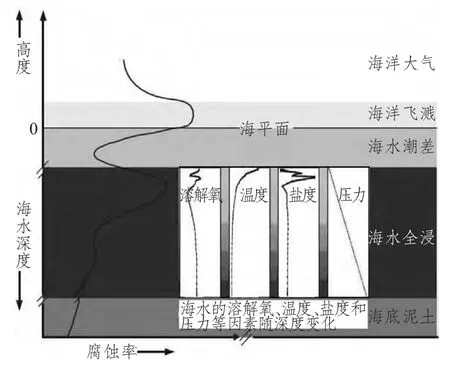

潜艇长期运行在复杂的海洋环境中。根据调查,地球上海洋水面温度+28°F~+850°F,水下温度-30°F~+12 000°F,海水平均盐度35 ppm。不同深度的氧含量、温度、盐度等条件也会发生变化,如图1所示。

图1 海洋环境条件随深度的变化示意图Fig.1 Sketch map of variety of sea environment vs depth

下潜时,潜艇耐压壳体在工作深度下需要长期承受深海的静水压力;考虑战术要求,在服役期间,其上浮和下潜大约10 000-30 000 次,艇体需要承受反复的压力载荷变化;潜艇随时有可能受到敌方水中鱼雷、水雷、水下导弹等兵器的攻击,在受到攻击时,在运行工作深度以及动态载荷等冲击作用下,耐压壳体不被破坏,不产生失稳现象,这就要求艇体结构具备一定抗冲击性能;腐蚀性的海洋大气和海水介质、不同地区以及海洋深度的温差的巨大变化都是潜艇航行中不得不面对的海洋环境。

1.2 海洋环境对艇体结构钢的性能要求

根据潜艇使用环境和作战的需求,为了保证潜艇安全可靠的运行,美国海军曾经对潜艇用钢的性能、焊接材料、制造技术进行全面的评价[1-2],提出了艇体结构钢材的总体要求:考虑到耐压壳体接触的海洋环境,必须具备适当的耐腐蚀性和在-30°F~+12 000°F 温度范围内的相对稳定的物理性能;由于使用典型的结构形状和受到载荷作用方式,希望有高弹性模量以防止过早失稳,并希望高弹性模量、密度和高屈服强度相结合;在受到敌人攻击时,不仅材料本身,而且在它的连接处必须具有一定的韧性和足够的抗断裂能力;在循环载荷作用下,基体和接头必须有抗低周疲劳能力;材料不仅可以做成板材,而且可以轧制或挤压成型材,诸如环形加强肋,还需要铸件和锻件与壳体连接和贯穿到壳体中;使用的材料必须容易制造,实用性强;无论何种形式交货的钢材都很容易利用船厂常用装备进行轧制、弯曲和压力等冷加工成型(保持一致的屈服强度);在通常船厂条件下容易焊接;基体材料和制造程序的主要成本应当比较合理。

考虑到海洋环境的影响,对艇体结构钢性能关注的重点如下:

1)高强度

开发高强度的潜艇结构钢是潜艇实现大潜深的物质基础,强度与潜深的关系如表1所示。因而追求高强度一直是各国潜艇结构钢的发展趋势。

表1 钢的强度与下潜深度的关系Tab.1 The relaitonship between intensity of steel and depth of submergence

图2 艇用钢材的强度变化Fig.2 The change of intensity of steel using in submarine

图2 给出了艇用钢材屈服强度的变化,可以看出,二战后,大约每隔8~10年,钢的强度升高一个级别。

2)高韧性和抗爆性

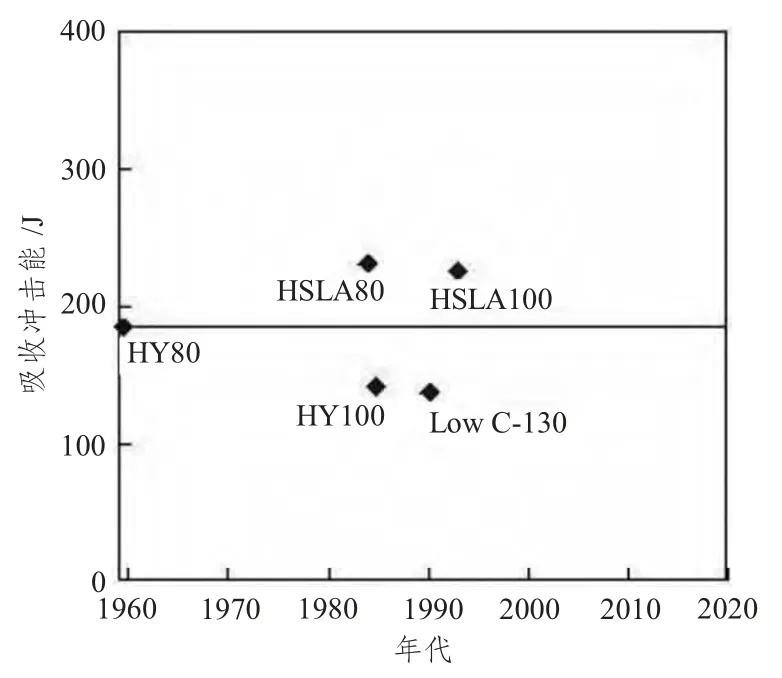

图3 展示了美国潜艇用钢的韧性发展。可以看出,美国潜艇用钢在提高强度的同时,继续保持具有相当的韧性,以提高艇体的抗爆性能。

一般说来,高强度材料呈现脆性,但是通过热处理可以提高钢的强度的同时不会降低韧性。美国耐压壳体用钢HY 系列钢(HY-80,HY-100,低碳-130)的吸收能大约是150 J。非关键部位使用的HSLA 钢(HSLA-80,HSLA-100)的吸收能大约为250 J。

图3 美国艇用钢材的韧性发展Fig.3 The development of tenacity of steel using in American submarine

美国利用爆炸鼓胀试验和爆炸鼓胀裂纹源试验测定潜艇用钢的抗爆性。爆炸鼓胀试验是1950年美国Hartbower和Pellini 研制成的一种独特、简单的测定母板和焊件在综合应力场下变形的方法。爆炸鼓胀裂纹源试验,则是引入人工脆性裂纹的爆炸鼓胀试验。这2种方法已经在HTS,HY-80,HY-100 等潜艇用钢上进行了试验,结果表明是很好的检验抗爆性方法。

为了比较HTS和HY-80 潜艇用钢的抗爆性,美国曾经分别用1个HTS 制造的潜艇结构模型、2个HY-80 制造的结构模型,进行类似受到敌人攻击的水下爆炸试验,潜艇结构是T型框架与壳板焊接,这些框架连接焊缝承受达到临界载荷。通过结构上裂纹起源和扩展观察,发现HTS 结构模型性能较差,产生几处脆性破坏,而HY-80 结构模型,只发生微量裂纹传播,产生大量永久性变形。说明HY-80 钢结构优于HTS。

3)耐腐蚀性能

根据《中国腐蚀调查报告》(2003),我国腐蚀总损失约为GDP的5% (美国为3.4%)。2012年腐蚀带来的损失达2.6 万亿元,大于所有自然灾害损失的总和(0.42 万亿元)。腐蚀的损失巨大,对于潜艇来说更是影响其安全性和寿命。

通过微合金成分设计调整钢铁材料中的化学元素成分,保持较高的洁净度,对组织、夹杂物和腐蚀产物膜的性质进行控制等方法,可以实现降低电化学反应速度,从而显著改善钢铁材料耐海洋环境腐蚀的性能。

以Fe-Cr 合金为例,图4 给出了Fe-Cr 合金在不同铬含量下的极化曲线,可以看出随着铬含量的提高,耐腐蚀性提高。

除了研发耐海水腐蚀钢以外,控制腐蚀的其他措施包括表面处理和改性、防腐涂料/涂层、阴极保护(牺牲阳极)措施、缓释剂等。

图4 铁铬合金的极化曲线Fig.4 The polarization curve of Fe-Cr alloy

2 配套焊接材料及其工艺

随着钢的强度级别要求越来越高,艇体钢的碳含量大幅增加,这使得钢的焊接变得十分困难。

在各国建造潜艇和实艇分段试验时,都曾经出现过焊接裂纹问题。经过研究,从调整焊接材料化学成分和改进焊接工艺着手,诸如降低含碳量,注意贮存材料,采用低氢焊条,提高预热温度,使得焊接裂纹问题基本得到解决。

各种潜艇用钢均采用药皮焊条电弧焊(SMAW),金属熔化极气体保护焊(GMAW)和钨极惰性气体保护焊(GTAW)3 种方法。对HY-80和NS63 钢的试验结果表明,只有最后一种方法能够保证潜艇结构所要求的韧性。为了保证其韧性,还需采用焊缝金属屈服强度比母材低的匹配焊接接头。采用低匹配焊缝金属同时可以改善可焊性,焊缝抗裂性,提高抗应力腐蚀开裂能力。对焊接材料必须控制低含氢量,预热温度等。

美国努力开发HY-130 (屈服强度900 MPa级)钢的过程中,在金属极惰性气体保护焊时产生焊接裂纹问题,在1992年这一问题才得到解决,使得HY-130 钢基本达到实用化阶段。美国以提高可焊性为目的,开发了抑制合金成分的HSLA-80(屈服强度550MPa 级)和HSLA-100 (屈服强度700 MPa 级),作为非关键部位使用。美国正在考虑使用的低碳、易焊接的HSLA-130 钢,该材料在焊接时不必进行预热。

目前英国所有潜艇耐压壳体均使用Q1N 钢,而焊接材料是按照英国海军工程标准NES770 第2 部分的规定。它采用20世纪90年代研制的2 种焊接材料。一种是实心气保焊接材焊丝,另一种是直径为1.2 mm的熔剂芯焊丝LEXAL T 22.9.3N (名义成分22 % Cr-9% Ni-3% Nb),应用80%Ar和20%CO2保护气体。在三叉戟工程(核潜艇工程)的开发中还开发了1.2 mm 直径的混合熔芯焊丝(FCAW)Dualshield 101TM,可以大大提高生产率,使用这种焊丝取得了巨大成功。英国国防部目前已经用脉冲钨极惰性气体保护焊(MIG)和FCAW 焊接工艺完成评定潜艇改装工作中使用双相不锈钢焊接材料的试验。另一个重要成就,就是用电子束焊接锻钢件(阀)与潜艇壳体,并满足性能要求。

3 国外潜艇用钢的发展和现状

1940年以前,世界上所有的潜艇都是用低碳钢建造的,钢的屈服强度仅为220 MPa,潜艇的下潜深度也比较浅,即100 m 左右[3]。1940~1958年,美国采用屈服强度为340 MPa 级的碳锰系低合金高强度钢HTS (High Tensile Steel)建造潜艇,使潜艇的下潜深度增加,可达100~200 m,提高了潜艇的隐蔽性。1958年美国开始使用屈服强度为550 MPa 级的镍铬钼系淬火回火的低合金高强度钢HY-80 建造潜艇,在80年代中期之前建造的所有核动力潜艇均采用HY-80 钢。在此钢的基础上,采用增加合金化元素和热处理又发展了HY-100 钢,使钢的屈服强度达到690 MPa 级,工作深度可达610 m。从80年代中期开始实施“海狼”号计划[4],“海狼”号是首次用HY-100钢建造核潜艇整个壳体。1963年美国钢铁公司又开始研究屈服强度为890 MPa 级的HY-130 钢。该钢曾尝试用于建造“海狼”号核潜艇壳体分段,因发生焊接裂纹问题,为不影响工程进度, “海狼”号又改为采用HY-100 钢。虽然1992年已经解决HY-130 钢焊接裂纹问题[5-6],具备建造潜艇壳体的条件,海狼级后续的2艘艇仍采用HY-100 钢,HY-130 将作为技术成熟的贮备钢种。

苏联/俄罗斯海军为了与美国海军对抗,花费大量财力和人力研发隐蔽性好、武器装备先进的潜艇,其中,潜艇壳体材料采用了高强度钢和高强度钛合金。苏联已经研制了屈服强度为390 MPa的提供常规潜艇和核动力潜艇所需要的耐压壳体用钢СХЛ-4,屈服强度为588~1 176 MPa的AK-系列钢以及屈服强度为588~1 176 MPa 范围的适合北极寒冷地带应用的舰艇和民用船舶使用的AБ 系列钢。其高强度钢的屈服强度达到世界最高水平,下潜工作深度已从200 多米发展到610 m。苏联也是世界上唯一把钛合金用于潜艇耐压壳体的国家,其下潜工作深度可达1 250 m。

日本在战后的较短时间内,借鉴美国的先进技术与经验,利用合作开发先进钢的机会,在20世纪50年代至80年代,研制成一系列常规潜艇用钢,把屈服强度从294 MPa (NS30 钢)提高到1 078 MPa (NS110钢),其相应的下潜深度从150 m 提高到500 m 以上,成为世界上常规潜艇用钢最先进的国家。

欧洲英、法两国均具有常规和核动力潜艇建造能力,对潜艇耐压壳体用钢具有独立研究能力,潜艇钢材及其配套焊接材料均立足于国内,而且也借鉴了美国潜艇用钢的先进经验。其中,英国潜艇用钢先是独立研制,随后吸收美国潜艇用钢发展的经验,研制成具有与美国HY-80,HY-100 同等屈服强度水平的Q1N、Q2N 钢,并开展了与HY-130 钢同等水平的Q3N 钢的研究工作。目前英国的常规潜艇和和核潜艇均采用Q1N 耐压壳体,已制订了Q2N的军用规范。法国潜艇至今采用3 种屈服强度等级钢,即60HLES,80HLES和100HLES,前者用于建造常规潜艇,后2种用于核潜艇,其屈服强度等级分别与HY-80、HY-100和HY-130 相当。德国则擅长于低磁钢建造常规潜艇的工作,其强度级别相当于美国HY80 潜艇用钢。荷兰,意大利等国则是通过购买潜艇用钢进行建造工作。荷兰建造的潜艇采用HY-80和HY-100钢。意大利近代建造的“萨乌罗”级潜艇采用HY-80 钢,最大下潜深度250 m。

世界各国潜艇典型用钢的情况及相应的工作深度、屈服强度指标如表2所示。

表2 世界各国潜艇典型用钢Tab.2 Typical steel using in submarine of countries all over the world

4 未来发展趋势分析

根据国内外艇体结构钢的发展现状以及海洋环境下的作战使用要求,分析未来艇体结构钢技术的发展趋势主要有:

1)为适应潜艇的超大潜深要求,研发更高强度的艇体结构钢及其配套材料的设计、制备和应用技术仍是未来的主要发展方向之一。

2)注重提高钢材整体的性能,包括塑性、韧性、抗爆性能、耐腐蚀性、抗疲劳特性等。

3)注重高强度钢不预热或低温预热及焊后不预热的焊接技术、高强度钢焊接及冷热加工工艺研究。进一步改善结构钢的工艺性能也是今后重要的研究方向。

4)追求钢材高性能的同时,更加强调低成本的经济性能。

5)进一步发展高强度钢焊缝无损检测、结构钢健康性能监测、安全评价、寿命分析等理论和技术,为钢材性能的评价和监测提供完备的技术手段。

6)适用于北极地区等极端环境条件下使用的耐寒钢等特殊钢材的研发。

鉴于高强度钢不可替代的优势,研发高性能的结构钢仍将是艇用材料的主要发展趋势之一。我国的艇用钢材体系虽已基本建立,但在材料设计的基本理论等基础研究方面还较薄弱,在艇体钢材的制备应用技术方面还不能完全满足潜艇建造和使用的需求,同时鉴于材料研究的基础性和长期性,在艇用结构钢的研发方面还有许多工作需要加大投入力度,国外的研发经验和发展历程可以为我国这方面的研究提供参考和借鉴。

[1]S R.HELLER,FIORITI I,JOHN V.An evaluation of HY-80 steel as a structural material for submarine,Part I[J].Naval Engineering Journal,1965(2).

[2]HELLER S R,FIORITI I,VASTA J.An evaluation of HY-80 Steel as a structural material for submarine Part II[J].Naval Engineering Journal,1965(4).

[3]潜艇用钢[EB/OL].2009-07-20,http://www.sososteel.com/.

[4]SSN-21 Seawolf class[R].2005:2-8.

[5]M.C.JOHN.Text from the congressional record[R].McCain,John.

[6]Navy Ships:Problems Continue to Plague the Seawolf Submarine Program[R].NSIAD-93-171 August 4,1993.

[7]户部阳一郎.潜艇用材料的过去,现在和将来[J].防卫技术,1990(11):19-39.

[8]The history of welded structures in Japan[R].The Japan Welding Engineering Society,2002.