电镀Ni-Co合金镀层耐腐蚀性能研究

2014-12-05宋振兴姚素薇王宏智张卫国

宋振兴, 姚素薇, 王宏智, 张卫国

(1.天津科技大学理学院化学系,天津 300457;2.天津大学化工学院应用化学系,天津 300072)

引 言

电镀Ni-Co合金具有优良的高温耐腐蚀性能,其金相结构十分稳定,内应力较小,硬度高于镍镀层而略逊于硬铬镀层,耐磨性也十分出色[1];同时,Ni-Co合金镀层具有良好的磁性能、导电性能及钎焊性能[2-3],因此,Ni-Co合金镀层已经广泛应用于精密仪器、电子设备、光学仪器、印刷电路板、照相器材以及高温耐腐蚀性领域[4-5]。

结晶器是钢铁企业生产环节中的重要部件,工作时一直处于高温环境,因此结晶器内壁需要具有良好的高温耐腐蚀性能[6-7]。多年来国产结晶器内壁大多为传统的电镀硬铬镀层,虽然性能尚可,但是对环境的污染十分严重,很多国家对其进行了严格限制。近年来我国环境问题也越来越受到关注,最近国家加大了对冶金炼钢企业的整治力度,从而使结晶器内壁镀层的研究日益受到重视[8-10]。

目前,具有高温耐磨及耐腐蚀性能的代铬镀层主要是Ni-Co合金及其复合镀层,其镀液已经达到绿色环保标准,适于环保结晶器的生产。因此,研究Ni-Co合金镀层制备的工艺条件及其硬度、耐磨性有重大意义。本文研究了Co对Ni-Co合金镀层耐腐蚀性能的影响。

1 实验方法

1.1 镀液组成

实验采用的Ni-Co合金镀液组成为:5~20g/L CoSO4·6H2O,40g/L NiSO4·6H2O,50g/L Na2SO4,1g/L YJ-1 添加剂。pH 为 5.0,θ为 25℃,Jκ为6A/dm2。

1.2 工艺流程

试样基体为黄铜片,Ni-Co合金镀层 δ约为30μm。

制备流程:打磨→水洗→电解除油→水洗→强浸蚀→水洗→弱浸蚀→水洗→电镀→水洗→烘干

1.3 阳极极化及交流阻抗测试

采用CHI660型电化学工作站测试Ni-Co合金镀层的阳极极化曲线及交流阻抗谱图。阳极极化的扫速为1mV/s,扫描范围为 -0.5~1.0V。交流阻抗初始电位为开路电压,频率为0.01~10000Hz。研究电极为环氧树脂封闭的待测Ni-Co合金镀层,A为1cm2,辅助电极为钌钛网,参比电极为饱和甘汞电极,电解液为盐酸、硫酸溶液。

1.4 人工海水浸泡试验

人工海水组成为:1g/L CaCl2,2g/L MgSO4,3g/L MgCl2,25g/L NaCl。

Ni-Co合金镀层称量后环氧树脂封闭,室温下将试样浸泡于人工海水中,每48h取出,除去环氧树脂后称量一次。

1.5 镀层表面形貌的观测

利用TESCAN TS5130SB型扫描电镜(SEM)观察Ni-Co合金镀层表面形貌;采用INCA ENERGY 350能谱仪测试镀层成分。

2 结果与讨论

2.1 扫描电镜测试

图1是Ni-Co合金镀层中Co质量分数分别为3.26%、5.05%、7.06%、9.05% 及 10.88% 的 Ni-Co合金镀层表面形貌(SEM)照片。由图1可知,随着镀层Co质量分数的增加,其表面形貌趋于平整,结晶更加细致。

图1 Ni-Co合金镀层SEM照片

2.2 镀层成分对耐蚀性的影响

2.2.1 Ni-Co合金镀层在硫酸溶液中的耐蚀性

为考察Ni-Co合金镀层成分对其耐蚀性的影响,分别测试镀层中 Co质量分数为 3.26%、5.05%、7.06%、9.05% 及 10.88% 的 Ni-Co 合金镀层在10%硫酸溶液中的交流阻抗及阳极极化图谱。

图2为Ni-Co镀层在10%硫酸溶液中的交流阻抗谱图,图2中半圆直径代表电化学反应电荷转移电阻。半圆直径越大,镀层的耐蚀性越好。由图2可知,随着镀层中w(Co)的增大,其电化学反应电阻Rr随之增大,镀层耐腐蚀性能逐渐提高。

图2 Ni-Co合金镀层在硫酸溶液中的交流阻抗谱图

图3为Ni-Co合金镀层在10%硫酸溶液中的阳极极化曲线。当镀层中w(Co)从3.26%增大到10.88%时,腐蚀电位从 -2.65V 正移到 -1.65V,腐蚀电流减小,镀层的耐蚀性逐渐提高。与交流阻抗测试结果一致。

图3 Ni-Co合金镀层在硫酸溶液中的阳极极化曲线

2.2.2 Ni-Co合金镀层在盐酸溶液中的耐蚀性

为考察Ni-Co合金镀层成分对其耐蚀性的影响,分别测试 Co质量分数为 3.26%、5.05%、7.06%、9.05% 及 10.88% 的 Ni-Co 合金镀层在10%盐酸溶液中的交流阻抗谱图和阳极极化曲线。

图4为不同w(Co)的Ni-Co合金镀层在10%盐酸溶液中的交流阻抗谱图。由图4可知,耐腐蚀性能随镀层中w(Co)不断增大而提高。当w(Co)从3.26%增大到10.88%时,镀层的电化学反应电阻Rr逐渐增大,耐蚀性逐渐提高。

图4 Ni-Co合金镀层在盐酸溶液中的交流阻抗谱图

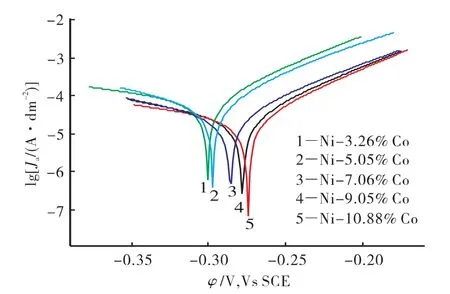

图5为Ni-Co合金镀层在10%盐酸溶液中的阳极极化曲线。由图5可知,当镀层的 w(Co)从3.26%增大到10.88%时,镀层的腐蚀电位逐渐正移,从 -0.301V正移到 -0.274V,耐蚀性逐渐提高,与交流阻抗测试结果一致。

图5 Ni-Co合金在盐酸溶液中的阳极极化曲线

2.2.3 人工海水浸泡试验

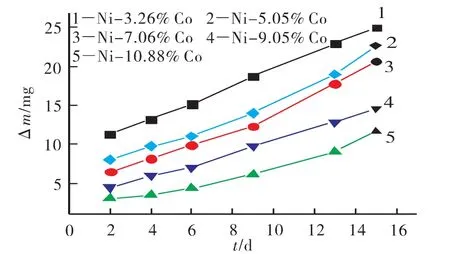

为考察Ni-Co合金镀层成分对其耐蚀性的影响,将镀片浸泡在人工海水中,从而得到镀层的腐蚀质量损失与浸泡时间的关系,如图6所示。

图6 Ni-Co合金镀层在人工海水中腐蚀曲线

由图6可知,随着浸泡时间的增加,试样的腐蚀质量损失均逐渐增加,且在浸泡时间相同的情况下,随镀层w(Co)的增大试样的腐蚀质量损失减小,说明镀层的耐蚀性逐渐提高。与阳极极化和交流阻抗测试结果一致。

由以上实验可知,Ni-Co合金镀层耐蚀性随Co质量分数增加而逐步提高,这可能是因为随着Co金属的不断加入,Ni-Co合金镀层的组成产生变化,腐蚀电位随之正移,从而提高了镀层耐腐蚀性。

3 结论

1)通过SEM测试可知,制备的Ni-Co合金镀层表面平整,结晶细致,表面裂纹和划痕较少,随着镀层中w(Co)的增加,其表面形貌趋于平整,结晶更加细致。

2)Co质量分数为 3.26%、5.05%、7.06%、9.05%及10.88%的Ni-Co合金镀层在10%硫酸溶液、10%盐酸溶液中的交流阻抗谱图和阳极极化曲线显示,当w(Co)从3.26%增大到10.88%时,耐蚀性逐渐提高。

3)由浸泡试验可知,在人工海水中浸泡的Ni-Co合金镀层随着浸泡时间的增加,试样的腐蚀质量损失均逐渐增加;且在浸泡时间相同的情况下,试样的腐蚀质量损失随镀层Co质量分数的增大减小。

[1] 司秀丽,吴丰,褚松竹.化学镀Ni-Co-P三元合金的工艺和性能的研究[J].功能材料,1995,26(2):189-192.

[2] 王征,安茂忠,胡旭日,等.电沉积Zn-Ni-Co合金工艺研究[J].材料工程,2006,(4):38-39.

[3] 王志英,孙亚明,华中,等.FeCoZrNbB合金的晶化过程及磁性能[J].复合材料学报,2010,27(1):140-143.

[4] 陈文亮.高装饰性钴镍合金电镀工艺研究[J].电镀与涂饰,1989,(2):4-11.

[5] 许韵华,曹克宁,杨玉国,等.高频脉冲电沉积镍钴合金镀层的硬度研究[J].中国腐蚀与防护学报,2009,29(2):141-144.

[6] 郭鹤桐,张三元.复合镀层[M].天津:天津大学出版社,1991:307-317.

[7] 李云东,王淮东,李立波,等.电沉积纳米镍-钴合金制备金刚石工具[J].电镀与环保,2008,28(6):15-17.

[8] 李玮,潘勇,张敏捷,等.镍-钴合金镀钢带及其制成的锂电池钢壳的耐腐蚀性能[J].材料保护,2012,45(2):61-63.

[9] 蔡业彬,周其林.Ni-P化学镀层在糠醛精制装置中的防腐应用[J].表面技术,2003,32(6):53-55.

[10] 朱丹阳,高润生,甄良,等.Fe-Cr-Co永磁合金的磁性能稳定性[J].材料科学与工艺,2004,12(2):215-219.