Ni-P基纳米化学复合镀层的研究进展

2014-12-05史丽萍赵世海

史丽萍, 赵世海

(天津工业大学机械工程学院现代机电装备技术天津市重点实验室,天津 300387)

引 言

由于化学镀不需要外加电源,操作起来较方便,所得到的镀层均匀且外观良好,抗腐蚀和耐磨性都有所提高,因此化学镀得到迅速的应用和发展。化学复合镀技术是以化学镀为基础的一种新型工艺方法,将不溶性的固体颗粒加入化学镀液中,实现微粒与金属离子在镀件表面的共沉积。

纳米化学复合镀是将纳米尺度的颗粒加入到化学镀液中,使其与基质金属共沉积从而形成复合镀层。纳米材料粒径在0.1~100nm的粉体材料,具有宏观物体所不具有的四大效应:小尺寸效应、量子效应、表面效应和界面效应;纳米颗粒具有独特的物理及化学性能,采用纳米化学复合镀技术能够得到具有较高硬度、耐磨、耐热、耐蚀以及装饰性等功能性镀层,因而在各种学科领域都具有很好的应用前景。几种典型的功能性纳米复合镀层及其主要应用的纳米颗粒如表1所示。

表1 几种典型功能性纳米复合镀层

化学镀镍基多元合金的研究从20世纪70年代初开始,至今已开发出Ni-P及Ni-B等合金系列。其中以Ni-P合金镀层居多,而能够与化学镀Ni-P合金共沉积的元素包括 W、Mo、Cr、Cu、Fe、Zn、Co 及Mn等,这些合金镀层大都具有优良的磁性、硬度及热稳定性等特殊性能。化学镀镍-磷合金工艺所得到的镀件摩擦系数小,能提高抗机械磨损和疲劳磨损的能力,延长镀件的使用寿命。选择的次磷酸钠得到Ni-P合金镀层时,次磷酸钠价格低,溶液容易控制,镀层性能优良,因而,化学镀镍磷基在纳米化学复合镀中得到广泛的应用。本文主要针对化学镀镍磷基的基础上对纳米化学复合镀进行综述。

1 纳米复合镀沉积机理及数学模型

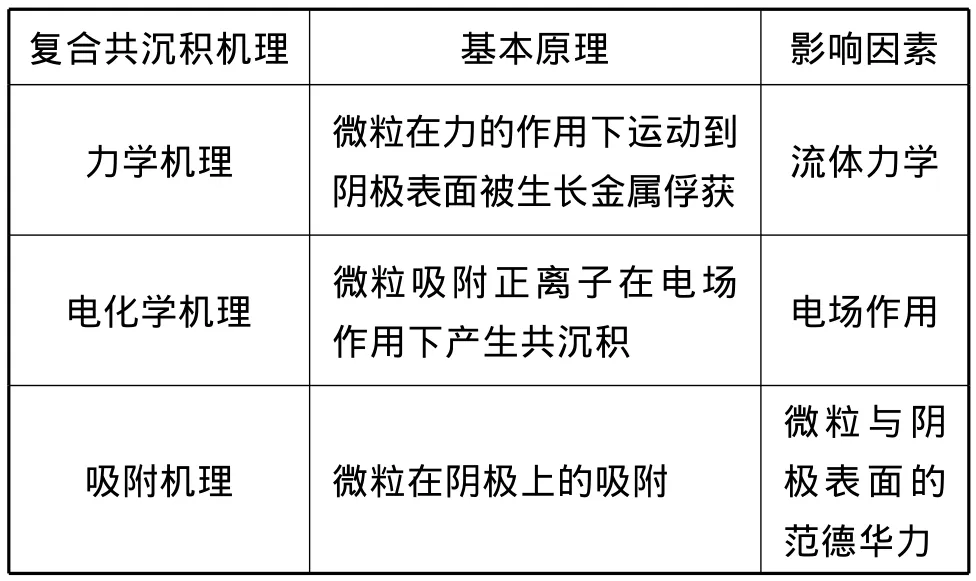

由于纳米复合镀技术的发展历史比较短,纳米复合镀层的沉积机理还没有形成一个专门的理论体系,对纳米复合镀层的形成机理解释仍然沿用传统的复合共沉积机理,而传统的复合共沉积机理归纳起来有三种理论[1],如表2所示。到目前为止,没有找到一种机理能够解释所有现象。

表2 传统复合共沉积机理

在机理研究的基础上提出了以下几种数学模型描述共沉积过程:Guglielmi模型、MTM模型、Valdes模型、运动轨迹模型、Hwang模型和Yeh模型。几种模型都有其合理的一面,即能解释一些现象,但同时也具有局限性,不能解释所有的复合镀技术。复合镀层的形成首先是镀液中悬浮的纳米颗粒,由镀液深处向阴极表面附近输送,然后纳米颗粒粘附于阴极表面,最后纳米颗粒被阴极上析出的基质金属牢固嵌入。

2 纳米复合镀层沉积工艺

2.1 纳米粒子的分散状态

纳米粒子在呈现弥散状态时才具有其独特的物理化学性能,以团聚状态存在时则失去,为了得到质量高的纳米化学复合镀层,就要使纳米颗粒在镀液中呈单分散态。微粒分散的方式主要有机械或空气搅拌、超声波及表面活性剂分散等。

为了将纳米氧化铝颗粒更好的分散在镀液中,李昌瑾[2]将含有纳米颗粒的镀液悬浮液置于超声波中分散30min,再置于乳化机中作用10min,后将堆积体积约为150mL的氧化铝微珠放入400mL镀液中置于高速分散搅拌器下搅拌1h,搅拌速度为1000r/min。由复合镀层表面形貌(SEM)照片得到,复合镀层中较为均匀的嵌入了大量的纳米氧化铝颗粒。

刘慧平等[3]分析了搅拌速度对镀层硬度的影响。搅拌速度的增加,镀层硬度也不断增大,镀层硬度达到最大值时,搅拌速度为250r/min;搅拌速度的继续增加,镀层硬度反而下降。原因主要是,当搅拌速度到达250r/min之前,随搅拌速度增加,纳米粒子易于进入镀层,但当搅拌速度超过250r/min后,高速运动的镀液把纳米粒子冲走,纳米粒子进入镀层的量减少,因而硬度下降。

姚迪等[4]分析了分散方法对镀层显微组织的影响。选用了七种表面活性剂进行分散实验,分别是十二烷基苯磺酸钠(CTAB)、十六烷基三甲基澳化铵(SDBS)、聚丙烯酰胺、阿拉伯树胶、聚乙二醇(PEG)、焦磷酸甲羧和甲基纤维素纳。由于表面活性剂的许多实际应用依赖于其降低表面张力的能力,而纳米粉只有被镀液充分润湿后才能均匀的分散在镀液中,表面活性剂的加入能够改善润湿性。实验中通过测定镀液的表面张力来筛选有利于纳米粉分散的表面活性剂,结果得到,随着表面活性剂浓度的增加,表面张力下降,在表面活性剂达到一定值后,表面张力几乎不变。

2.2 纳米粒子的添加量

由不同含量纳米颗粒的纳米复合镀层的显微形貌得到,在镀液中纳米颗粒质量浓度分别为2、4和6g/L时,随着镀液中纳米颗粒的增加,镀层表面纳米颗粒分布逐渐均匀,复合镀层也变的均匀平整,由此推测镀层中纳米颗粒的含量也逐渐增加[5]。同时,随着镀液中纳米颗粒的增加,纳米复合镀层硬度提高,但当纳米颗粒含量增加到一定程度时,硬度不再提高,且均呈下降趋势。同样的规律及原因,当镀液中纳米颗粒含量在一定范围内增加时,纳米颗粒的弥散强化作用增强,纳米复合镀层的磨损量降低;而当镀液中纳米颗粒含量超过一定量时,纳米复合镀层磨损量增加。

镀层的沉积速率与纳米粒子的添加量有关,当镀液中纳米粒子含量增加时,镀速随着增大。曲彦平等[6]研究得到,纳米粒子质量浓度增加到2.0g/L时,镀速达到峰值;当镀液中粒子质量浓度继续增加时,镀速反而会下降,并且趋于稳定。

2.3 镀液pH的影响

pH对镀液稳定性、工艺及镀层的影响都很大,pH的变化首先表现在沉积速度上,在施镀过程中有氢离子不断的产生,使镀液的pH逐渐下降,随之又会阻碍沉积过程的进行。

胡正兵等[7]分析了镀液pH的影响,随着pH的增加,沉积速度几乎直线增加,当pH>5.0后沉积速度增加的非常缓慢,pH到6.0附近时,镀速反而会有所下降。实验证明,pH过高,容易引起镀液的分解失效,pH过低,沉积速度也会降低并且镀液的腐蚀性增强。

宫玉梅等[8]通过化学镀镍总反应方程式说明随着pH的增加,镀速的变化是先增大后减小。由方程式可知,沉积1mol Ni2+同时产生2mol H+,使镀液中H+增加,pH下降。由化学反应平衡

2(H2PO2)-+Ni2++3H→(HPO3)2-+Ni+P+H2O+2H++H2

当调节溶液 pH使其升高时,将会有更多的OH-中和H+,使化学反应朝着正向进行,镀层的沉积速率加快。

3 纳米复合镀层的性能

由于纳米颗粒表现出独特的物理化学性能,近年来越来越多的科研工作者制备出不同性能的纳米复合镀层,满足各种实际工作环境,使得纳米复合镀技术得以快速发展。

3.1 耐磨性

工业生产中需要提高零部件的硬度以达到所需的耐磨性,因此向基质金属中加入Al2O3、TiO2或金刚石等纳米粒子,使其在基体表面均匀分布,改善镀层的内应力分布,降低摩擦副间犁沟效应,从而镀层的硬度得到提高。同时,纳米粒子起到硬质点作用,使其与金属的粘着力减小,增强了镀层的抗粘着磨损能力,整体耐磨性得到提高。刘圆圆[9]采用优化的纳米化学复合镀和纳米复合电刷镀,制备出抗接触疲劳性能和抗微动磨损性能的纳米颗粒复合镀层。优化了纳米化学复合镀的制备工艺以及颗粒在镀液中的添加量,得到的组织比较均匀、纳米颗粒分布也比较均匀的复合镀层,复合镀层的显微硬度也较纯镍镀层有所提高。

S.Alirezaei等[10]制备了(Ni-P-Ag)-Al2O3纳米化学复合镀层。实验中通过X-射线衍射分析镀层结构,销盘摩擦计测试摩擦特性,三维光学分析器和电子扫描显微镜观察磨损率和表面磨损。结果显示,(Ni-P-Ag)-Al2O3纳米复合镀层的耐磨性均高于Ni-P合金镀层和Ni-P-Ag合金镀层,但是低于(Ni-P)-Al2O3复合镀层。相反,不管有没有纳米Al2O3粒子,复合镀层的摩擦系数都低于Ni-P合金镀层。此实验虽然制备了(Ni-P-Ag)-Al2O3纳米复合镀层,但其并没有表现出完全优于(Ni-P)-Al2O3的特性。同时,热处理对镀层耐磨性的提高也起到促进作用。Zhou Guang-hong等[11]分别对Ni-P合金镀层、(Ni-P)-微米Al2O3镀层和(Ni-P)-纳米Al2O3镀层进行热处理1h,θ分别为100、200、300、400、500和600℃,结果发现,热处理θ在400℃时,Ni-P-纳米Al2O3镀层的耐磨性最好。

刘蕴锋等[12]分析了(Ni-P)-纳米金刚石黑粉化学复合镀层的摩擦磨损性能。实验中将纳米金刚石黑粉颗粒表面包覆一层氧化铝,能够提高金刚石黑粉在镀液中的分散性。另外,搅拌速度、粉体热处理工艺和金刚石浓度都不同程度的影响镀层显微硬度和耐磨性,而且在不添加表面活性剂的条件下,制得了摩擦学性能优异的(Ni-P)-纳米金刚石黑粉化学复合镀层,与Ni-P合金镀层相比,复合镀层的摩擦系数降低58%,耐磨性提高59%。具有核壳结构的纳米金刚石黑粉均匀的沉积到镀层中,发挥了“微滚珠”效应,降低了镀层摩擦系数,提高了耐磨性能。

激光表面改性技术随着大功率激光器的研究得到迅速发展,当高功率密度聚焦激光束作用于金属表面时,金属表面吸收激光能量并以极高的加热速度被加热、熔化乃至气化。任鑫等[13]用不同功率的激光扫描(Ni-P)-纳米Al2O3复合镀层得到,随着激光功率的增大,晶化更加完全,激光功率大小与镀层硬度和耐磨性成正比,与耐蚀性成反比,400W激光的激光功率使镀层的改性效果最好。脉冲激光处理复合镀层中,因为纳米粒子的细化晶粒、弥散强化的作用,提高了熔体过冷度,促进了对细晶组织的形成。张文博[14]经过脉冲激光处理(Ni-P)-Al2O3纳米复合镀层,处理后的复合镀层的表面硬度略高,镀层最高硬度处在熔合区(840HV0.2),是基体硬度4.5倍,脉冲激光处理后的Ni-P合金镀层磨损质量损失为基体质量损失的30%,而(Ni-P)-Al2O3复合镀层质量损失是基体的14%,这是脉冲激光处理后(Ni-P)-Al2O3化学复合镀层晶粒高度细化与硬质粒子弥散强化的结果。

3.2 耐腐蚀性

在化工合成、食品加工零件等一些苛刻工况条件下,对构件耐腐蚀性要求较高,需要在基质金属中加入SiC、WC或Al2O3等纳米粒子,这些粒子填充在晶粒与晶界之间,减小了镀层的空隙,使镀层的内腐蚀浸润量降低,因而纳米复合镀层耐腐蚀性得以提高。

通过动电位极化作用、电化学阻抗谱及开路电位等试验测试镀层的耐腐蚀性发现,纳米粒子的加入能够提高镀层的耐腐蚀性能,同时,对镀层进行热处理也会使镀层获得更好的耐腐蚀性。ChunyangMa等[15]通过电化学阻抗谱分析发现,随着热处理θ从200℃到600℃,镀层变的紧密且气孔减少。姚素薇等[16]对(Ni-P)-WC纳米复合镀层进行开路电位、电化学阻抗谱及静态浸泡试验。结果表明,(Ni-P)-WC纳米微粒复合镀层在NaCl溶液中具有更好的耐蚀性。Amir Farzaneh等[17]通过动电位极化作用和电化学阻抗谱测试了(Ni-P)-SiC纳米复合镀层的腐蚀性能。SiC纳米粒子在Ni-P合金镀层表面的共沉积提高了镀层的耐腐蚀性,但是,当SiC质量浓度高于2g/L时会降低镀层的耐腐蚀性能。同时,热处理也会加强(Ni-P)-SiC镀层的耐腐蚀性,400℃热处理的(Ni-P)-SiC复合镀层相比700℃热处理,镀层能够获得更好的耐腐蚀性。研究发现,Ni-P合金镀层和(Ni-P)-SiC复合镀层都可以提高低碳钢在腐蚀介质中的耐腐蚀性,从而提高机械性能,但是(Ni-P)-SiC纳米复合镀层能够长期保持耐腐蚀性能。

Changjin Li等[18]用机械研磨法获得纳米颗粒制备(Ni-P)-Al2O3纳米复合镀层。实验发现,纳米粒子的加入能够提高显微硬度和耐磨性,但是纳米Al2O3粒子影响基质的耐腐蚀性能。其原因可能是加入的粒子导致产生腐蚀微细胞,基体中存在的纳米Al2O3降低了Ni和P晶格间的结合力,提高了镀层的孔隙率,并且使镀层结构不均匀,最终导致镀层的耐腐蚀性能降低。该研究得到了纳米粒子的加入分别对硬度和耐磨性与耐腐蚀性能各自的变化规律,但并没有找到最优的粒子浓度以达到更好的综合效果。

张本生等[19]通过实验得到,(Ni-P)-SiC-PTFE复合镀层的耐腐蚀性能最好,腐蚀的坑洞几乎没有。原因是纳米SiC颗粒填充在晶粒与晶界之间,镀层的空隙减少,因而降低了镀层的内腐蚀浸润量,耐腐蚀性得到提高。SiC颗粒的存在,也可以减少腐蚀坑的增长,加之SiC和PTFE本身其耐腐蚀性能就非常优异,进而使镀层的整体耐腐蚀性能得到提高。

4 纳米复合镀层的展望

纳米颗粒具有独特的性能,加入到镀层中可以增强镀层的硬度、耐磨性、耐蚀性及使用寿命等,在各种领域中得到越来越多的应用,对纳米复合镀层的研究也随之深入。但纳米复合镀层制备中仍然存在着问题,如镀液的稳定性、纳米粒子的分散性等一直是尚未完成的难题,而且,纳米复合镀层的制备处于尝试阶段,并没有形成理论体系,后人也没有相应的固定溶液配比直接参考。随着纳米复合镀层应用的增多,各种难题都会克服,纳米复合镀层的应用前景也会越来越好。

[1] 穆高林.化学镀Ni-P基纳米复合镀层及其性能研究[D].天津:天津大学,2007:1-17.

[2] 李昌瑾.机械法制备纳米氧化铝颗粒并应用于纳米化学复合镀的研究[D].广州:华南理工大学,2012:41-52.

[3] 刘慧平,黄珍媛.Ni-P-SiC(纳米)化学复合镀工艺试验研究[J].机械制造,2012,50(578):71-73.

[4] 姚迪.Ni-P-Al2O3化学复合镀液对纳米Al2O3的分散性研究[D].沈阳:沈阳工业大学,2009:23-43.

[5] 郭数一.20#钢纳米化学复合镀工艺及其性能研究[D].南京:南京农业大学,2010:31-43.

[6] 曲彦平,宋影伟,李德高,等.Ni-P-TiO2(纳米)化学复合镀工艺和性能研究[J].材料保护,2003,36(4):38-40.

[7] 胡正兵.新型耐磨复合镀层的制备及形成机理研究[D].镇江:江苏大学,2005:10-30.

[8] 宫玉梅.化学复合镀Ni-P/Al2O3制备工艺及耐蚀性能的研究[D].哈尔滨:哈尔滨工业大学,2009:23-37.

[9] 刘圆圆.Ni-P/WC纳米复合镀层的制备与性能研究[D].大连:大连理工大学,2007:14-47.

[10] Alirezaei S,Monirvaghefi S M,Saatchi A,et al.Novel investigation on tribological properties of Ni-P-Ag-Al2O3hybrid nanocomposite coatings[J].Tribology International,2013,(62):110-116.

[11] Zhou Guang-hong,Ding Hong-yan,Zhou Fei,et al.Structure and Mechanical Properties of Ni-P-Nano Al2O3Composite Coatings Synthesized by Electroless Plating[J].Journal of Iron and Steel Research,International,2008,15(1):65-69.

[12] 刘蕴锋,朱永伟,刘婷婷,等.Ni-P-纳米金刚石黑粉化学复合镀层的摩擦磨损性能[J].摩擦学学报,2013,33(3):267-274.

[13] 任鑫,朱鹤,张若愚,等.Ni-P-纳米Al2O3化学复合镀层激光改性研究[J].腐蚀科学与防护技术,2013,25(5):393-397.

[14] 张文博.Nd:YAG脉冲激光处理Ni-P-Al2O3化学复合镀层工艺与性能研究[D].杭州:浙江工业大学,2009:39-54.

[15] Chunyang Ma,Feifei Wu,Yumei Ning,et al.Effect of heat treatment on structures and corrosion characteristics of electroless Ni-P-SiC nanocomposite coatings[J].Ceramics International,2014,40(7):9279-9284.

[16] 姚素薇,姚颖悟,张卫国,等.化学镀(Ni-P)-WC纳米微粒复合镀层的研究[J].电镀与精饰,2008,30(3):1-4.

[17] Amir Farzaneh,Maysam Mohammadi,Maryam Ehteshamzadeh,et al,Electrochemical and structural properties of electroless Ni-P-SiC nanocomposite coatings[J].Applied Surface Science,2013,276:697-704.

[18] Changjin Li,Yanmin Wang,Zhidong Pan.Wear resistance enhancement of electroless nanocomposite coatings via incorporation of alumina nanoparticles prepared by milling[J].Materials and Design,2013,(47):443-448.

[19] 张本生,王影,刘海光.镍磷基纳米SiC-PTFE化学复合镀层性能研究[J].兵器材料科学与工程,2013,36(5):62-64.