电刷镀纳米镍镀层制备及其形成机理分析

2014-12-05姜海,杜锋,李晶,张昕

姜 海, 杜 锋, 李 晶, 张 昕

(1.长春工程技术学院,吉林长春 130117;2.长春理工大学,吉林 长春 130022)

引 言

纳米材料与传统多晶体材料相比展示出许多不同寻常的力学、物理和电化学性能[1-5]。由于纳米材料潜在的应用前景,在过去几十年里,纳米金属涂层的研究引起了极大的关注[3-4]。研究结果显示,纳米晶体涂层的颗粒尺度、表面形貌和结构能改善涂层性能,例如磨损和腐蚀性能[2-3]。在各种制备方法中,电沉积被认为最具有技术可能性和经济性[1,4-5]。

在工程领域作为电沉积方法之一的电刷镀技术,已经广泛地应用于金属和复合涂层[6-8]。涂层能沉积在任意尺度和形状的金属表面,设备易于携带和操作,沉积涂层的成本低于气相沉积和溅射沉积涂层。许多研究关注电刷镀涂层的表面形貌、微观组织、力学和化学性能[9-10]。随着颗粒尺度减少,纳米涂层的腐蚀和摩擦性能得到改善[11-13]。在沉积表面,纳米结构和低表面粗糙度有利于获得高的水接触角[14]。本文制备纳米晶体镍镀层,研究了在镀液中影响纳米晶体镍形成主要添加剂十六烷基溴化铵(CTAB)含量对涂层表面形貌的影响,同时分析了纳米镍镀层的形成机理,为下一步研究纳米镀层的性能奠定基础。

1 实验

使用硫酸基电刷镀液制备纳米晶体镍镀层。镀液主要成分,硫酸镍、柠檬酸铵、乙酸铵、柠檬酸、氨水和CTAB添加剂等。实验设备有DSD-75直流刷镀电源。实验方法用表面加工光滑、厚度均匀的紫铜板作为基体(阴极),带有石墨块的镀笔作为阳极,石墨块表面使用δ为3~4mm的棉花和聚丙烯织布包裹。相比其他吸水布,聚丙烯织布具有一定的硬度和高的抗摩擦性。镀笔与电源的正极连接,基体与电源负极相连。刷镀前,基体表面使用1200#和1500#砂纸和抛光膏抛光后用酒精和丙酮冲洗。室温刷镀时,镀笔与碳钢基体间的相对运动速度为12m/min、U为12V。通过泵和输液管,刷镀液连续不断地从溶液箱输送到工作表面,并循环过滤使用。镀 液 成 分:254g/L NiSO4·7H2O,56g/L(NH4)3C6H5O7, 23g/L CH3COONH4, 105g/L NH3·H2O(25%)。为了改善电刷镀镀层的表面形貌,上述镀液中填加微量的CTAB。

对刷镀前的试样背面相距10~12mm标记5个点,使用日本三丰高精度数显千分尺在刷镀前后分别对标记5点位置的厚度进行测量,对应的差值即为镀层厚度,取5点镀层厚度平均值21.4μm为实际刷镀纳米镍镀层厚度。

对于上述方法制备的纳米镍试样,使用X-射线衍射仪(XRD)对镀层的晶体结构和颗粒尺度进行表征。使用扫描电子显微镜(SEM)和带有能谱分析仪EDS的FESEM对镀层表面形貌进行表征。使用原子力显微镜(AFM)表征镀层表面粗糙度。

2 结果和讨论

2.1 实验结果

电刷镀镍层表面形貌(SEM)照片如图1。

图1 不含CTAB镀液镍镀层的SEM照片

由图1可以看出,镀层表面是由均匀分布的平均尺度为2.5~3.5μm的小团聚体构成,有一些微裂纹但没有空洞。由微尺度团聚构成的表面形貌类似于菜花表面形貌[17]。这结果是在连续的镀液供应、适当的接触压力和阴阳两极相对运动速度下得到的。

镀层的微观特征非常重要,因为它决定着镀层的理化性能和机械性能,清楚了微观结构有助于更好地理解它的宏观行为。在电镀和化学镀溶液中,CTAB作为阳离子活性剂已经用于改善沉积镀层的表面形貌[18-19]。

图2是刷镀镍溶液中加入5g/L CTAB镀液沉积镍镀层的SEM照片。由图2可以看出,镀层表面类似于图 1形貌,而团聚体尺度减少到 1.2~1.5μm。由于没有团聚体的细颗粒尺度不能被传统的SEM观察到,因此使用FESEM观察。

图2 5g/L CTAB镀液镍镀层的SEM照片

刷镀镍溶液中5g/L CTAB镀液沉积镍层的FESEM照片见图3。由图3显示,微尺度团聚体由纳米尺度颗粒构成。团聚体内颗粒尺度为10~12nm。由纳米尺度颗粒构成微米尺度团聚体的表面形貌被认为是微-纳结构。当镀液中CTAB质量浓度增加到15g/L时,镀层表面FESEM照片见图4。

图35 g/L CTAB镀液镍镀层FESEM照片

图4 15g/L CTAB镀液镍镀层FESEM照片

对于使用15g/L CTAB镀液沉积镍镀层的表面形貌而言,由图4显示,沉积表面呈现出均匀和紧密的纳米尺度颗粒结构。没有发现团聚体、团簇晶体束和空洞。颗粒尺度约为12~14nm。除了上述原由,这样的形貌主要归功于镀液中高CTAB含量。纳米颗粒刷镀镍层表面呈现出类似于镜面的平坦外观,暗示这样的表面具有最低的粗糙度。

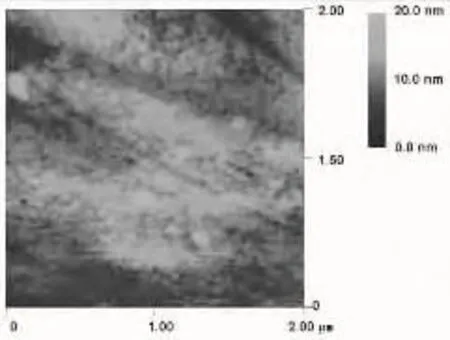

质量浓度为15g/L CTAB电刷镀液沉积镍层的AFM形貌见图5。从图5中可以看出,纳米镍薄膜是由均匀的纳米颗粒组成,呈现粒状形貌,没有微观裂纹。

图5 15g/L CTAB镀液镍镀层AFM照片

实验结果显示,镀液中CTAB能有效地防止纳米尺度镍颗粒的团聚趋势。随着刷镀镍溶液CTAB质量浓度增加,镍团聚体的尺度减少。当CTAB质量浓度增加到一个适当的程度,镍团聚体能被消除。镀液中CTAB质量浓度由5g/L增加到15g/L,镀层中镍颗粒尺度仅从10~12nm增加到12~14nm。所以,镀液中CTAB对镍镀层中颗粒尺度影响非常小。

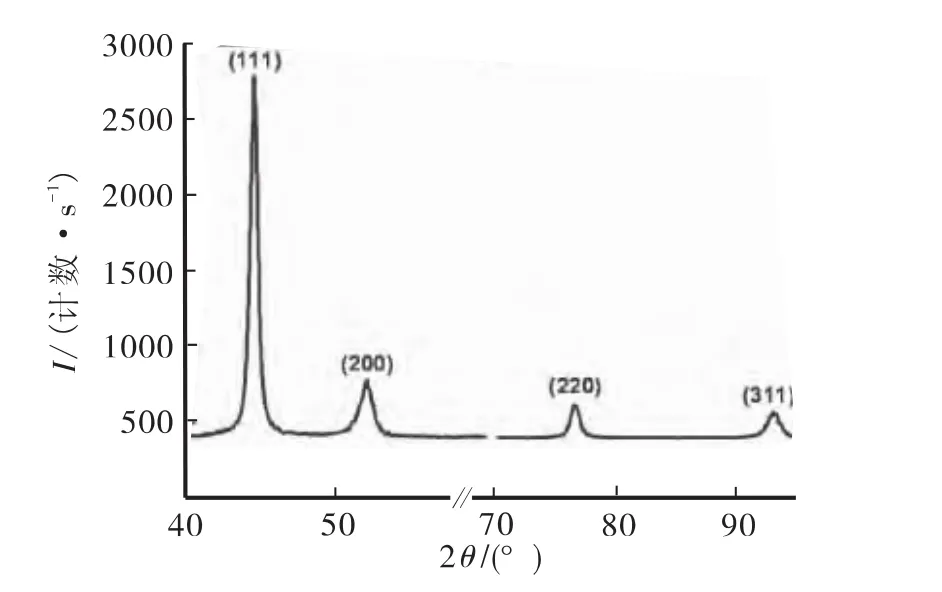

图6为15g/L CTAB镀液沉积镍镀层的X-射线衍射(XRD)谱图。

图6 15g/L CTAB镀液镍镀层XRD谱图

从图6中可以观察到多晶体镍的典型衍射峰(JCPDS 04-0850),而其它相的衍射峰没有出现。从XRD中获得的最高强度平面衍射纳米晶体金属镀层已经用于评价平均颗粒尺度。因此,使用衍射峰的100%强度(111)晶面和典型Debye-Scherrer公式去确定晶体尺度。结果显示,平均颗粒尺度约12nm。在标准对晶体镍衍射图谱中,(111)和(200)晶面的衍射强度比约为 2.083。(111)和(200)晶面的衍射强度比约为3.590,说明在刷镀镍镀层里出现了(111)织构。通过XRD得到的颗粒平均尺度与FESEM获得的尺度一致。

2.2 纳米镍镀层的形成机理的讨论

在水溶液中,CTAB分子能分离成[C16H33N(C3H3)3]+(CTA+)和 Br-离子。许多金属离子与水能形成[M(H2O)6]3+(M=Sc3+、Fe3+)和[Me(H2O)6]2+(Me=Co2+、Ni2+、Cu2+或 Zn2+)类型的六水合络合体。在各种Ni2+和H2O形成的络合体中,Ni(H2O)62+被认为是最稳定的。CTAB恰恰促进了Ni(HO)2+的形成,在Ni(HO)2+2626中,H2O配合体能被带有高极性NH3配合体代替形成相对于[Ni(NH3)n·(H2O)6-n]2+(n=0 ~6)而言的六种不同络合体,导致平均金属配合体键长单调增加和络合体的稳定能增加[16]。这就增加了镀液的稳定性及络合镍离子在刷镀电场作用下形成纳米镀层的可控性。

在刷镀过程中,受电场的作用,带正电荷的配体络合剂[Ni(NH3)n]2+移到阴极表面,获得电子,还原成金属Ni,聚合后沉积在阴极表面形成刷镀层;同时溶液中还存在Ni2+与C6H6O72-发生络合反应,形成络合剂NiC6H6O7。这是暂时将Ni2+生成NiC6H6O7隐蔽起来,刷镀时受电场的作用,离解出Ni2+的同时被还原失去Ni2+配位的大量NH3提供金属Ni2+,再形成带正电荷的无机配体络合剂[Ni(NH3)n]2+,参加电化学反应。当[Ni(H2O)6]2+转化为更稳定、更难放电的[Ni(NH3)n]2+配合物(螯合物、络合物)时,刷镀过程中,放电的超电压将会增大,电极还原反应的速度变慢,因而还原后的镍原子有充裕的时间在阴极基体表面排列。在工作电压和镀笔与阴极相对运动速度合适的情况下,金属镍就不会单向地堆积,从而获得晶粒细小、平滑、致密和光亮的镀层,且镀层与基体之间的结合较好,这已由测试谱图所证明。由于刷镀的结晶属于间断性结晶过程,被镀基体表面新晶核生成和原晶核的长大都不是连续进行的。因此,刷镀时,随着镀笔以一定速度沿阴极表面运动,在镀笔与阴极接触的地方,纳米镍随之沉积;而在镀笔与阴极不接触的地方,纳米镍并不沉积。所以,电刷镀纳米镍镀层以层生长型方式生长,这种生长方式多数发生在基体原子与沉积原子间的结合能接近的情况下。电刷镀纳米镍首先以二维形式形核长大,在随后的沉积过程中,由二维形核长大向三维形核长大机制转变,形成纳米镀层。

3 结论

使用电刷镀技术制备纳米镍镀层。刷镀镍溶液中加入CTAB。随着CTAB含量增加,镀层表面结构能从纳米尺度颗粒构成的微米尺度团聚体形态转变成完全单一颗粒约为12~14nm的纳米颗粒形态,团聚体尺度能被有效地减少并出现(111)织构。通过对刷镀镍层FESEM、SEM和AFM表征及镀层形成机理分析,刷镀镍层由均匀的纳米颗粒组成,表面致密而没有裂纹和孔洞,证明纳米镍镀层能够通过电刷镀方法制备。

[1] Tjong S C,Chen H.Nanocrystalline Materials and Coatings[J].Materials Science and Engineering,2004,(45):1-88.

[2] 霍洪媛,仝玉萍,李玉河.纳米材料[M].北京:中国水利水电出版社,2010:5-43.

[3] Liang X B,Cheng J B,Bai J Y,et al.Erosion properties of Fe based amorphous/nanocrystalline coatings prepared by wire arc spraying process[J].Surface Engineering,2010,26(3):209-215.

[4] Bhardwaj M,Balani K,Balasubramaniam R,et al.Effect of current density and grain refining agents on pulsed electrodeposition of nanocrystalline nickel[J].Surface Engineering,2011,27(9):642-648.

[5] Dai P Q,Zhong Y H,Zhou X.Corrosion characteristic of pulsed electrodeposition Ni-Co/SiC nanocomposite coating[J].Surface Engineering,2011,27(1):71-76.

[6] Zhuo C Z,Xu J,Han D Z.Erosion-corrosion behaviour of nano-Al2O3reinforced Ni based alloying layer in acidic slurry flow[J].Surface Engineering,2010,26(3):159-169.

[7] Dong S,Beake B D,Parkinson R.Determination of hardness and Young's modulus of brush plated nano-Al2O3/Ni composite coating by nanoindentation testing[J].Surface Engineering,2003,19(3):195-199.

[8] Saravanan G,Mohan S,Gnanamuthu R M,et al.Effect of AlCl3,CH3SO3H on thickness,current efficiency and corrosion properties of brush plated Cr(III)formate urea baths[J].Surface Engineering ,2008,24(6):458-463.

[9] Xu J,Tao J,Jiang S Y.Microstructure and properties of nano-Al2O3particle reinforced Ni-Cr-Mo-Cu composite alloying layer[J].Materials Chemistry and Physics,2008,112(3):966-972.

[10] Subramanian B,Mohan S,Jayakrishnan S,et al.Structural and electrochemical characterization of Ni nanostructure films on steels with brush plating and sputter deposition[J].Current Applied Physics,2007,7(3):305-313.

[11] Wang L P,Zhang J Y,Gao Y,et al.Grain size effect in corrosion behavior of electrodeposited nanocrystalline Ni coatings in alkaline solution[J].Scripta Materialia,2006,55(7):657-660.

[12] Dai P Q,Xiang Z N,Chen W Z.Improved corrosion resistance of brush plated nanocrystalline Ni-Fe alloy coatings in 3.5%NaCl solution[J].Surface Engineering,2011,27(1):61-64.

[13] Mishra R,Basu B,Balasubramaniam R.Effect of grain size on the tribological behavior of nanocrystalline nickel[J].Materials Science and Engineering A,2004,373(1-2):370-373.

[14] Liu X L,Jiang Z H,Guo Y W,et al.Fabrication of super-hydrophobic nano-sized copper films by electroless plating[J].ThinSolidFilms,2010,518(14):3730-3734.

[15] 方景礼,惠文华.刷镀技术[M].北京:国防工业出版社,1987:168.

[16] Varadwaj P R,Cukrowski I,Helder M M.DFT-UX3LYP Studies on the Coordination Chemistry of Ni2+.Part1:Six Coordinate [Ni(NH3)(n)(H2O)(6-n)](2+)Complexes[J].Journal of Physical Chemistry A,2008,112(42):10657-10666.

[17] Vemuri R S,Gullapalli S K,Zubia D,et al.Structural and chemical properties of highly oriented cadmium sulfide(CdS)cauliflower films[J].Chemical Physics Letters,2010,495(4-6):232-235.

[18] Rudnik E,Burzynska L,Dolasin'ski L,et al.Electrodeposition of nickel/SiC composites in the presence of cetyltrimethylammonium bromide[J].Applied Surface Science,2010,256(24):7414-7420.

[19] Elansezhian R,Ramamoorthy B,Kesavan Nair P.The influence of SDS and CTAB surfactants on the surface morphology and surface topography of electroless Ni-P deposits[J].Journal of Materials Processing Technology,2009,209(1):233-240.

[20] Goloub T P,Koopal L K,Bijsterbosh B H,et al.Adsorption of cationic surfactants on silica.Surface charge effects[J].Langmuir,1996,(12):3188-3194.

[21] Alkan M,Karadas M,Dogan M,et al.Adsorption of CTAB onto perlite samples from aqueous solutions[J].Journal of Colloid and Interface Science,2005,291(2):309-318.