大尺寸基板的大型BGA返修工艺研究

2014-12-05欧锴

欧 锴

(烽火通信科技股份有限公司,武汉 430073)

1 BGA封装技术

BGA是美国摩托罗拉公司开发的一种器件封装技术,它是在印制基板的背面按阵列方式排列制作出球形凸点,用以替代传统的引脚,在印制基板的正面装配LSI芯片,然后进行封装。根据不同分类依据,BGA封装有不同种类。根据衬底不同,有塑料BGA、陶瓷BGA和玻璃纤维环氧树脂BGA等;根据内部芯片和衬底连接的不同,可分为倒装片BGA、柔性BGA、载带BGA、超级BGA等;根据引出端形状的不同有PGA(针栅阵列)、CGA(柱栅阵列)、HGA(孔栅阵列)等。

2 返修基板的工艺特点

笔者以一款大尺寸通信基站板为例,对大型BGA的返修工艺进行分析和研究。该批次产品经过功能测试后,发现部分基板的性能指标存在问题,经过技术人员的排查分析,判定为主BGA芯片可能存在焊接不良,需要对故障基板进行返修。

基板情况说明:作为高速率通讯信号处理的核心板卡,该基板功能复杂,元器件的集成度非常高,电路板的层数达到二十多层,其选用的3片核心芯片为BGA封装,而且尺寸较大,达到50 mm×50 mm,对外的I/O接口数量达到近4000个,与母板之间有29个高速率连接器,为了容纳下如此多的连接器,电路板的整体长度达到610 mm,厚度达到4 mm。同时,为了保证基板与设备母板连接配合的机械精度,还安装有专用定位销座和加强筋等机械结构件,组装后的整体质量达到3.2 kg。基站板布局如图1。

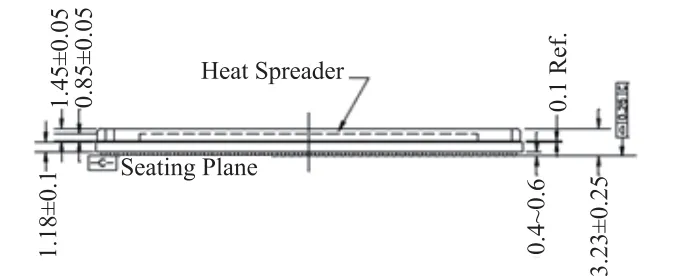

BGA芯片情况说明:该板的核心芯片采用PBGA封装,用量为3颗,均分布在PCB的中央区域;芯片的数据处理速率达到3.2 Gbps,集成度很高,BGA器件的外形尺寸则达到50 mm×50 mm,厚度为3.23 mm;焊球的总数量为2389个,球间距为1 mm,球径为0.6 mm。BGA封装的外形尺寸资料如图2、图3所示。

图1 电路板布局图

图2 BGA底视图

图3 BGA侧视图

3 返修工艺难点

针对大尺寸基板和大尺寸BGA的返修,与常规尺寸产品相比较存在以下工艺难点。

3.1 基板尺寸大

一般返修设备可处理基板尺寸在500 mm以内,对于610 mm的基板无法装夹,需对设备进行适当改造。

3.2 热容量大

基板的尺寸大,体积是普通基板的4~8倍,其积蓄热量的能力也更大,因此,要将其加热到焊接温度,需要更多的热量和更长的时间,如何选择合适的焊接设备与工艺参数,需要进行探讨。

3.3 变形量大

BGA的尺寸大,加热的时间长,器件和电路板在达到玻璃态温度后产生的尺寸变形会非常明显。特别是在拆卸时采用局部加热,相对变形量更大,有可能在焊锡尚未熔化时将焊球拉脱,对焊盘产生破坏,如何有效减少变形也是必须解决的问题。

3.4 电路板组件防护

基板成品上安装有一些不耐高温的元器件,如压接元件、电源模块、插件阻容、连接器等,对于无法拆卸的元件,在回流焊接时需要采取防护措施。

3.5 电路板高度超高

基板组装完成后,整体高度大于回流炉炉膛内部的净空高度,无法直接进入回流炉焊接,如何使高度降低、顺利通过回流焊接也是需要克服的。

4 制定返修方案

为了提高返修品质,降低返修风险,根据基板和BGA的具体情况,制定相应的返修工艺方案。

4.1 基本工艺参数查询

通过查询器件资料,确定该芯片上部带有金属散热器,焊球采用SAC305无铅工艺,其焊接温度曲线符合IPC/JEDEC J-STD-020规范;SMT回流焊接工艺采用有铅工艺,焊膏为普通Sn63/Pb37材料,焊接温度窗口采用向上兼容无铅温度的方式;PCB采用的表面处理生产工艺为镍金,材质的TG温度达到170 ℃。

4.2 返修方案制定

笔者制定了3步返修的方案,以降低返修风险,提高返修成功率。

第一步:对故障的BGA芯片进行返修,在BGA底部加入助焊剂,然后进行整板重新回流加热,使底部的焊球再次熔化;第二步:对二次回流没有成功的基板,将故障BGA拆卸后重新植球,然后再次进行回流焊接;采用有铅锡球进行返修;第三步:在上述步骤维修不成功的情况下,拆卸故障BGA芯片,然后使用全新的BGA器件重新进行回流焊接。

4.3 确定工艺参数

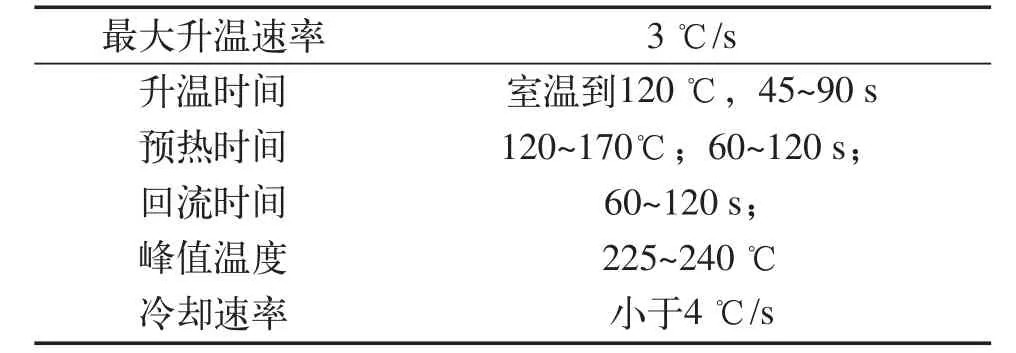

焊接工艺参数:BGA的芯片满足IPC/JEDEC J-STD-020 规范,根据BGA器件的规格尺寸查询规范,确定返修的回流焊接工艺窗口(见表1)。

表1 回流焊接温度工艺窗口

拆卸工艺参数:BGA拆卸温度和植球温度相对较简单,均使用专用的BGA返修工作站进行操作,采用三段式参数设置:预热、升温、回流。

5 工艺参数调制

5.1 返修设备选择与改造

笔者使用的BGA返修工作站为红外加热方式,可返修PCB的最大尺寸达到460 mm×560 mm,最大BGA尺寸可达到60 mm×120 mm,底部整体加热功率3 200 W,对于普通尺寸PCB的返修完全可以满足。

为解决基板长度尺寸超出返修设备装夹平台能力的问题,需对现有BGA返修工作站进行局部改造。首先拆除设备自带的固定装置,扩大装夹的尺寸,以便容纳下610 mm的电路板;然后专门制作加长底部支撑顶针,以保证在电路板加热拆卸BGA的过程中,板子在受热变形时能够得到有效的支撑,防止变形量过大。显然,返修工作站加热器无法满足基板和器件整体焊接的热容量及温度参数控制的需要。因此,返修的前段选择在返修工作站上完成,包括BGA拆卸、植球操作,而后段的回流焊接则选择在热容量更大的在线回流炉设备中完成。

5.2 返修过炉载具的设计

基板进行回流焊接前需解决两个问题。第一,电路板完成组装之后,整体高度达到37 mm,而现有回流炉的炉膛上部空间高度为30 mm,基板上的超高元件会撞到回流炉的上部热风口,无法直接进入回流炉中进行焊接;第二,基站板上的压接连接器无法耐受200 ℃以上的高温,其塑料部分会因受热发生变形损坏;若在焊接前拆卸压接连接器,则会损坏连接器本身,同时连接器的压接孔也可能损坏,从而引起基板报废,因此要与基板一同经过回流焊接的高温。

这两个问题可以通过返修过炉载具的设计来解决,载具承托基板的平面采用下沉式设计,使电路板组件的整体下沉到载具中,低于回流炉链条的平面8 mm以上,降低上部进炉高度,使之小于炉膛上净空的高度,避免器件与炉膛发生碰撞。同时,对连接器等非耐热元器件设计了局部遮挡防护罩,过炉焊接时将器件完全遮挡,把器件的实际温度控制在可接受的安全范围。最终制作的载具如图4所示。

5.3 工艺参数调制

返修炉温参数的设置直接影响返修成败,必须确保设置合理。然而基板加上过炉载具后,整体重量达到4.6 kg,而且由于高元件遮挡、载具吸热、焊接平面下降等因素,均增加了焊接工艺难度,BGA的焊接工艺参数是否能够满足呢?

图4 过炉载具

为了准确反映焊接过程的温度曲线变化,必须采用实际样板进行测温,才能最接近真实温度。而对于测温点的选择,主要考虑以下因素:

(1)满足大尺寸BGA的回流工艺窗口,在BGA的底部和器件表面设置两个测温点:IC3与IC4;(2)对连接器外壳温度进行监测,在其塑料本体上设置一个测温点:XS;(3)整体PCB的温差控制,在电路板上设置一个测温点:PCB;(4)普通元件的温度控制,在阻容类元件上设置一个测温点。

经过多次的在线调试,最终确定的回流炉参数设置及所测的回流温度曲线见图5。使用KIC测温仪进行测试,从炉温曲线可以看到,IC3、IC4的PWI指数均在±100%以内,BGA的返修焊接温度满足工艺窗口的要求。压接连接器被保护罩遮盖后,XS的最高温度为165.2 ℃,器件的塑料部分未发现变形损坏,内部结构正常,因此返修温度曲线的设置满足基板返修要求。

6 BGA返修实施过程

在成功解决了5个工艺难点后,开始按返修方案进入实施阶段,此时需要关注具体的操作细节。

图5 返修回流炉温曲线

6.1 返修前的准备

首先,对一些可拆卸的通孔元件、金工件等,进行手工拆卸,以减少元件损坏的几率,同时降低基板的整体热容量。由于基板的厚度大,在拆卸时,需要使用大功率烙铁和外置预热板进行辅助加热,以防拆卸过程中损坏电路板。然后,对基板(如图4)上大量的潮湿敏感器件(MSD),包括BGA器件本身,在返修前需进行烘焙除潮处理,否则可能会在焊接过程中出现爆米花效应,导致器件损坏。烘焙参数一般采用120 ℃,在烘箱中烘烤24 h。

6.2 BGA的二次回流焊接

BGA二次回流返修的目的是通过对BGA再次加热,重新进行回流焊接,以达到改善焊点的效果;由于已焊接完成的BGA底部没有助焊剂成分,需在焊接前将助焊剂加注到BGA底部,可将基板倾斜,用刷笔蘸取助焊剂涂到BGA一侧的焊球部位,利用重力让助焊剂充分流动到整个BGA底部区域,然后再将基板装入过炉载具,进行整体回流焊接。

对经过二次回流焊接的基板重新进行功能测试,部分基板恢复正常,对未修复的基板转入后续维修。

6.3 BGA的植球返修

BGA植球焊接工艺的返修流程如图6所示。其工艺控制要点有4点。

图6 BGA植球返修工艺流程图

(1)焊盘清理:用烙铁和吸锡带清除BGA焊盘上的残余焊锡,对于手工操作要非常小心,器件的焊盘数量多达近3000个,焊盘损坏的风险非常高,而且一旦损坏,将面临基板报废或芯片损坏的后果,因此需要安排焊接技术熟练的作业员操作;清理完成后应使用清洗剂清洁焊盘表面,然后用放大镜检查焊盘是否完好。

(2)焊膏印刷:BGA植球返修一般需要进行两次焊膏印刷,包括BGA芯片植球前在器件本体上印刷焊膏,以及在BGA贴片前,在基板上的BGA焊盘上印刷焊膏,上述操作均为手工作业,要求在使用状态良好的焊膏和印刷治具的情况下,操作时应保证网板、焊盘准确对位,同时在印刷后应在放大镜下进行仔细检查,焊膏的覆盖率完全合格后,才能进行后续植球或贴片操作。

(3)植球操作:BGA的植球操作需要根据BGA的焊球直径,选择合适尺寸的锡球,同时要制作和使用合适的治具,并且在操作时应小心仔细,不能出现少球的缺陷。

(4)多次加热对器件的损伤:一般BGA芯片厂家推荐的加热次数为5次左右,而一次植球返修过程就包含了5次加热,即首次焊接、拆卸、焊盘清理、植球、再次焊接,若返修失败,器件失效的风险就会非常高,一般不建议再次植球使用。

图7中,左边BGA芯片经过2次植球,右边为正常BGA芯片,通过对比可以看出,经过2次植球的BGA本体材质出现分层发白的现象,说明BGA已经损坏。

图7 BGA对比图

6.4 更换全新BGA

对植球返修后故障依旧的基板,必须更换全新的BGA元件。在更换前,将旧BGA拆除,并对焊盘进行清理;在局部印刷焊膏前,需要在显微镜下检查基板的BGA焊盘区域,确认没有基板分层、焊盘受损等问题后,再将新BGA贴装到位,进行回流焊接,完成最终的返修。

7 结束语

大尺寸基板上的大型BGA器件返修,采用合适的返修设备与治具,设置合适的工艺参数,并对返修过程的操作细节进行严格管控,是可以解决器件及基板加热形变、焊接温度曲线控制、器件防护等问题的,返修的成功率也是可以接受的。

[1] 章英琴. BGA器件及其焊接技术[J].电子工艺技术,2010,21(1).

[2] 李全英,朱珠,赵国玉,廖华冲. BGA植球返修工艺[J]. 兵工自动化,2010,3.

[3] 李丙旺,吴慧,向圆,谢斌.BGA植球工艺技术[J].电子与封装,2013,6.

[4] 倪宏俊. 印制电路信息[J].2011,9.

[5] 张文明,窦小明,周雄伟,盛凯.BGA封装IC的返修及在无铅钎焊中的可靠性分析[J].焊接质量控制与管理,2010,8.