基于综合能耗的悬浮式物料输送系统参数优化

2014-12-05曲海波

刘 建 郭 盛 曲海波

北京交通大学,北京,100044

0 引言

悬浮式物料输送是一种全新的物料输送方式,该物料输送系统用气垫支撑代替传统的托辊支撑,大大降低了运行阻力,具有结构简单、运行平稳、能耗低、粉尘污染少等优点。近年来,悬浮式物料输送系统逐渐开始应用于矿山及工厂,用以输送各种散状物料,并向长距离、大运量、高带速方向发展。

鉴于悬浮式物料输送系统的众多优点,国内外学者逐步开始对其展开研究。Cadafalch等[1]对有限体积内的稳定流场和热交换进行了数值计算,得到了有限体积内的流场特性。Meng等[2]对悬浮式物料输送系统所用风机进行了能耗分析,提出了适应系统工作参数的风机设计方法,并通过试验验证了其性能。Li等[3]提出了气垫场的楔形缝隙流动模型,对气孔的不同排列方式进行了理想状况下的数值模拟,得到了基于数值模拟的定性结论。庞明军等[4-8]对气垫场的横向出流进行了理论分析和数值模拟,并对其进行对比分析,得到了气垫场横向的气压分布规律,并对气膜厚度分布进行了初步建模。李剑峰等[9]对气垫流场的速度分布和压力分布进行了试验检测,得到了气垫流场的速度和压力的分布规律。季新培等[10]基于气膜厚度分布计算得到了气垫场压力分布,进一步研究了气垫带式输送机形成稳定气膜的布孔方式。薛河等[11]将气膜近似为线性分布并建立其几何模型,对多排孔的气垫输送机的流场进行了动力学分析,得到了气垫流场的速度、压力以及能量损耗的基本分布规律。李元科[12]将带式气垫输送机的气膜承载问题简化为以雷诺方程表示的二维气体润滑问题,用有限元计算求解,得到了气膜压力分布、承载能力、供气流量等技术指标与气膜厚度的数值关系。上述研究主要为气垫场的理论研究和数值模拟,研究中的边界条件多是人为设定的,得到了相应条件下的气垫场参数分布规律,但未与实际系统相结合。实验研究揭示了气垫场压力、流速、气膜厚度等参数的分布规律,并没有对系统的整体运行状态进行研究。悬浮式物料输送系统最大的特点是用气垫支撑输送带,可降低输送机的运行阻力,悬浮式物料输送系统的设计应综合考虑系统能耗和运行阻力,即应考虑系统的综合能耗。

本文基于综合能耗研究了悬浮式物料输送系统的气孔排列方式,搭建了智能实验平台,进行了能耗优化模型的失真性分析,提出了悬浮式物料输送系统综合能耗评价体系。基于综合能耗对单排孔排列方式进行了优化,得到了最优的系统运行状态和工作点,并将其推广到任意长度的悬浮式物料输送系统。

1 实验平台及参数优化实验

1.1 智能实验平台

悬浮式物料输送系统是一个复杂的系统,影响其运行状态的因素包括气室压力、供气流量、气孔的排列方式等。图1为沿输送带长度方向过气孔中心的截面图,高压气体经过气孔从气室内流入输送带和盘槽之间,形成气垫场,以减小系统的运行阻力。

图1 气孔中心截面图

气室压力、供气流量与负载相互作用,决定了气垫场的形态。载荷一定时,气孔的排列方式决定了气室压力和供气流量的关系,从而直接影响悬浮式物料输送系统的运行状态。因此,气孔排列方式是悬浮式物料输送系统最重要的设计因素。通过对不同气孔直径和间距下运行参数的采集,可获得最优设计结果。系统运行的能耗包括风机和牵引电机的能耗,图2为实验平台整体布局图。该系统可实时完成气室压力、供气流量和牵引力等数据的采集。智能实验平台通过变频器改变风机的输出功率,得到不同的系统运行状态;拉力传感器可以测量系统的运行阻力。

图2 实验平台整体布局图

1.2 载荷分布模型

为提高实验数据的工程价值,必须建立准确的负载分析模型,使实验中的载荷分布与实际工程应用相同。图3为悬浮式物料输送系统实验平台的横截面示意图。设实验平台盘槽半径为R,带宽为B,物料密度为ρ,物料堆积角为α,物料堆积最大盘槽位置角为θ,以盘槽圆心为坐标原点建立坐标系。设物料上边缘为f(x)、盘槽曲线函数为g(x),则物料沿x方向的厚度分布方程为

图3 系统截面图

实验中,用袋装的石子作为载荷,为便于研究,对物料分布进行离散化处理,将物料沿x方向均分成n等分,设第i(i=1,2,…,n)份物料的x坐标为(xi-1,xi),则单位长度输送带上第i份物料的质量为

图4所示为智能实验平台。实验平台采用工程组态软件实现系统运行状态的实时监控,完成实验数据的采集和处理。

图4 智能实验平台

1.3 设计参数优化实验

由于气孔排列方式的不可穷举性,故本实验以单排孔排列方式为研究对象进行气孔排列方式的优化。基于智能实验平台完成了气孔直径由3mm增大至7mm(间隔为1mm),气孔间距由25 mm增大至150mm(间隔为25mm)的气孔排列实验。对于不同的气孔排列,通过变频器调节风机的输出功率,采集系统的供气流量、气室压力、输送带的运行阻力、风机的能耗等实验数据。

2 系统评价模型的建立

由悬浮式物料输送系统的运行原理可知,当外部载荷一定时,气室压力和供气流量决定了气垫层的状态,进而决定了系统的运行阻力。图5所示为孔径3mm,孔距25mm时系统运行阻力与气室压力和供气流量的关系曲线。从图5可知,对于一定的气孔排列方式,随着气室压力和供气流量的增加,运行阻力降低,最后趋于一个稳定值。

图5 气室压力和供气流量与运行阻力的关系

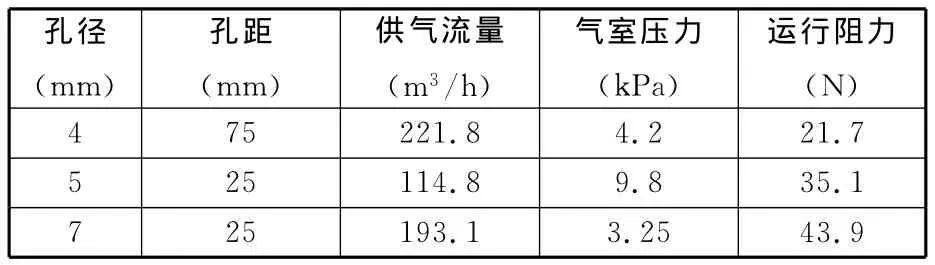

不同气孔排列方式下运行阻力与气室压力和供气流量的关系曲线相差较大。表1所示为3种不同的气孔排列方式下的实验数据。数据表明,气孔排列方式对系统的运行状态至关重要,以单纯的气室压力或供气流量为衡量标准都不能很好地反映系统的运行状态。

表1 不同气孔排列方式实验参数对比表

2.1 能耗优化模型

悬浮式物料输送系统与传统的托辊输送机相比,最大的特点是高效节能。输送带带宽和载荷分布相同时,用单位长度上悬浮式输送机较托辊输送机的节能率表征节能效果。设托辊皮带输送机满载运行时单位长度输送带的系统功率为P1,悬浮式物料输送系统满载运行时单位长度输送带的系统功率为P2,则悬浮式物料输送系统的节能率u可表示为

u越大,悬浮式物料输送系统的节能性越显著。

2.1.1 托辊皮带输送机能耗计算

设托辊输送机的驱动力为F1,运行速度为v1,驱动电机的运行效率为η1,则托辊输送机的能耗为

由运输机械设计选用手册[13]可知,当输送机长度大于5000m时,输送机的驱动功率主要用来克服托辊的摩擦阻力,单位长度托辊输送机的最小功率约151W。因此,为了提高悬浮式物料输送系统的节能率,应尽可能地降低其综合能耗。

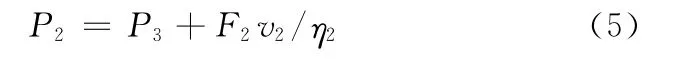

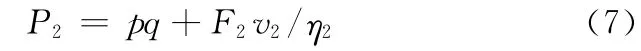

2.1.2 悬浮机能耗计算

悬浮式物料输送系统综合能耗由风机和驱动电机的能耗组成。实验系统中,风机的运行功率可直接从变频器输出,设风机功率为P3,单位长度悬浮式物料输送系统的运行阻力为F2,运行速度为v2,驱动电机运行效率为η2,可得悬浮式物料输送系统的功率为

2.1.3 实验分析

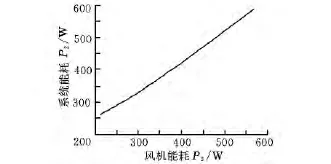

图6所示为驱动电机功率和风机功率关系,风机能耗的增加使气室压力加大,从而降低输送带的运行阻力,降低了驱动电机的能耗,因此,两者是相互矛盾的。通过对不同气孔排列方式进行能耗对比分析,从而得到最优参数。

图6 电机能耗-风机能耗曲线

结合实验数据计算不同气孔排列方式下悬浮式物料输送系统的总能耗。图7为孔径为3mm、孔距为25mm气孔排列方式的系统总能耗-风机能耗曲线图。从图7可以看出,随着风机能耗的增加,系统总能耗增加。

图7 系统能耗-风机能耗曲线

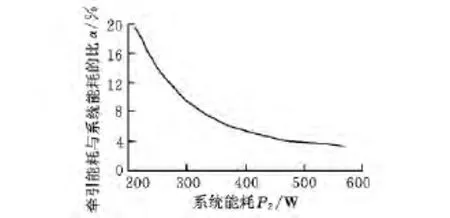

图8为牵引功率占系统能耗的比例图,从图8可以看出,随着系统总能耗的增加,牵引能耗占总能耗的比例降低,且始终低于20%,因此在系统总能耗中,风机能耗为主导,系统总能耗随风机能耗的增加而增加。

图8 牵引能耗比例图

风机对系统的有功功率为气室压力与供气流量的乘积,且系统的运行状态只与气室压力和供气流量有关,但不同工况下系统的运行效率不同,使得风机能耗和牵引能耗直接相加所得的悬浮式物料输送系统总能耗的优化模型在进行设计参数优化时是失真的,不能反映悬浮式物料输送系统较托辊输送机的优越性。

2.2 综合能耗优化模型

2.2.1 能耗的单位化表征

不同应用场合的悬浮式物料输送系统长度不同,需要一个能耗分析的标准。由连续性方程可得气孔出流速度:

式中,QV为供气流量;S为气流出口总面积;t为气孔间距;d为气孔直径;L为输送带长度。

当气室压力、外部载荷和气孔排列方式相同时,气孔处流速也相同。由式(6)可得,流速一定时,供气流量与输送带长度成正比。

为了验证上述结论,完成了载荷分布和气孔排列方式相同的条件下,只改变输送带长度的实验,输送带长度为2m和4m,采集系统运行中的供气流量和气室压力。设2m输送机的气室压力、流量分别为p1和q1,4m输送机的气室压力、流量分别为p2和q2。将2m输送带的气室压力保持不变,供气流量变为2倍,与4m长度的输送带进行对比分析,如图9所示。

图9 气室压力与供气流量关系

从图9可以看出,两条曲线趋势完全一致,因此当气室压力和外部负载一定时,供气流量与输送带长度成正比。由风机运行理论可知,悬浮式物料输送系统的有功功率为气室压力和供气流量的乘积,因此,要达到摩擦因数相同的要求,风机的有功功率与输送带长度成正比,且牵引力与输送带长度成正比,则单位长度上的系统能耗可有效表征整个输送系统的能耗。

2.2.2 综合能耗分析

系统的运行状态只与气室压力和供气流量有关(由风机的有功功率决定),因此用风机的有功功率表征风机的综合能耗能避免了风机效率不同的影响,则悬浮式物料输送系统的总能耗为

式中,p为气室压力;q为单位长度系统的供气流量。

悬浮式物料输送系统较托辊输送机的节能率为

降阻率为

其中,f1、f2分别为托辊输送机和悬浮机的运行阻力系数。托辊输送机按标准设计,制造、调整好,运行阻力系数f1=0.022。通过实验得到了输送带的运行阻力,进一步可得

式中,m1、m2分别为单位长度输送带和物料的质量。

系统较托辊输送机的性能优越性可表述为

为了使式(11)最大,则寻优目标函数:

图10所示为孔径为3mm、孔距为25mm时寻优目标与单位长度系统综合能耗关系曲线,从图中可以看出,随着综合能耗的增加,寻优目标值先减小后增大,有一个极小值,其他气孔排列方式的寻优目标值均为此规律。

图10 寻优目标 -综合能耗曲线

对实验数据进行拟合处理即可得到不同气孔排列方式下寻优目标的最小值,如表2所示。从表2可知,孔径为5mm、孔距为75mm的气孔排列方式下寻优目标的最小值最小,即为最优值,此时系统单位长度的能耗P2=87W。对实验数据进行插值求解可得此时单位长度风机的有功功率为57.35W,运行阻力为7.8N。

表2 寻优目标最小值

2.3 最优工作点研究

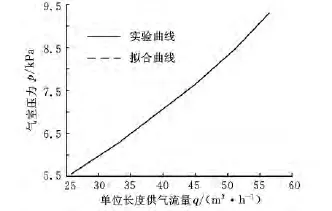

通过基于综合能耗的气孔排列优化实验研究得到了最优气孔排列方式为:孔径5mm,孔距75mm。单位长度系统的最佳运行状态为:运行阻力7.8N,风机有功功率为57.35W。有功功率为供气流量和气室压力的乘积,在风机选型中,气室压力和供气流量是最重要的两个参数。图11为单位长度输送系统的气室压力和供气流量二次拟合曲线与实验曲线的对比图,曲线上的气室压力的最大相对误差为1.72%,满足工程要求。

图11 实验曲线与拟合曲线对比

对气孔排列方式为5-75(气孔直径为5mm,间距为75mm,下同)的气室压力和单位长度供气流量曲线进行二次拟合,拟合方程(流量单位为m3/h,压力单位为Pa)为

有功功率为57.35W,即

联立式(13)、式(14)求解可得p =6259Pa,q=32.98m3/h,它们即为单位长度系统基于综合能耗的最优工作点。

2.4 风机选型

悬浮式物料输送系统的能耗主要包括风机能耗和牵引电机能耗。从图8可以看出,牵引电机的能耗占总能耗的比例较小,风机能耗为主要能耗,因此风机的选型对系统的节能性至关重要。

通过最优工作点的计算得到了单位长度悬浮式物料输送系统综合能耗最优的工作点,即气室压力p和供气流量q。气室压力和外部载荷一定时,供气流量与输送带长度成正比,设长度为m的悬浮式物料输送系统,其最优工作点为保持气室压力p不变,供气流量为单位长度供气流量q与系统长度的乘积,考虑一定的安全系数k,则其工作点为(kp,mq)。

图12所示为风机效率与供气流量关系,点M为风机效率最高点,风机选型中应使系统的工作点位于M附近,使风机高效率运行。

图12 风机效率曲线图

3 结论

(1)综合能耗模型可以很好地表征悬浮式物料输送系统较托辊输送机的节能特性。

(2)基于综合能耗的最佳气孔排列方式为孔径5mm、孔距75mm。满载时最佳运行状态为单位长度风机的能耗为57.35W,运行阻力为7.8N。

(3)单位长度系统的最优工作点为气室压力6259Pa,供气流量32.98m3/h,进一步提出了风机选型指导意见。

[1]Cadafalch J,Perez-Segarra C D,Consul R,et al.Verification of Finite Volume Computations on Steady-state Fluid Flow and Heat Transfer[J].Journal of Fluids Engeering,2002,124(1):11-21.

[2]Meng W J,Wang Z L.Testing and Optimum Designing for Special Fan Used by Air Cushion Belt Conveyor[C]//5th International Symposium on Test and Measurement.Shenzhen,Guangdong,2003:3163-3166.

[3]Li J F,Zhang S L.Optimization of Groove-hole Distribution with Equidistant and Unequal Diameter on Air-cushion Belt Conveyor[J].Advanced Materials Research,2008,44/46:635-642.

[4]庞明军,张锁龙.气垫带式输送机气垫压力场研究与数值模拟[J].起重运输机械,2006(3):59-62.Pang Mingjun,Zhang Suolong.Research and Numerical Simulation of Air Cushion Pressure Field on Air Cushion Belt Conveyor[J].Journal of Hoisting and Conveying Machinery,2006(3):59-62.

[5]巢建伟,庞明军,张锁龙.气垫带式输送机横向出流理论模型的研究[J].起重运输机械,2007(2):41-44.Chao Jianwei,Pang Mingjun,Zhang Suolong.Air Cushion Belt Conveyor Transverse Flow Theory Model Research[J].Journal of Hoisting and Conveying Machinery,2007(2):41-44.

[6]庞明军.气垫带式输送机气膜厚度理论研究[J].煤矿机械,2005(6):46-49.Pang Mingjun.Theory Research of Air Film Thickness on Air Cushion Belt Conveyor[J].Coal Mine Machinery,2005(6):46-49.

[7]庞明军,张锁龙,倪新跃,等.气垫带式输送机气垫流场理论基础与三维数值模拟[J].矿业研究与开发,2007,27(1):49-52.Pang Mingjun,Zhang Suolong,Ni Xinyao,et al.Theoretical Foundation of Air-cushion Flow Field and Its Three-dimensional Numerical Simulation for Air-cushion Belt Conveyor[J].Ming R & D,2007,27(1):49-52.

[8]庞明军,张锁龙,倪新跃,等.气垫带式输送机气垫参数分布规律[J].江苏工业学院学报,2005,17(4):27-29.Pang Mingjun,Zhang Suolong,Ni Xinyao,et al.Distributing Law of Air Cushion Parameter in Air Cushion Belt Conveyor[J].Journal of Jiangsu Polytechnic University,2005,17(4):27-29.

[9]李剑锋,张锁龙,周寒秋.气垫带式输送机气垫流场实验研究[J].煤矿机械,2009(3):71:73.Li Jianfeng,Zhang Suolong,Zhou Hanqiu.Air Cushion Belt Conveyor Air-cushion Flow Field Experimental Study[J].Coal Mine Machinery,2009(3):71-73.

[10]季新培,黄松元.气垫带式输送机形成均匀稳定气膜的布孔研究[J].连续输送技术,1992(3):18-29.Ji Xinpei,Huang Songyuan.The Pore Distribution Research on Air Cushion Belt Conveyor Forming a Uniform and Stable Air Film[J].Coal Mine Machinery,1992(3):18-29.

[11]薛河,付婷,刘艺.多排孔气垫带式输送机气垫流场动力学分析[J].起重运输机械,2009(3):64-67.Xue He,Fu Ting,Liu Yi.The Air Cushion Field Dynamics Analysis of Air Cushion Belt Conveyor with Pores[J].Journal of Hoisting and Conveying Machinery,2009(3):64-67.

[12]李元科.带式气垫输送机气膜承载能力的有限元分析[J].润滑与密封,2000(5):14-16.Li Yuanke.FiniteElement Analysis on Gas Loadbearing Capacity of Belt Pneumatic Cushion Conveyor[J].Lubrication Engineering,2000(5):14-16.

[13]黄学群.运输机械设计选用手册[M].北京:化学工业出版社,1999.