液相水合离心机布料盘改造

2014-12-03刘伟伟李美萍

刘伟伟,李美萍

(青岛碱业股份有限公司,山东 青岛 266043)

我公司液相水合法生产优质低盐重灰装置自2003年10月份试车投入运行,2006年8月份对液相工程进行改造,使其达到连续平稳运行的目的。通过近几年的连续运行,目前液相水合法生产低盐重灰项目已经达到了连续运转,但主要设备之一离心机因其单一性及回转件的特殊性一直成为系统运行和检修关注的焦点。现对离心机的改造及试车情况进行总结。

1 改造前设备的运行状况

2003年液相水合工程投入运行,离心机安装在钢平台上,投用初期离心机运行不平稳振动严重,设备在运行一年后2004年10月份进行过一次大修,更换了全部的易损件,轴承也进行了更换,实心轴及空心轴检查调直。

2006年8月液相水合改造,工艺流程趋于成熟,系统的运转基本能够达到连续化和稳定。2006年12月份,因推料盘导柱断裂,对离心机大修,检修过程中发现空心轴和实心轴的连接螺栓有多只松脱和损坏,分析推料盘导柱断裂的原因为:1)频繁的振动造成剪切断裂;2)推料时轴向变化的力造成导柱疲劳断裂。因推料盘为进口件加工周期长、价格高,经过研究决定对原有的推料盘修复使用,同时测绘了推料盘的几何尺寸,并研究制定了一套完善的推料盘国产化制作方案,并制作出备件。

2008年12月发现修复的推料盘出现了导柱螺纹松动的情况,推料盘得不到有效的固定,运转振幅偏大;安排离心机大修,更换上国产化的新推料盘。

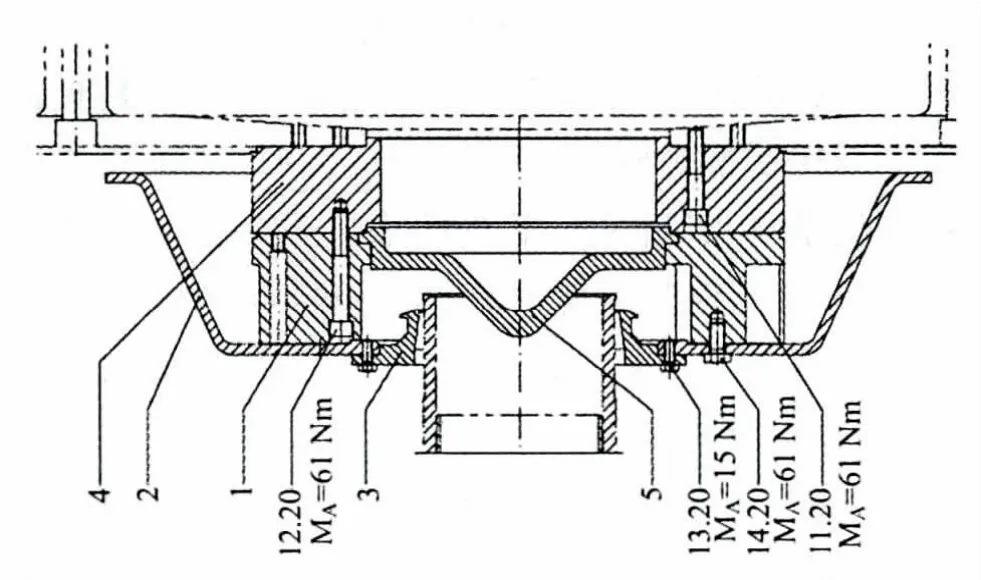

2010年12月液相系统进行了整体改造,离心机的原有钢平台拆除改为混凝土基础,原有的橡胶减震系统改为“隔而固”减震单元,离心机增加了15 t的铸铁配重。大修离心机时发现国产化的推料盘结构使用情况相对较好。在大修后的使用过程中离心机的运转相对平稳,但是系统中的疤块一直是离心机振动产生的重要原因,因为当系统中的疤块进入的布料系统时(原布料盘结构如图1所示),布料盘的布料间隙为30mm,当疤块尺寸大于这个间隙时疤块就会停留在布料盘的边缘,筛栏上形成影子区域,导致推料不平衡造成离心机振幅增大甚至震停。这时唯一的解决办法就是停下系统将布料盘拆卸,取出产生影响的疤块;严重影响到系统和生产的连续性。同时振动对设备的损坏也是较大的。

2012年11月初发现离心机的筛栏下沉,径向位移超过4mm;初步判断为筛栏螺栓松脱、断裂。离心机大修,更换全部密封组件和轴承及滑动轴套。解体过程中发现了推料盘的导柱出现裂纹和松动,无法修复;制作新推料盘进行更换。

根据以上的情况分析认为无论是筛栏螺栓还是推料盘导柱断裂其根本的诱因是离心机的振动,离心机的振动主要来源于布料的不均匀和物料的结晶状况。生产过程中的疤块进入到布料盘不能顺利的通过,形成影子区域布料不均,导致推料不平衡造成离心机振动。让进入布料盘的物料无阻挡的快速通过,进入到离心区域,是解决问题的根本。

2 布料系统的改造

2.1 布料盘改造

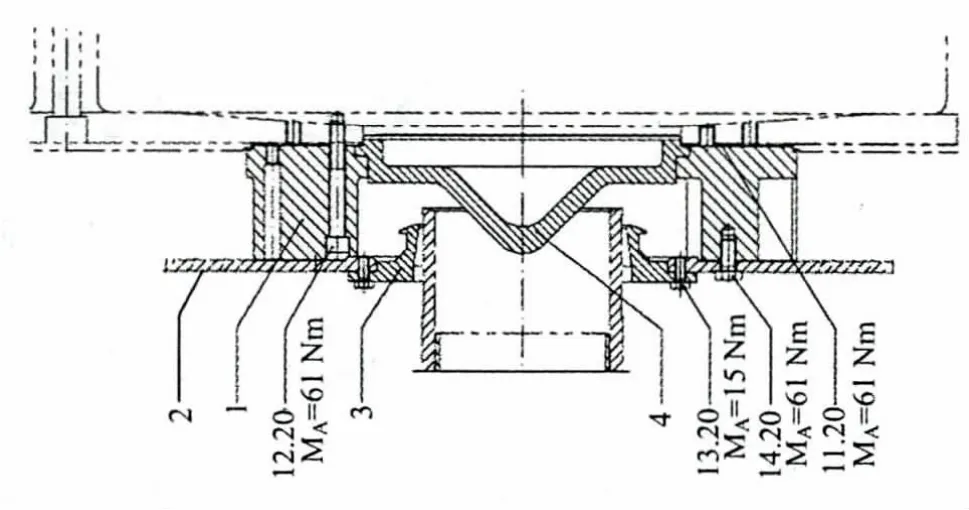

离心机的布料系统改造,是将原来的盆状布料盘拆除,更换为平板式布料盘;布料宽度由原来的30mm变为100mm(如图2所示),布料后的滤饼厚度减少至原来的1/3,滤液通过效率增加3倍;由于滤饼厚度减小,推料盘的负荷下降反映在油泵上为油泵电流由原来的59~61A降为55~56A,电流的波动幅度减小、负载下降,油泵、推料盘、推料环和筛网的使用寿命增加。

2.2 拆除过渡块,减少疤块堵塞

由于盆状的布料盘更换为板式布料盘,所需的过渡安装块拆除,布料盘减重5kg,过渡块重量45 kg,总共减少回转件的重量50kg,布料间隙为100 mm,消除了由于疤块造成离心机震停的因素,延长了离心机的连续运行时间。

图1 改造前布料盘

图2 改造后的布料盘

3 技术经济分析

改造后,离心机的运转平稳,主机电流由原来的100~105A降至94~99A,遥控下料阀的开度由原来的60%增加到65%,在主机负荷能耗下降的前提下离心机产能增加。离心机的作业连续性明显增加,以往每班会因为布料盘进入碱疤产生振停被动额外安排一次洗车停系统,约30min;期间的风机及其它设备不能停止,电耗和汽耗是一种浪费;自11月21日投入运行设备没有因布料盘的原因产生一次振动停止的情况,每天增加系统连续运转的时间为1.5h。

离心机改造后,因振动减少,大修期预估可由原来的2年延长至3年,年节约大修费用9.06万元。