氯化钙生产中硫酸钙结疤问题的探讨

2014-12-03刘化升

刘化升

(唐山三友集团有限公司,河北 唐山 063305)

自氨碱法纯碱诞生以来,因其生产中会产生大量的蒸氨废液,废液处理一直是世界性难题。大部分氨碱厂环海而建,产生的废液直接排入海中,对沿海的环境造成了一定污染。随着我国对环境管理的不断升级,各大氨碱厂纷纷建起氯化钙生产线,用以回收蒸氨废液中的氯化钙和氯化钠,同时减少废液的排放量。但在实际生产过程中,硫酸钙结疤问题一直困扰着氯化钙的生产。各厂都一直在探索和尝试硫酸钙结疤问题的解决方法。

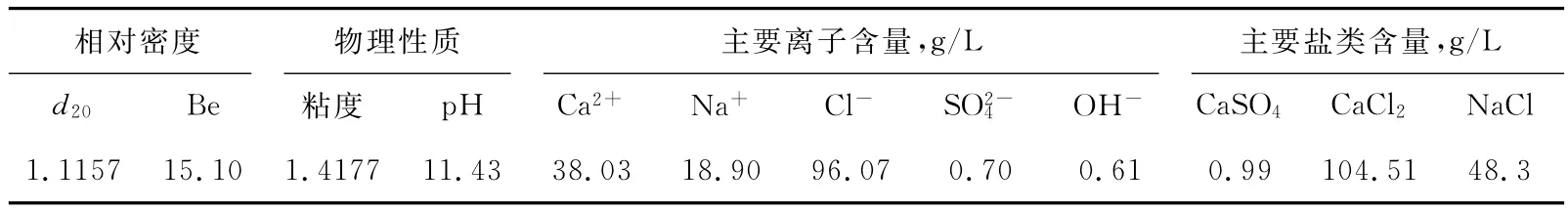

下面通过一组蒸氨废液的浓缩实验数据来说明硫酸钙结疤的成因。

表1 蒸氨废液的化学组成及物化性质

表2 浓缩后蒸氨废液及析出固相的化学组成

1 硫酸钙结疤的原因

目前氯化钙生产工艺蒸发浓缩阶段主要分两效蒸发工艺和三效蒸发工艺,以两效蒸发工艺为例,一效蒸发浓度控制指标一般为29°Be′,氯化钙百分含量约19%,二效蒸发浓度控制指标一般为42°Be′,氯化钙百分含量约40%。从表2实验数据来看,CaSO4在浓缩开始时便析出,到29°Be′时,已大部分析出。而NaCl开始析出时的相对密度为1.2507(29.04°Be′)。由此可见,在一效蒸发过程中基本没有NaCl析出,而CaSO4则大部分析出,结在换热器管壁形成结疤,降低换热效率,最终导致无法正常生产。在二效蒸发过程中,虽然还有少量的CaSO4析出,但同时析出大量NaCl,而使CaSO4形不成结疤。

2 原料液提浓的方法

通过以上数据分析,可以得出解决CaSO4结疤问题的思路,就是在蒸发器前把料液提浓至29°Be′以上,使大部分CaSO4提前结晶析出。此类方法有三种,详述如下:

1)盐田滩晒增浓。采用海水晒盐工艺,把蒸氨废液引入盐田,自然蒸发增浓至29°Be′以上,使大部分CaSO4和少量NaCl在盐田中结晶析出,从而达到除去CaSO4的目的。

优点:采用自然蒸发,节约能源。

缺点:土地资源占用太大;盐田中含有大量Mg2+,滩晒过程中会带入产品,须增加除镁装置;在内地沿海地区,蒸发速度很慢,而且很难自然摊晒至29°Be′以上,自然蒸发效率很低。

适用区域:干燥少雨、自然蒸发量较大且有足量土地面积的地区。

2)采用浓钙液勾兑增浓。以两效蒸发为例,利用二效产出的浓钙液与原料液在一勾兑澄清桶中进行勾兑增浓至29°Be′以上,使大部分CaSO4和部分NaCl在澄清桶中结晶析出,工艺简图如图1。

图1 钙液勾兑工艺流程简图

优点:占地小,应用面广。

缺点:设备运行成本较大。

适用区域:适用于土地资源缺乏、没有滩晒盐田的地区。

3)改进蒸氨工艺,直接提高蒸氨废液浓度。在氨碱法纯碱生产过程,把传统的湿法蒸氨改为干法蒸氨工艺,直接把蒸氨废液浓度提高到29°Be′以上,从而大降低废液中CaSO4的含量,使其在氯化钙生产过程形不成结疤。

优点:不但节约了氯化钙生产中能源消耗,而且还节约了蒸氨过程中的水资源消耗,同时还大大减少了废液的排放,综合效益非常高。

综上所述,要解决氯化钙生产过程中CaSO4结疤问题,最好的方法是从源头做起,改进蒸氨工艺,提高蒸氨废液浓度,降低CaSO4含量。

[1] 马若欣,张向东.蒸氨废液物性参数的测定[J].天津化工,1999(01)