我厂甲醇工业废水处理方法

2014-12-03应冬梅

应冬梅,王 健

(1.大化集团大连碳化工有限公司,辽宁 大连 116610;2.大化集团硝铵厂,辽宁 大连 116308)

1 甲醇废水的组成及特点

我厂甲醇生产主要工序包括原辅料贮运、壳牌煤气化工序(包括磨煤及干燥、煤气化、除渣、除灰、湿洗、初步水处理、公用系统)、耐硫变换、低温甲醇洗、冷冻工序、压缩和合成、氢回收、甲醇精馏及贮存、硫回收和空分制氧。

生产过程中废水源有以下几方面:煤气化废水、低温甲醇洗废水、甲醇污水和生活污水。因本套装置采用粉煤灰气化技术,废水特性为高氨氮、高氰化物,同时也采用高温气化工艺,水质相对洁净,中等程度有机物污染。因各类废水水质迥异,直接合流将大大增加处理难度,所以进行分流处理。煤气化废水经初步水处理工序预处理后送往污水处理站。

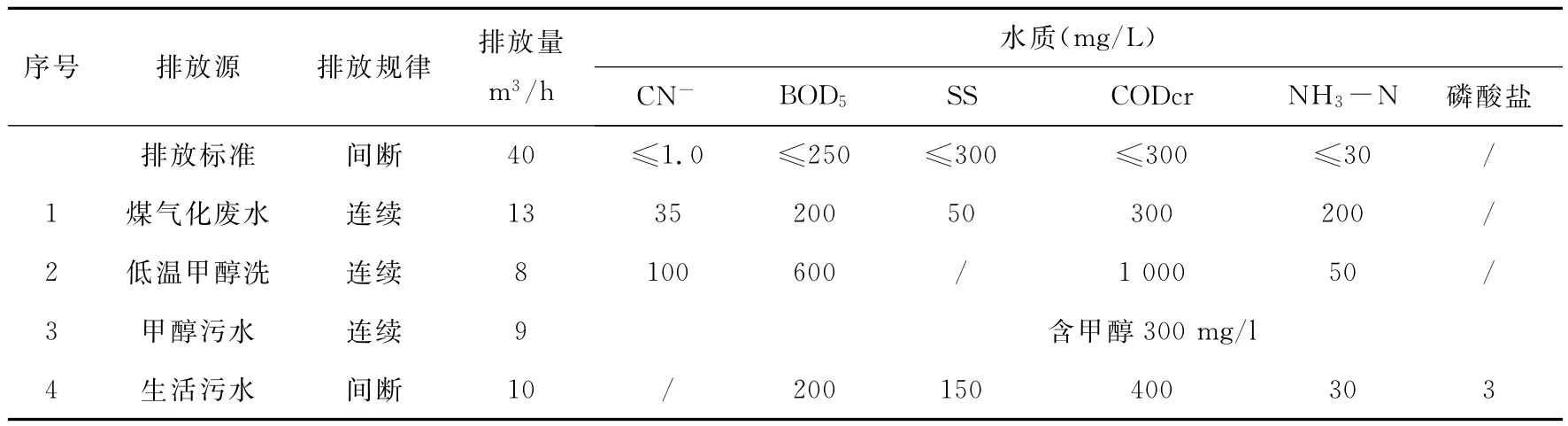

现有污水处理站设计处理能力Q=1 200m3/d,其中高浓度生产废水处理系统720m3/d,废水水质指标及排放标准如下表1。

表1 污水水质水量

由表1可知,甲醇废水的特点有:

1)工业废水的主要来源是煤气化废水和低温甲醇洗废水,占生产废水总量的70%;

2)煤气化废水虽经初步水处理,但仍含有浓度较高的氰根、COD、SS等,是甲醇废水中有害物质的主要来源;

3)高氨氮、高氰化物、大量有机物(甲醇以及其他杂醇)、油等有毒有害物质;

4)悬浮物以煤灰为主。

2 废水的处理措施

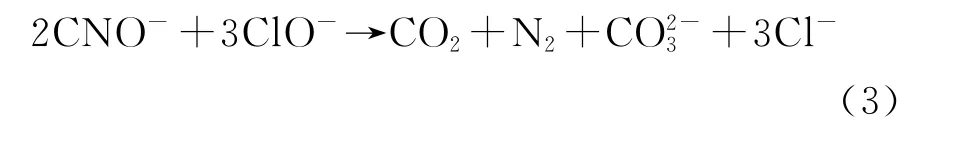

2.1 含氰废水处理

气化污水经气提澄清后,排除少量含盐量高的澄清水,水中含少量氰化物,以及低温甲醇洗排出的废水中含有高浓度氰化物,氰化物是剧毒物质,对人类的生活有很大危害,而且氰化物对活性污泥的抑制浓度为5~20mg/l,为避免对生化系统造成损害,首先我们把氰根处理掉。

采用碱式氯化法来处理含氰废水。

2.1.1 基本原理

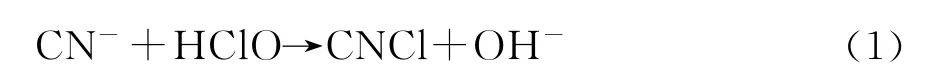

碱式氯化法破氰就是将氰根最终氧化分解成CO2和N2,反应式如下:

——不完全氧化反应

——不完全氧化反应

——完全氧化反应

反应(1)的反应速度取决于pH值、温度和有效氯的浓度。pH值、水温和有效氯的浓度越高,则水解的速度越快,而且在酸性条件下CNCl极易挥发,因此,操作时必须严格控制pH值。在破氰的过程中,pH值对氧化反应的影响很大,当pH值大于10时,完成不完全氧化反应只需5分钟;当pH值小于8.5时,则有氯化氢气体产生。完全氧化则相反,低pH值的反应速度较快。

2.1.2 实际处理方法

pH值可分为两个阶段调整,即第一阶段的加碱(氢氧化钠),使pH值大于10。

pH值大于10的条件下,加次氯酸钠不少于5分钟。

加酸(如硫酸),在pH 值降到7.5~8.0时,继续加次氯酸钠不少于5分钟。

检测氰化物浓度小于0.5mg/l,则可以排放。

2.2 生化处理废水

根据生产中的污染物情况及前期预处理可知,甲醇的污染程度为中等,生化性能良好,甲醇也可以作为SBR生化反应池反硝化时的除氧剂,无需任何处理手段,由于废水的高氨氮性,同时可采用SBR生物脱氮。

2.2.1 SBR工艺简介

SBR工艺是一种间歇式的活性污泥法,其特点是所有反应阶段均在同一反应池内完成,各反应阶段以时间顺序分成多个单元,再由时间串联成完整的处理过程。

2.2.2 SBR工艺流程

SBR污水生物处理工艺包括了进水、反应、沉淀、排水排泥四个操作过程。进水期:根据我们单位的生产废水流量30m3/h,SBR池的有效容积2 550 m3,共三个SBR池,初步设计进水期为1h。在进水期就开始曝气,采用蝶式曝气器。反应期:所谓反应期就是活性污泥分解CODcr的过程,本套装置的运行总周期为12h,首先曝气3h,接着将曝气器停掉,只保留混合液回流泵运行,称为搅拌,在充足的溶解氧情况下,对活性污泥进行搅拌2h,让活性污泥消耗生产废水中的NO-N,发生反硝化反应,接着再曝气3h,是活性污泥进一步分解甲醇等碳氢化合物。沉淀期:沉淀期就是将所有的转动设备均停掉,使SBR池的废水处于静置状态,这个时候,活性污泥会浓缩沉淀于SBR池底,而上部分就出现处理合格的生产废水,因为在静置的状态下,活性污泥的沉降性较好,沉淀静置期设计为1h。最后一步是排水,由于本套污水处理的产泥量较少,排泥的周期较长,因此在实际运行过程中,可以省略排泥这一步,只进行排水,排水时间为1h,与进水时间相同。

图1 甲醇废水工艺流程图

3 废水的处理存在问题及措施

3.1 存在问题分析

分别截取我们2010年和2011年2013年系统运行时的污水处理结果进行分析。

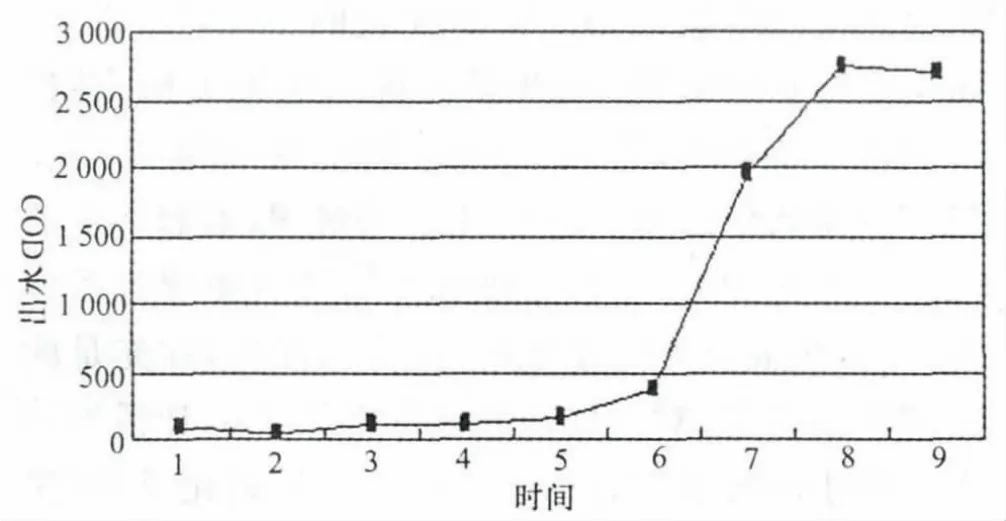

2010年10月开车期间在接收生产废水的过程中,出水的COD逐渐升高,直到最后的出水COD浓度达到2 700mg/l以上,基本失去处理能力,见图2。

图2 2010年10月开车期间出水COD数据

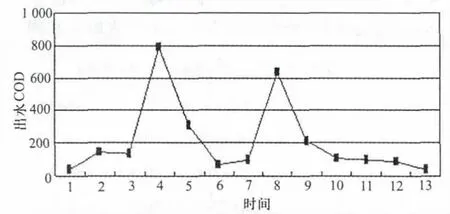

2011年5月-6月开车期间在接受生产废水的过程中,出水COD仍旧是逐渐升高,当出水浓度达到786mg/l后,对生化池进行闷曝,待出水浓度低于100mg/l以下时,重新接受生产废水,反复闷曝两次,最终出水合格,见图3。

图3 2011年5月~6月开车期间出水COD数据

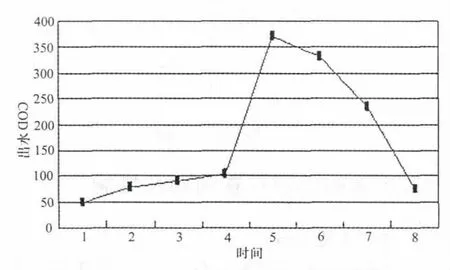

2013年接受生产废水时将以往的一次性进水改为间断少量进水,处理效果相对前两次要好一些,见图4。

图4 2013年10月开车期间出水COD数据

由图中可以分析出,2010年和2011年两年的系统运行初期,处理效果非常明显,运行几天后,处理效果急剧下降,最后失去处理能力。分析其中原因有如下几点:

1)进水负荷过高。由于污泥培养和驯化使用的是生活污水,生活污水中成分较好,也比较稳定,对活性污泥的冲击和影响较少;当生产废水进入生化池后,活性污泥遇到高流量和高浓度废水后,受到冲击影响,引发污泥上浮,进而处理能力逐渐下降。对于任何一个基于最大有机负荷设计的活性污泥系统,在非稳态运行条件下,如果仅利用系统内微生物的最大与最小生长速率差异性,建立一个“富营养”和“贫营养”之间交替转化的微生物生存环境是不够充分的,微生物在“贫营养”的生存环境时间较长时,适应“贫营养”环境后,当交替处于“富营养”时,微生物的驯化时间较短,水量大时,污水的停留时间不足,导致污水处理能力下降。

2)设备检修排放的部分润滑油以及部分设备漏油进入到污水系统,使微生物受到油的影响,污水处理能力下降。

3)废水中含有大量煤灰等悬浮物。煤气化系统排放大量的煤灰,进入生化池后,将微生物的菌胶团冲散,使微生物在缺氧和高浓度废水中生存时间缩短,进而处理能力逐渐下降。

4)氰根超标。由于煤气化和低温甲醇洗的废水中含有高浓度的氰根,经过一级破氰处理合格后,才能与精馏废水一起通过均质池混合均质,破氰处理不达标时,进生化池废水氰根过量,当氰化物的浓度达到微生物的抑制浓度,微生物出现中毒,水质逐步恶化,使污水处理能力下降。

3.2 解决对策

针对以上4个原因,采取相应的对策。第一个原因,可以通过减少进水时间,降低进水负荷,减少对活性污泥的冲击。缺点是在正常运行中,废水量较大,减少SBR池的进水量,会造成调节池和事故池负担。第二个和第三个原因,可以通过在源头阻断煤灰等悬浮物和设备润滑油进入污水系统。第四个原因,可通过加强对破氰池的操作,勤分析来水和出水水质,使氰根在合格范围内。

3.3 实际运行状况分析

SBR池在前期的驯化过程是在向池内投加甲醇废液,相对正常生产的甲醇废液的浓度和水量的差别较大,使SBR池内的微生物受到大水量和高浓度废水的冲击,微生物去除CODcr效率会突然下降,严重时污泥会上浮在SBR池上方,失去处理能力,使出水变混。这时应立即停止进水,在生化池内投加生活污水,并进行闷曝2~3天后,当污泥下沉,并沉降性较好时,开始进水并逐日增加进水量,直到微生物恢复正常。如果微生物已经解絮,必须补充新鲜污泥,并排放部分解絮的污泥,然后使用生产废水进行驯化。在进行闷曝的时候要严格控制溶解氧,当溶解氧过高会使污泥老化,曝气气强烈的搅动污泥,会打碎微生物的絮粒,使微生物死亡,失去处理CODcr的能力。

2010年和2011年运行期间,破氰池用鼓风机曝气,鼓风机出口压力为20kPa,当生产废水送进破氰池后,破氰池液位较高时,由于破氰池的液位压较高,鼓风机出口的气送不进破氰池内,导致破氰池无法曝气,致使破氰反应不完全,使氰根在SBR池内的浓度逐渐升高,最后氰根增加至对微生物的抑制浓度5~20mg/l,使活性污泥中毒死亡,丧失处理能力。

2013年破氰池的曝气使用空分送0.8MPa(G)的工厂空气,持续曝气,保持1#破氰池pH在10以上,并进行连续投加次氯酸钠,进行破氰反应,处理后的废水几乎没有氰根。从10月16日后,一次性投加约200m3的高浓度废水,进水CODcr已达到3 948mg/l,使污泥上浮,处理效果急剧下降,此次污水处理的效果下降主要还是因为原因一,活性污泥受到高浓度废水的冲击,且废水的停留时间不足,导致处理效果下降。

污水处理原来运行周期为12h,由于活性污泥受冲击比较大,且在SBR池内的停留时间较短,将原有的12h/周期,更改为24h/周期。且在进水时间上也做了很大调整,原来是一次性进水1h,对活性污泥的冲击很大,然后根据SBR程序进行进水、曝气、搅拌、静置、滗水,现更改为分多次进水,每次进水10min,这样对活性污泥的冲击较小,且运行周期加长,使污水的停留时间增长,可以充分发挥活性污泥的作用,降低CODcr。目前观察,处理效果比以前好很多。

4 结 语

污水处理正常运行重要的是控制好运行条件,污水处理的运行过程中应及时注意来水水质和水温的变化。实践证明,来水负荷急速增高易造成污泥中毒、解体等现象。污泥中毒、解体时应及时调整进水负荷,进行营养维护,必要时停止进水而闷曝一段时间。进水负荷和水温的变化易造成污泥膨胀、产生大量气泡,污泥一旦发生膨胀就很难控制。在运行中注意观察,通过控制曝气量、进水量、污水对污泥的冲击力等可提高污泥的效率。污水处理在运行过程中的人为可变因素很多,要及时根据实际情况调整各个阶段的运行周期、进水量、曝气量等,以保证污水处理的最佳处理状态。