余摆线铣和螺旋铣基础试验分析和应用(上)

2014-12-02东华大学上海201620章宗城

东华大学 (上海 201620)章宗城

高效加工的特征是:①增加单位时间切除切屑量。②减少工序数。③刀具寿命长,可以连续长期加工,从而使总的成本下降。在较复杂型面加工时,立铣刀用得很多。为实现立铣刀高效加工,在切削条件选择方面,有选小侧吃刀量ae、高转速和大侧吃刀量ae、较低转速这两种方案,前者多用于直径较小的整体立铣刀加工,后者多用于直径较粗、装可转位刀片立铣刀加工。

侧吃刀量也有称之为“周期进给量”PF。下面对此作一些基础的试验和分析,并分别对上述两种方案进行说明。

一、高转速、小侧吃刀量

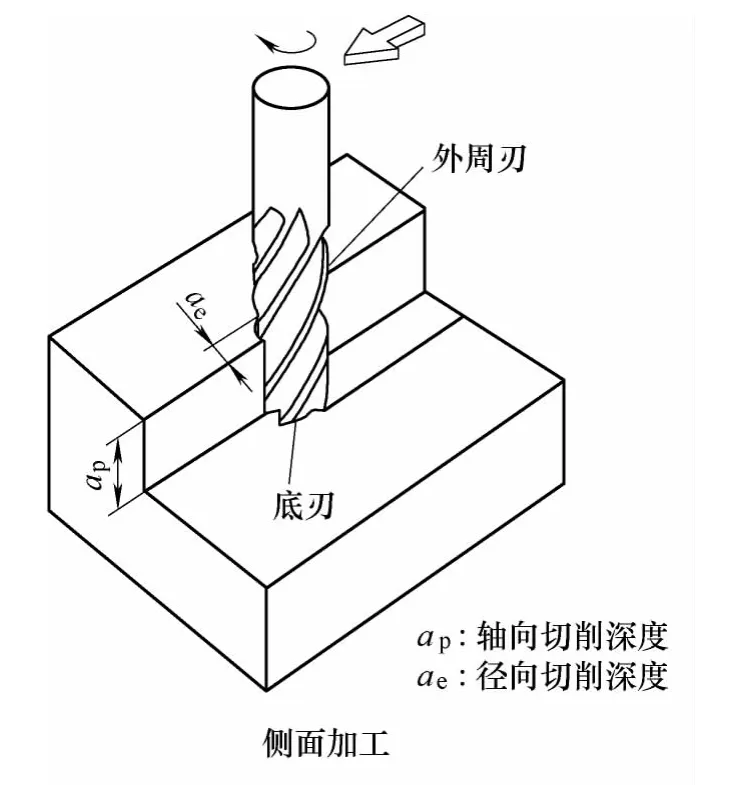

第一种方案是对较小直径的整体立铣刀,选高转速、小侧吃刀量ae(对立铣刀而言是沿其侧面径向的吃刀深度),以提高加工效率(见图1)。通常沿刀具轴向切入工件的距离ap一般称切深,我国标准按严格定义命名为背吃刀量。

图1 铣削的侧面加工

整体立铣刀,特别是在精加工时,每刃齿的进给量fz选得不大,但转速n 很高,因此进给速度F=nfzz (刃齿数)可达到很大,单位时间金属切除量=Faeap表示的生产效率就高。由计算式可知,刃齿数选得多也可提高每分钟进给量F 和生产效率。选择了小的ae,就有可能将它实现在淬火钢和难加工材料的侧面切削上。为了验证第一种方案的可行性,作了一系列基础性试验。

基础试验一:用直径同为10mm,以ae=2mm、ap=1.5mm,fz大致相同,刀具材料与转速不同的四种立铣刀同时侧面铣削50 钢(硬度200HBW)。①高速钢2 刃无涂层2MS 型,n=600r/min,fz=0.067mm。②高速钢涂层为(AlTi)N 的2 刃VA -2MS 型,n=1 400r/min,fz=0.068mm/z。③整体硬质合金2 刃带涂层(AlTiSi)N 的VC-2MS 型,n=3 100r/min,fz=0.063mm/z。④整体硬质合金6 刃带涂层(AlTiSi)N 的VC-MD 型,n=9 500r/min,fz=0.065mm/z。前两种因低速,在普通机床上即可试验,后两种在高速机床上试验。由以上试验条件可知,尽管每刃齿进给量fz大致相同,但四种立铣刀转速不同,齿数有异,每分钟进给量不同,每分钟的金属切除量就不相同,切除量单位是mm3/min,四种刀具的切除量值分别为2.4、5.7、11.7 和27.8。可知刀具材料、涂层、结构改善后,能应用高速机床、多齿刀具,以实现高转速,每分钟大进给,可使生产效率提高10 多倍。

基础试验二:切削力试验分析。在上述条件下,立铣刀转速提高,刀具对工件材料剪切角度变化,切屑变薄,经测定,实际切削力反而下降了。

基础试验三:进一步提高转速n 和降低侧吃刀量ae。侧吃刀量ae和每齿进给量取得小,刀具材料好,能适应高转速。以上优质的第四种即6 刃VCMD 效率最高。若取更高的转速25 000r/min,每刃齿的进给量保持为0.067mm/z,侧吃刀量ae则再减到1mm 和0.5mm,背吃刀量不变。挑战加工高硬度模具钢HPM1 (40HRC),其硬度几乎高出50 钢一倍,不但可以切削,而且每分钟的切除量可分别增加到150mm3/min 和75mm3/min。侧吃刀量为0.5mm 时,虽然每分钟切除量比其为1mm 时的少,但观测刀具的磨损量却很少,可继续使用,持续加工了共170m才磨损,总切除量1 275mm3。而径向切深为1mm 的加工了55m 就磨损,共切除825mm3。故知取小的每刃齿进给量和侧吃刀量,尽管切削速度和转速提得更高,不但效率进一步提高,而且可以加工较硬材料,立铣刀的寿命还可延长。取得了多方面的效果。减少了停机重磨时间和管理费用,大大地降低了总成本。

基础试验四:刀具材料与结构的比较试验与分析。基础试验一实际是用了不同的材料和涂层,这里分析并测定一下四种刀具的硬度与结构。无涂层的高速钢硬度不足1 000HV,高速钢的VIOLET 涂层(Al,Ti)N 是很优异的涂层,硬度达到2 800HV。切削速度与转速提高,切削温度也高,必须采用更耐高温、红硬性更高的刀具材料与涂层。试验较好和最好的VC-2MS 和VC-MD 采用了超细硬质合金基体和加上运用Miracal 技术代号为VC 的涂层,这种涂层氧化开始温度从一般涂层的600°上升到840°,硬度上升到3 200HV。四种立铣刀每刃齿的进给量大致一样,6 刃齿的VC-MD 比其他2 刃齿的齿数多3 倍,转速比其他3 种加快几倍甚至数十倍,因齿数增多,故单位时间实际分配到每刃齿的负荷不高,它的刀齿螺旋角较大,切削平稳,故由于以上原因使VCMD 型立铣刀胜出。三菱目前又进一步开发了代号为VF 的涂层,其氧化开始温度达到1 300°,硬度达到3 700HV,与基体结合力也更高,摩擦系数更低。预计使用它将达到更好效果。

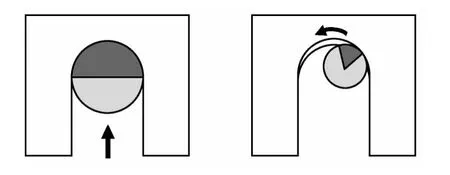

基础试验五:侧面铣削径向接触弧度大小的比较试验和分析。立铣刀铣侧面(见图2),此时接触的立铣刀外圆弧是径向切深ae的一段,其高度是轴向切深ap。每刃齿每转切除金属面积为A=ap·ae,同样的面积可由不同的ap和ae值构成。即A=ap1·ae1=ap2·ae2。由图2 可知,ae小则接触圆弧与接触时间短,排屑容易,切削温度低。尽管转速高,但这个较低温度使得总体温度受到限制,故有可能少用或不用冷却润滑液,或仅用压缩空气风冷。

图2 相同切屑面积不同切深分配

以上基础试验与分析证明了第一种方案的可行性。将这一方案与机床现代数控功能相结合,用于槽加工、圆弧加工、型面加工、孔加工和螺纹加工等方面,具体是采用两种插补方法即余摆线加工法和螺旋铣孔法。

1.余摆线加工法

余摆线亦称次摆线、延长外摆线,即动圆沿一定直线作无滑动的滚动时,动圆外或动圆内一点的轨迹。它又可称长(短)幅旋轮线。余摆线加工是用直径比槽宽小的立铣刀用侧面进行圆弧铣削的方法加工槽、型腔等,故其特征是:①将通常的立铣刀一半圆周弧长进行的槽加工变为小部分圆弧进行的侧面加工。②一般选立铣刀直径为槽宽的60%~80%左右(见图3)。理论上一把立铣刀可加工比它任意宽的槽。

图3 普通铣槽和余摆线法加工槽

这种方法的优点是:①改善了硬质合金立铣刀的切削条件,发热少,振动减少,可高速切削,排屑方便,刀具寿命可延长很多。②立铣刀切入和贯通后的切出时不需减速,提高了加工效率。③切削轻快,刀具损伤折断率大为减少,可实行夜间操作、无人操作。④对不锈钢、耐热钢等难加工材料的切削亦能胜任。⑤若能使用优质刀具材料、涂层与结构的立铣刀,譬如前述的VC-MD 型等,因耐高温,其切削深度又小,尚可加工55~65HRC 的淬硬工件,实现硬切削。⑥粗、精加工可用一把刀具,简化节省了相关时间和费用。

其缺点是:①加工前需编程。②必须使用高速机床,若使用普通低速机床,则效率可能比直接铣槽还要低。③切削长度加长了,使用高速钢刀具不行。

(1)加工实例一:同尺寸、材料槽用不同直径、齿数和结构立铣刀加工比较。在铬钼钢SCM315 上切宽10mm、深12mm 槽,均用涂层VC 的超微粒硬质合金立铣刀,但型号不同。一把是中等长度4 刃φ8mm、牌号VC-4MC、螺旋角30°;一把是中等长度6 刃φ6mm 并具有大螺旋角45°,牌号VC-6MH。两者均用新的余摆线方法切槽。因为材料相同,故切削速度亦相同,均为75m/min。但因直径不同,故φ8mm 刀的转速为3 000r/min,φ6mm 刀的转速为4 000r/min。两者的每刃齿进给量相同,均为0.027mm/z。因φ6mm 刀的转速快、刃齿数多,其每分钟进给量F 按前述公式计算为650mm/min,φ8mm的仅为324 mm/min。虽然φ6mm 刀转速高,但切削时接触工作圆弧较短,发热少,磨损与寿命大致相当,且φ6mm 刀的单价较低,因此在采用余摆线加工法时,合理选择直径较细、转速高的立铣刀,既可获得较高的生产效率,又比较经济。一般螺旋角大,参与切削长度长,切削力在长刀刃上被分散,故振动减轻、磨损减小,加工精度及加工表面质量高。要注意的是若螺旋角过大,垂直向下分力增大,则排屑性能会变差。本例都采用余摆线加工法,所选两种刀都提高了效率,同时指出了更优化的途径。

(2)加工实例二:新法与老法的比较。在淬火模具钢SKD61 (50HRC)上,铣宽10mm、深10mm槽。还是用两把材料涂层相同但直径不同、加工方法不同的立铣刀作比较。用余摆线法的是φ6mm 的VC-MD,用老铣槽法的是φ10mm 的VC-MD。二者的刃数均为6。由于是加工高硬的淬火钢,用老法的参与切削的刀刃圆弧长(1/2 周长),切削温度高,为此不得不减低切削速度用 30m/min,转速为960r/min,进给速度计算为200mm/min,轴向切深为1mm,切10 次完成加工。新方法因刀具工作弧度小,发热少,切削力小,故选用v=150m/min 高速切削,转速达8 000r/min,在这样的高转速进给速度高达2 900mm/min,且轴向切深ap一次达到10mm,径向切深ae取得很小为0.3mm。新法的效率比老法高4 倍。

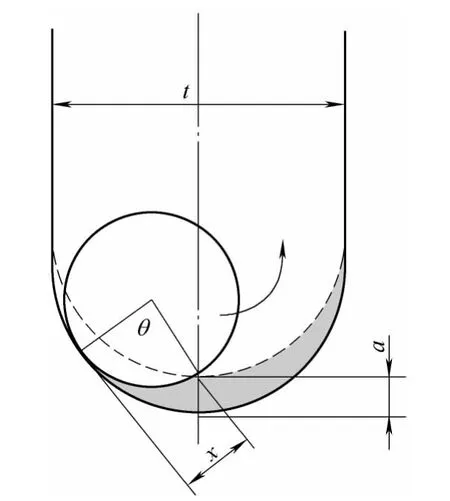

图4 所示为槽宽t、最大切削角θ 和此时的相关切削深度x,按此推算出合理的加工余量值a,可供参考使用(见附表)。

图4 切削角、槽宽、加工余量相互关系

余量a 的推荐值 (单位:mm)

2.螺旋铣孔法

孔加工通常有在实体材料上加工出孔的钻孔;在原有孔基础上将孔扩大的扩孔、镗孔;进一步提高孔精度、表面质量的铰孔、精镗孔、磨孔。以往铣孔这一词很少见到。切削技术发展至今,用铣刀作螺旋运动进给(公转)本身又自转的办法高效加工孔的方法已经实现。本质上它和余摆线加工一样,是立铣刀用其小部分圆周对工件进行高速小切深的圆弧切削。圆柱立铣刀作余摆线运动用于铣槽等,作螺旋线运动用于铣孔。各种标准的螺纹立铣刀作螺旋运动用于铣内螺纹孔。两法都在高效加工和加工难加工材料方面发挥了独到的优势(见图5)。

图5 螺旋铣孔法加工示意图

过去钻孔主要用麻花钻,其明显的特点是具有两条用以容屑排屑的螺旋槽,两槽间的距离构成钻芯,钻芯在钻头前端构成横刃,横刃处于钻头中心,具有很大的负前角,该处切削速度又为零,根本不能切削,全靠机床轴向向下的推力将中心这部分材料挤溃才加工出孔来,强度较小的材料还可以,强韧的难加工材料、淬硬材料就难了,这是其固有缺点之一。钻孔时,钻头三面被工件材料包围,切削刃一直在工作,连续作业,切削温度持续提高,钻头易磨损,加工质量差,这是其固有缺点之二。为保持钻头一定的强度和刚性,钻头的螺旋槽不能做得太宽太深,这样就影响了容屑、排屑,且切屑与加工表面直接接触摩擦刮擦,孔的内壁加工质量不高,这是其缺点之三。而螺旋铣孔时,铣刀的中心已不是工件的中心,属偏心加工,刀具的直径不等于工件的直径。孔比刀具大,散热情况大大改善,铣孔和余摆线铣削一样,只是刀具的部分圆弧参与切削,刀刃是断续切削,不切削时,该部分刀刃被空冷,故生成切削热大大减少。工件孔比刀具大,又是极利于排屑的。

螺旋铣孔至少需4 个参数:①立铣刀自转转速N1。②立铣刀的公转转速N2。③立铣刀偏离工件中心距离(偏心距)e。④沿孔轴线立铣刀的轴向进给速度F。

螺旋铣孔法可以显著提高加工孔的质量,较顺利地加工难加工材料和复合材料的孔,可达到较高的质量要求,减免后加工工序,从而缩短了加工周期。且一把刀可以加工比它粗的不同直径的孔、复杂形状的孔,缩短了研发专用刀具的时间和成本。可以少用、不用冷却润滑液,易于实现自动化。

通常除了特殊的立铣刀,一般螺旋铣孔都需要在工件上预先加工出一个较小的孔。下面举两个加工实例。

(1)在模具钢SKD61 (47HRC)上螺旋铣孔,使用能加工淬火钢的VC-2MB 球头立铣刀(φ6mm),工件上已有底孔φ5.8mm,要求加工孔径为φ6.3H7,孔深21mm。取刀具转速为2 650r/min,进给速度F=50mm/min,螺旋进给的距离等于0.02mm/r,可知半分钟不到就加工完了。还达到了H7 的较高精度要求,表面粗糙度值达到Ra=0.19~0.25μm,圆度达到4.4~6.4μm。

(2)在模具钢SKD11 (62HRC)型腔中用φ10mm 的球头立铣刀螺旋加工φ15mm 孔,转速为5 000r/min,每转进给量0.3mm/r 顺铣,压缩空气冷却,高效顺利地实现了加工。型腔的其他部位的形状,为提高加工效率,也有可能用余摆线方法进行加工。

利用同样原理尚可进行螺纹铣削。图6 所示为用以色列Vargus 公司的硬质合金整体特殊螺纹立铣刀一次钻孔并切出顶端倒角,如步骤②所示;还可以圆弧切入作行星运动切出退刀槽,如步骤④所示;尚可铣螺纹,如步骤⑤所示。其余各步骤为开始的定位①,刀具的圆弧切入、退让,圆弧退出等。德国BASS 公司也有类似的刀具。

图6 特殊结构立铣刀的多工序一次加工

(待续)