压电驱动式微挤压成形系统设计及实验研究

2014-12-01陈飞飞齐乐华周计明关俊涛徐乙人

陈飞飞,齐乐华,周计明,关俊涛,徐乙人

(西北工业大学 机电学院,西安710072)

随着电子、医疗器械以及微机电系统领域的快速发展,兼具轻、薄、短、小等特征的各类多功能产品不断涌现,相关的金属零部件日益趋向微小化,微小型零件制造工艺市场需求巨大[1,2]。微挤压作为一种典型的微塑性成形工艺,因成形的微小型零件具有尺寸精度高、表面质量好、力学性能优良、近终成形等优点而受到国内外研究者的广泛关注。Cao等[3]基于电机驱动,构建了高速桌面微挤压系统,每分钟可挤压150~200个微型零件。Chan等[4,5]采用通用模具组件,在液压试验机上进行了微挤压成形实验,探讨了材料本征尺度效应,并对微挤压过程中的界面摩擦进行了研究。Saotome等[6]选择压电陶瓷作为微驱动器,成功挤压出模数为0.01、齿数为10的微型齿轮。王匀等[7]自行设计了温挤压微成形系统,并对微挤压过程中坯料的流动行为进行了数值模拟。受微小化带来的“尺度效应”影响,微挤压过程中的摩擦、各向异性、变形不均匀性更为突出,挤压速度、成形载荷等成形参数对微挤压成形零件质量影响显著[8,9]。为保证成形质量,对微挤压装备的驱动部分提出了更高的要求。传统的驱动方式如电机驱动、液压驱动在微小变形量下难以达到较高的控制精度。而压电陶瓷驱动利用压电陶瓷的逆压电效应产生的机械变形为冲头提供挤压载荷,具有体积小、位移分辨率高、变形参数(伸长量、伸长速率)精确可控等特点,更符合微挤压成形精度需求。压电驱动的不足之处在于压电陶瓷的输出特性决定了其公称载荷小、行程短,限制了成形材料的范围和行程。这两个关键问题的成功解决是压电驱动式微挤压成形技术能否广泛应用的基础。

针对上述问题,本工作构建了一种压电驱动式微挤压成形实验系统,采用“滑轮-丝杠-楔块”机构的自动进给来实现持续挤压,采用温成形工艺改善金属成形性来扩大系统可成形材料的范围,并通过ZnAl4合金微型齿轮的成形对成形系统进行了实验验证。

1 压电驱动式微挤压成形系统的设计

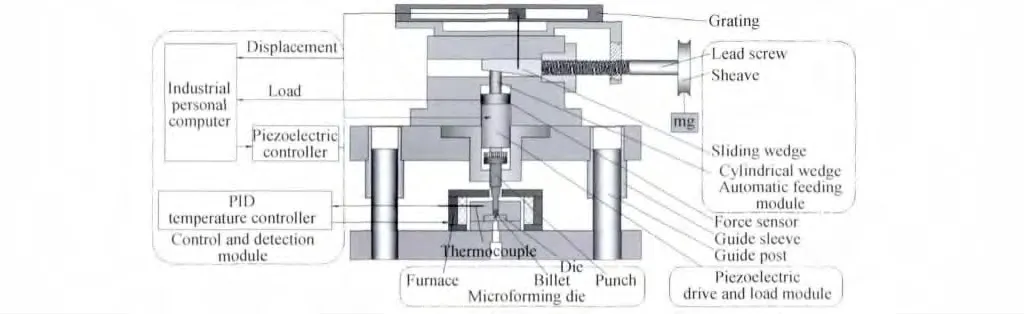

压电陶瓷作为微挤压驱动器时,存在挤压行程短、公称载荷小等问题。为实现大行程的持续挤压,需要依靠自动进给机构实施进给;为扩大公称载荷内成形材料的范围,需借助辅助工艺降低坯料塑性变形阻力。基于上述要求开发了压电驱动式微挤压成形系统,如图1所示。该系统由驱动加载模块、自动进给模块、微成形模具组件以及成形控制与检测模块等四部分组成。在一定成形温度下,通过压电陶瓷的循环伸缩加载,配合“滑轮-丝杠-楔块”机构的自动进给,推动与压电陶瓷浮动联接的凸模以低速、恒速挤压凹模型腔内的坯料,实现微型零件的挤压成形。

1.1 驱动加载模块

压电驱动式微挤压成形系统采用压电陶瓷为加载机构,通过其逆压电效应产生的电致伸长来提供微挤压成形载荷,推动凸模挤压坯料,实现微型零件的挤压成形。

图1 压电驱动式微挤压成形实验系统Fig.1 Experiment system of micro-extrusion based on piezoelectric actuator

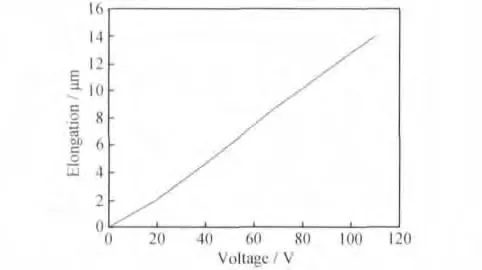

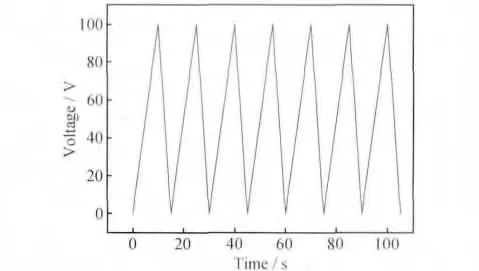

系统选用的PSt150/20/18VS25型压电陶瓷最大挤压力为11000N,其伸长量随电压的变化曲线如图2所示。从图2中可以看出,压电陶瓷伸长量随电压的变化接近线性,输出速率均匀,可以通过控制电压输入模式来精确实现低速、恒速挤压。此外,压电陶瓷的额定行程较短,因此电压控制选用循环工作模式,如图3所示。在循环工作模式下,依靠进给机构的自动进给,串联相邻电压循环下的压电陶瓷伸长量,即可实现持续挤压。

图2 压电陶瓷输出特性曲线Fig.2 The output curve of piezoelectric actuator

图3 循环工作模式Fig.3 The cyclic working mode

1.2 自动进给模块

压电陶瓷达到设定输出位移极限后,停止通电,压电陶瓷收缩,凸模与压电陶瓷间产生间隙。此时需要依靠进给机构推动压电陶瓷再次紧贴凸模,消除此前产生的间隙,完成一次进给。

为了克服手动调节丝杠旋钮[10]、“压簧-楔块”机构结合手动预紧[11]等进给方式存在的手动控制成形效率低以及进给量控制精度难以保证等缺陷,设计了“滑轮-丝杠-楔块”结构作为进给机构。压电陶瓷收缩时,由悬挂在滑轮上的重物产生转矩驱动丝杠旋转,进而推动滑动楔块沿水平导轨前移,滑动楔块与圆柱楔块之间的斜面配合将滑动楔块的水平位移转化为圆柱楔块的垂直位移,圆柱楔块下移时提供一定的预紧力,使得压电陶瓷伸长端始终紧贴凸模,完成自动进给。压电陶瓷再次通电伸长时,楔块与丝杠均自锁,压电陶瓷推动凸模挤压坯料。在进给过程中,重物提供的驱动转矩是恒定的,因而能确保始终推动滑动楔块前移进行自动进给,相对丝杠旋钮、压簧-楔块机构等进给方式而言,“滑轮-丝杠-楔块”组合机构成形效率更高,且进给量可以自适应调节。

1.3 微成形模具组件

微成形模具是微挤压设备中的关键部件,其制造精度直接影响成形零件的精度。为保证成形精度,齿轮凹模采用精细线切割加工制得,模数为0.2,齿数为6,工作表面粗糙度Ra<1μm。考虑到成形加热需求,模具材料选用耐磨、耐热疲劳性好的热作模具钢3Cr2W8V,其热处理后洛氏硬度为55,可满足实验需要。为避免偏心负荷产生的弯曲力矩损坏凸模,提高挤压件的成形精度,凸模与挤压桶的对中通过导柱导套导向结构来保证。微挤压成形力较大,若在热态下强制脱模,势必对零件表面造成损伤。为此,本挤压成形采用后件顶前件的方法,即在成形过程中不强制脱模,待成形齿轮长度符合要求后,切下,放入新坯料继续挤压,以此类推。

1.4 成形控制与检测模块

成形控制与检测模块由工控机、压电陶瓷控制器、PID温控仪、测力传感器以及光栅尺等组成。系统使用工控机按给定的控制策略输出数字信号至压电陶瓷控制器,控制压电陶瓷的伸长量与伸长速率;采用电阻丝加热炉、K型热电偶及智能温控仪组合的方式实现成形温度的精确控制。微挤压成形过程中需要记录的挤压力和位移将分别由测力传感器、光栅尺进行实时检测。

2 实验结果与分析

为了测试系统方案,利用所搭建的压电驱动式微挤压成形实验系统对微型齿轮的成形进行了实验研究。实验材料选择ZnAl4合金,坯料为φ4mm×4mm的圆柱,微挤压过程中采用精细颗粒的石墨与硅油的混合物做润滑剂。

2.1 预紧力对持续挤压效果的影响

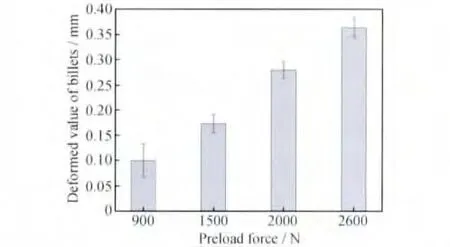

压电陶瓷的通电伸长量较小,而装置中各零部件在配合时存在间隙,且装置受力时不可避免地产生微小形变,因此,需要施加预紧力来消除各零部件间的间隙,并使装置产生充分的预变形,这样压电陶瓷通电伸缩时的动载荷才能通过凸模充分作用到坯料上。因而,由自动进给机构所产生的预紧力大小决定了其实现持续挤压的实际效果[11,12]。

为探讨预紧力对持续挤压效果的影响,实验调节悬挂重物重力,分别在预紧力为900,1500,2000,2600N时挤压微型齿轮。采用图3所示电压控制模式,压电陶瓷以2μm/s的伸长速率工作30个循环,持续输出位移0.36mm,坯料理论压缩变形量为0.36mm。图4为不同预紧力下的坯料变形量,不同预紧力对成形有着显著的影响,随着预紧力的增大,坯料变形量增大,微挤压成形效率得到提高。当预紧力达到2600N时,压电陶瓷相邻工作循环之间的输出位移得到了有效的串联,并充分作用于坯料。此时,由“滑轮-丝杠-楔块”机构实现的持续挤压效果显著。

图4 不同预紧力下坯料实际变形情况Fig.4 Deformed value of billets with different preload force

2.2 成形温度对挤压力的影响

考虑到温成形兼具冷成形中良好的表面质量和应变硬化以及热成形中较低的成形力和更好的成形能力[7,13],选择温成形工艺来改善金属流动性,降低挤压所需成形载荷,拓宽压电驱动式微挤压成形技术可成形材料范围。温成形温度一般介于室温与金属再结晶温度之间。再结晶温度T可采用下式确定[14]:

式中T0为金属的热力学熔化温度,ZnAl4合金熔化温度在387℃左右,因而确定其温成形温度介于20~270℃之间。

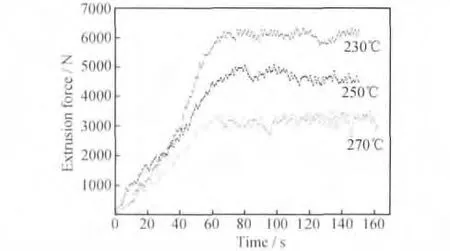

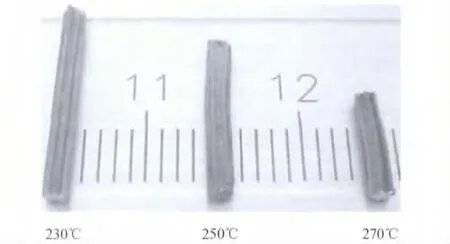

为探讨成形温度对挤压力的影响,实验选定预紧力为2600N,分别在成形温度为230,250,270℃时挤压齿轮。实验挤压力曲线如图5所示,成形温度对挤压力的影响明显。随着成形温度的增加,稳定挤压阶段的挤压力随之减小,成形温度在由230℃增加至270℃时,成形所需挤压力减小50%左右。三种温度下成形的微齿轮如图6所示,除齿轮脱模时受力沿轴向弯曲外,微齿轮齿廓清晰,表面无裂纹,在230~270℃的温成形温度范围内,微齿轮成形质量均较好。因此,在压电陶瓷输出推力量程一定的情况下,通过合理的成形温度改善材料流动性,可以大幅度减小挤压抗力,进而可扩大成形材料范围。

图5 不同温度下的挤压力曲线Fig.5 Curves of extrusion force at different forming temperatures

图6 不同温度条件下成形的微齿轮零件Fig.6 Results of micro-extrusion tests at different forming temperatures

2.3 微型齿轮成形质量分析

实验成功得到m=0.2,z=6的微型齿轮,其横截面显微金相照片如图7所示。从图中可以看出,齿轮轮廓清晰,沿齿廓表面没有毛刺产生。这是由于在挤压过程中,金属材料处于三向压应力作用下,材料被压入凹模工作带,金属表面在高压下受到模具表面的熨平,因此,具有较高的尺寸精度和较低的表面粗糙度。

图7 微型齿轮凹模及成形齿轮显微照片(a)齿轮凹模;(b)成形齿轮Fig.7 Optical microscope photos of micro-gear die and micro-gear(a)micro-gear die;(b)micro-gear

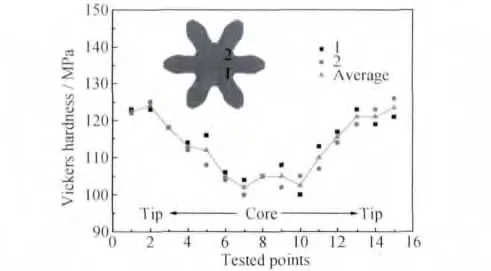

为了进一步检测挤压成形微型齿轮的力学性能,利用Duramin-A300型显微硬度计对微型齿轮成形件横向截面的显微硬度分布进行了测定。选取载荷为0.5kg、保压时间10s,测量轨迹沿齿尖开始经过齿轮心部直到另一齿尖结束,沿2条径向线分别测量两次并取统计结果,如图8中插图所示。从两次测量结果及所得平均值可看出,由于齿轮齿部的金属变形程度和加工硬化要比中心部位大,其显微硬度值高于齿轮中心部位。这种硬度分布使得齿轮工作部分的强度高于心部,利于提高齿轮的抗疲劳强度。微型齿轮的检测结果表明基于上述解决方案的压电驱动式微挤压成形系统可以成形质量良好的微型零件。

图8 微型齿轮表面硬度分布Fig.8 Vickers hardness of the micro-gear surface

3 结论

(1)研制了一种压电驱动式微挤压成形实验系统,通过压电陶瓷的伸缩加载,配合“滑轮-丝杠-楔块”机构的自动进给,可实现持续挤压成形。

(2)预紧力和成形温度对压电驱动式微挤压成形影响显著。调节预紧力至2600N时可以获得良好的进给效果和较高的成形效率;成形温度由230℃增加至270℃时,挤压ZnAl4合金所需挤压力减小50%左右。

(3)成形微型齿轮齿廓清晰、显微硬度分布合理,证明压电驱动式微挤压成形系统可以成形出质量良好的微型零件。

[1]GEIGER M,KLEINER M,ECKSTEIN R,etal.Microforming[J].Annals of the CIRP,2001,50(2):445-462.

[2]单德彬,郭斌,王春举,等.微塑性成形技术的研究进展[J].材料科学与工艺,2004,12(5):449-453.SHAN De-bin,GUO Bin,WANG Chun-ju,etal.Development in micro forming process[J].Materials Science and Technology,2004,12(5):449-453.

[3]CAO J,KRISHNAN N,WANG Z,etal.Microforming:experimental investigation of the extrusion process for micropins and its numerical simulation using RKEM[J].Journal of Manufacturing Science and Engineering,2004,126:642-645.

[4]CHAN W L,FU M W,YANG B.Study of size effect in microextrusion process of pure copper[J].Materials and Design,2011,32:3772-3782.

[5]DENG J H,FU M W,CHAN W L.Size effect on material surface deformation behavior in micro-forming process[J].Materials Science and Engineering:A,2011,528:4799-4806.

[6]SAOTOME Y,IWAZAKI H.Superplastic backward microextrusion of microparts for micro electro mechanical systems[J].Journal of Materials Processing Technology,2001,119:307-315.

[7]王匀,孙日文,许帧英,等.温挤压微成形系统及其数值模拟研究[J].材料工程,2008,(4):47-50.WANG Yun,SUN Ri-wen,XU Zhen-ying,etal.Investigation into the system and numerical simulation of warm microextrusion[J].Journal of Materials Engineering,2008,(4):47-50.

[8]周健,王春举,单德彬,等.热变形参数对微型齿轮成形影响的实验研究[J].材料科学与工艺,2006,14(2):144-147.ZHOU Jian,WANG Chun-ju,SHAN De-bin,etal.Experimental study on effect of thermal deformation parameters on forming process of microgears[J].Materials Science and Technology,2006,14(2):144-147.

[9]郭晓琳.Zr基块体非晶合金等温变形及纳米晶化行为研究[D].哈尔滨:哈尔滨工业大学,2008.

[10]WANG Chun-ju,SHAN De-bin,ZHOU Jian,etal.Key Problems in microforming processes of microparts[J].J Mater Sci Technol,2007,23(2):283-288.

[11]付佳伟,齐乐华,周计明,等.微挤压成形系统的设计与实现[J].塑性工程学报,2010,17(1):33-35.FU Jia-wei,QI Le-hua,ZHOU Ji-ming,etal.Design and implementation of the micro-extrusion forming system[J].Journal of Plasticity Engineering,2010,17(1):33-35.

[12]郑善伟,杨方,齐乐华,等.塑性微挤压成形力变化规律的实验研究[J].塑性工程学报,2011,18(2):41-44.ZHENG Shan-wei,YANG Fang,QI Le-hua,etal.Experimental investigation on pressure variation during plastic micro-extrusion[J].Journal of Plasticity Engineering,2011,18(2):41-44.

[13]ENGEL U,EGERER E.Basic research on cold and warm forging of microparts[J].Key Engineering Materials,2003,236(1):449-456.

[14]赵震,陈军,吴公明.冷温热挤压技术[M].北京:电子工业出版社,2008,165.