pH值对超级13Cr钢在NaCl溶液中腐蚀行为与腐蚀膜特性的影响

2014-12-01姚小飞谢发勤王毅飞

姚小飞,谢发勤,王毅飞

(西北工业大学 航空学院,西安710072)

随着市场对石油和天然气能源需求的不断增长,油气田的开采量日益增加,其所面临的地质环境和开采条件也越来越复杂[1,2]。由之所引发的问题也是逐渐增多,其中腐蚀问题最为严重,油管腐蚀破坏已经对油气田造成了严重的经济损失甚至发生了重大的安全事故[3,4]。尤其在酸性油气田,油气井内的酸性介质环境对油管的腐蚀最为严重[5],同时,为了提高油气井的产量,经常采用酸化工艺对油气井进行酸化,从而造成了油气井内酸性的增大,同样对油管造成了严重的腐蚀破坏。因此,开发耐腐蚀油管材料和研究其耐腐蚀性成为石油管工业研究的热点[6]。耐腐蚀性优良的13Cr油管在腐蚀严重的油气田逐渐被应用[7],目前可用于耐腐蚀油管的材料种类不多,镍基合金材料虽然具有良好的耐腐蚀性[8],但其成本太高,而普通耐腐蚀油管其耐腐蚀性又不尽如人意,综合考虑耐腐蚀性的要求和成本因素,超级13Cr油管具有较好的应用前景[9]。

超级13Cr油管钢与普通13Cr油管钢相比[10],其降低了C含量,抑制Cr以碳化物相析出,增加Ni含量以获得单相马氏体,增加Mo,Ti,Nb,V等合金元素起到细化晶粒,使其具有更好的耐腐蚀性能[11]。随着油气井深度的加深,井内的介质环境均愈加复杂和苛刻,由此对油管的腐蚀产生重大的影响,因此对作为主要耐腐蚀油管材料的超级13Cr油管钢的抗腐蚀性能研究很有必要,本工作采用全浸泡腐蚀实验方法,研究了超级13Cr油管钢在不同pH值NaCl溶液中的腐蚀行为和钝化膜特性,分析了其在不同pH值NaCl溶液中的耐腐蚀性和腐蚀膜层的电性能,以探讨超级13Cr油管的在酸性介质中的抗腐蚀性能及其在酸性油气田的应用。

1 实验

1.1 实验材料及试样

实验材料为超级13Cr油管钢,其化学成分为(质量分 数/%,下 同):C 0.029,Si 0.21,Mn 0.45,P 0.0016,S 0.0012,Cr 13.3,Mo 1.92,Ni 4.85,V 0.025,Ti 0.036,Cu 1.59,其余为Fe。浸泡挂片试样规格为60mm×10mm×3mm,成膜电化学片试样规格为φ15mm×3mm,将试样表面用水砂纸打磨(至1000#),酒精清洗,再用丙酮超声波清洗,风干后备用。

1.2 实验方法及设备

采用全浸泡腐蚀实验方法,1000mL的烧杯为浸泡容器,注入溶液,将试样悬挂于容器的溶液中,保证试样面积与溶液体积比大于1∶20,封闭容器口。溶液为5%NaCl溶液,利用冰乙酸(CH3COOH)调节溶液pH 值分别为6.0,4.5,3.5和2.5,实验温度为室温(大约20℃),压力为正常大气压,溶液均为除氧,挂片试样浸泡时间为90天,成膜电化学片试样浸泡时间为7天,实验在恒温水浴锅中进行。电化学片试样通过浸泡腐蚀在其表面进行成膜,成膜后的电化学片试样用蒸馏水清洗、酒精清洗,风干后,采用PARSTAT2273型电化学测试系统在浓度为3.5%的NaCl溶液中对成膜电化学片试样进行电化学测试,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。浸泡腐蚀实验结束后,挂片试样表面用蒸馏水清洗、然后用酒精清洗,风干后,采用JSM-5800型扫描电镜(SEM)观察腐蚀形貌,采用OXFORD1515型能谱分析(EDS)和D/MAX-2400型X射线衍射仪(XRD)分析腐蚀产物,最后用盐酸清洗试样表面的腐蚀产物后,采用FR-300MKll型电子天平进行称量,计算试样失重。

2 结果分析

2.1 腐蚀形貌

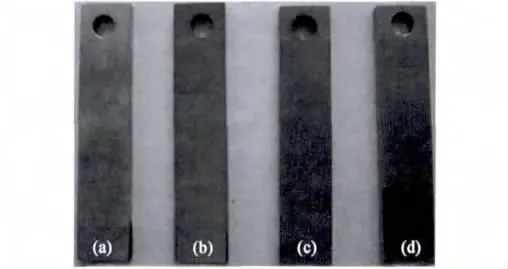

超级13Cr钢在不同pH值NaCl溶液中全浸泡腐蚀后的试样宏观形貌如图1所示,可以看出,试样表面均发生了不同程度的全面腐蚀,在pH6的溶液中,试样表面呈现浮锈的锈蚀形貌,可见金属光亮;pH值为4.5和3.5的试样表面呈现严重的全面腐蚀形貌,未见金属色泽;pH值为2.5的试样表面变暗变灰,略有金属色泽。从试样表面腐蚀的宏观形貌来看,在pH4.5和pH3.5的溶液中,试样的腐蚀最为严重,在pH2.5的溶液中,腐蚀程度次之,而在pH6.0的溶液中,腐蚀性对较为轻微。这说明超级13Cr钢在酸性的溶液介质中,当溶液pH值大于4.5时,其发生腐蚀的倾向性随溶液pH值的减小而增大;当溶液pH值小于4.5时,其发生腐蚀的倾向性随溶液pH值的减小而减小。

图1 超级13Cr钢在不同pH值NaCl溶液中全浸泡腐蚀试样表面宏观形貌 (a)pH6.0;(b)pH4.5;(c)pH3.5;(d)pH2.5Fig.1 The surface macro morphologies of corrosion scales on super 13Cr tubing steels in NaCl solution with different pH values (a)pH6.0;(b)pH4.5;(c)pH3.5;(d)pH2.5

超级13Cr油管钢试样在不同pH值的NaCl溶液中浸泡腐蚀后的微观形貌如图2所示,可以看出,在pH6的溶液中,试样表面呈现轻微的点蚀形貌;在pH4.5的溶液中,试样表面呈现均匀腐蚀的形貌,并具有大量的颗粒状腐蚀产物,被腐蚀表面较为疏松;在pH3.5的溶液中,试样表面也呈现均匀腐蚀的形貌,被腐蚀表面较为致密,但是出现了裂纹,并且具有少量的颗粒状腐蚀产物;在pH2.5的溶液中,试样表面平整均匀,未见有点蚀和疏松的腐蚀形貌。腐蚀微观形貌表明,在pH6的溶液中,超级13Cr钢发生点蚀;在pH4.5和pH3.5的溶液中,超级13Cr钢均发生全面腐蚀,所不同的是,在pH4.5的溶液中,试样腐蚀表面疏松,不能保护基体,而在pH3.5的溶液中,试样腐蚀表面较为致密,可以减缓基体的腐蚀;在pH2.5的溶液中,试样腐蚀表面非常均匀致密,可以较好地保护基体。这说明了随着NaCl溶液酸性的增大,超级13Cr钢发生点蚀的倾向性减小,而发生全面腐蚀的倾向性增大,其表面腐蚀膜层的致密度也随之增大,当pH值小于2.5时,其表面腐蚀膜层十分均匀致密。

Cl-半径较小,且具有较强的穿透力[12],溶液中含有Cl-时其穿透扩散性增强[13],溶液穿透钝化膜后与金属接触发生腐蚀,从而形成点蚀,点蚀的长大过程加速了钝化膜的破坏,在pH6的NaCl溶液中试样的腐蚀形貌也证实了这一过程。局部点蚀破坏钝化膜的同时,在钝化膜被破坏处的金属表面与溶液接触形成新的钝化膜,在酸性溶液中H+可以减缓了Fe被氧化为Fe2+的速率[14],虽然Cl-导致溶液穿透超级13Cr钢试样表面钝化膜的穿透力增强,但是由于溶液中H+在存在,溶液穿透钝化膜后与Fe发生反应的速率降低,因此抑制了点蚀的发生和长大过程,因此,随着溶液pH值的减小,溶液中的H+数量增大,超级13Cr钢发生点蚀的倾向性减小,其表面腐蚀膜层的致密度也随之增大。

图2 超级13Cr钢在不同pH值NaCl溶液中全浸泡腐蚀试样表面微观形貌的SEM图(a)pH6.0;(b)pH4.5;(c)pH3.5;(d)pH2.5Fig.2 SEM images of corrosion scales on super 13Cr tubing steels in NaCl solution with different pH values(a)pH6.0;(b)pH4.5;(c)pH3.5;(d)pH2.5

2.2 腐蚀速率

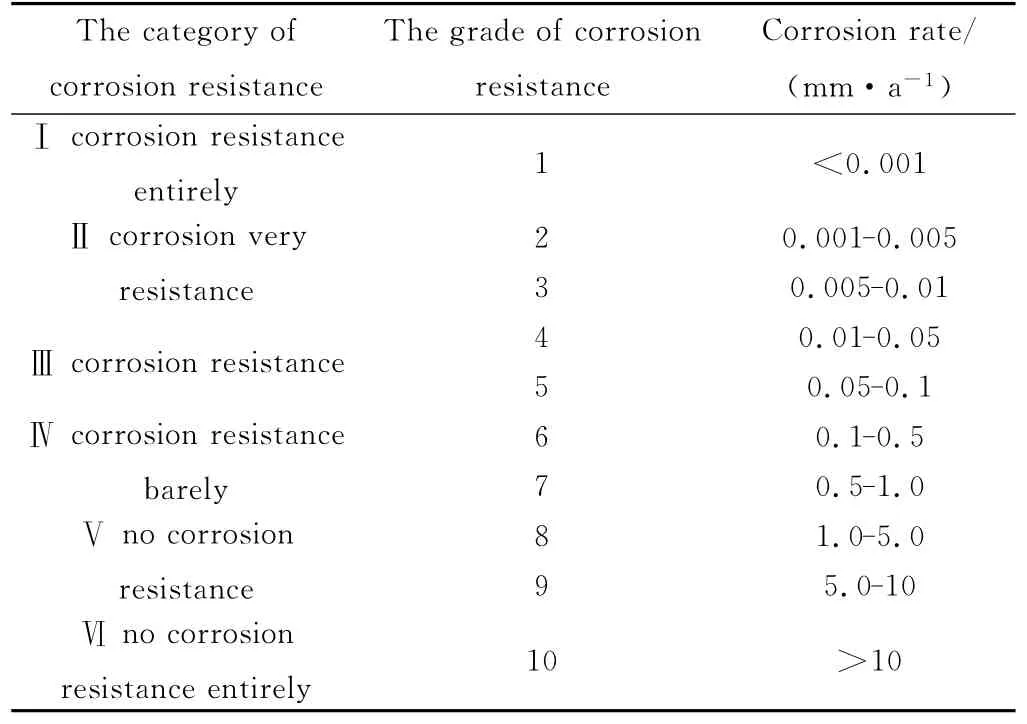

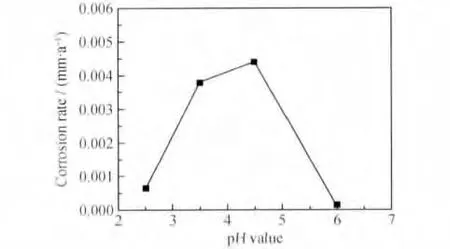

对腐蚀前后的试样进行称重,采用失重法计算的超级13Cr钢在不同pH值NaCl溶液中浸泡腐蚀实验的腐蚀速率,其结果见表1所示。依据腐蚀速率对超级13Cr钢在不同pH值溶液中的耐蚀性进行评价,表2为均匀腐蚀耐腐蚀性分类及等级标准[15],可知,在pH 6的NaCl溶液中时,超级1 3Cr钢属于完全耐腐蚀,在pH4.5和pH3.5的溶液中时属于很耐腐蚀,在pH2.5的溶液中时属于完全耐腐蚀,这说明超级13Cr钢在酸性的NaCl溶液中具有较好的耐腐蚀性能。

表1 超级13Cr钢在不同pH值NaCl溶液中的腐蚀速率Table 1 The general corrosion rate of super 13Cr tubing steels in NaCl solution with different pH values

表2 全面腐蚀的10级标准Table 2 Ten grade standard of general corrosion

超级13Cr钢在NaCl溶液中的腐蚀速率与pH值之间的关系如图3所示,可以看出,当在pH值大于4.5的溶液中时,超级13Cr钢的腐蚀速率随着溶液pH值的减小而增大,其抗蚀性随之降低;但是当pH小于4.5时,超级13Cr钢的腐蚀速率随着溶液pH值的减小而减小,其抗蚀性随之增强。

图3 超级13Cr钢试样在NaCl溶液中腐蚀速率与pH值的关系Fig.3 The relations between the pH values and corrosion rate of super 13Cr tubing steels in NaCl solution

2.3 腐蚀产物

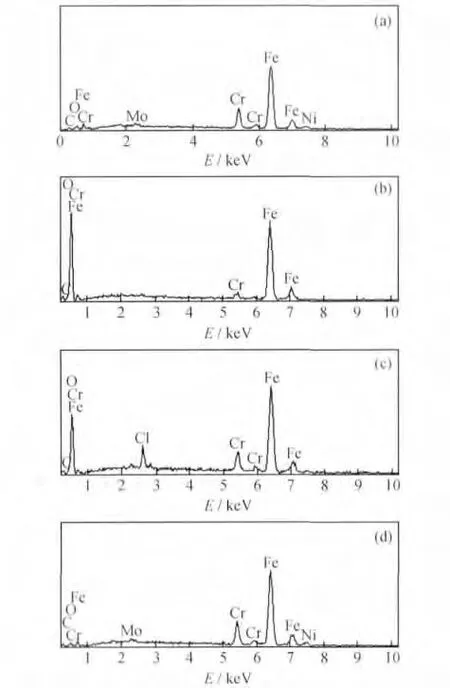

对超级13Cr钢试样在不同pH值NaCl溶液中表面的腐蚀产物进行了EDS分析,其EDS图谱如图4所示,可以看出,EDS图谱中均显示了O-Cr-Fe峰,所不同的,在pH6.0和pH2.5的溶液中,O-Cr-Fe峰值较低,元素O的含量也较低,说明试样发生的腐蚀较为轻微,而在pH4.5和pH3.5的溶液中,O-Cr-Fe峰值较高,元素O的含量也较高,说明试样发生的腐蚀较为严重。EDS分析结果表明,超级13Cr钢在酸性NaCl溶液介质中的腐蚀产物由Fe和Cr的氧化物组成。

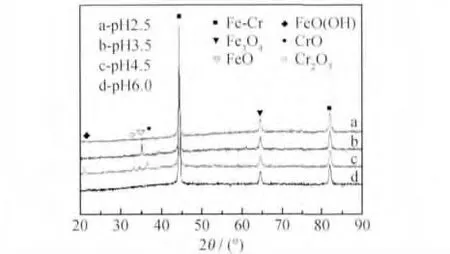

对超级13Cr钢试样在不同pH值NaCl溶液中表面的腐蚀产物进行了XRD分析,其XRD图谱如图5所示,可以看出,在pH6.0和pH2.5的溶液中,XRD图谱中只出现了Fe-Cr峰和Fe3O4峰,说明其腐蚀产物主要为Fe的氧化物,而在pH3.5的溶液中,XRD图谱中出现了Fe-Cr峰、Fe3O4峰和FeO峰,说明其腐蚀产物也主要为Fe的氧化物组成,在pH4.5的溶液中,XRD图谱中出现了Fe-Cr峰、Fe3O4峰、FeO峰、CrO峰和Cr2O3峰,说明其腐蚀产物主要由Fe和Cr的氧化物组成。

图4 超级13Cr钢在不同pH值NaCl溶液中腐蚀表面EDS图谱(a)pH6.0;(b)pH4.5;(c)pH3.5;(d)pH2.5Fig.4 EDS energy spectrum on samples corrosion surface of super 13Cr tubing steels in NaCl solution with different pH values(a)pH6.0;(b)pH4.5;(c)pH3.5;(d)pH2.5

图5 超级13Cr钢在不同pH值NaCl溶液中腐蚀表面XRD图谱Fig.5 XRD spectra of sample corrosion surface of super 13Cr tubing steels in NaCl solution with different pH values

2.4 腐蚀膜层的极化曲线

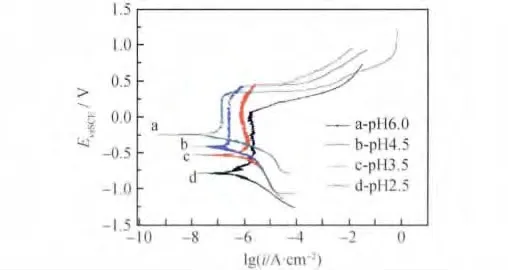

对超级13Cr钢电化学试样表面在不同pH值的NaCl溶液中分别进行成膜,对其膜层在3.5%NaCl溶液中测试其极化曲线,结果如图6所示,对极化曲线进行塔菲尔拟合,结果见表3。极化曲线均存在不同程度的钝化区间,表明超级13Cr油管钢在不同pH值的NaCl溶液中所成的膜层均具有一定的钝化特性,随溶液pH值的减小,超级13Cr油管钢表面腐蚀膜层的自腐蚀电位负移,自腐蚀电流增大,维钝电流增大,但是钝化区间增大,说明溶液pH值的减小,其膜层的钝化性增强。

图6 超级13Cr钢试样在不同pH值NaCl溶液中成膜后的极化曲线Fig.6 The polarization curves of passive films on super 13Cr tubing steels at different passive in NaCl solution with different pH values

表3 超级13Cr钢试样在不同pH值NaCl溶液中钝化膜层的极化曲线塔菲尔拟合结果Table 3 The fitting results for the polarization curves of passive films on super 13Cr tubing steels at different passive in NaCl solution with different pH values

2.5 腐蚀膜层的交流阻抗图谱

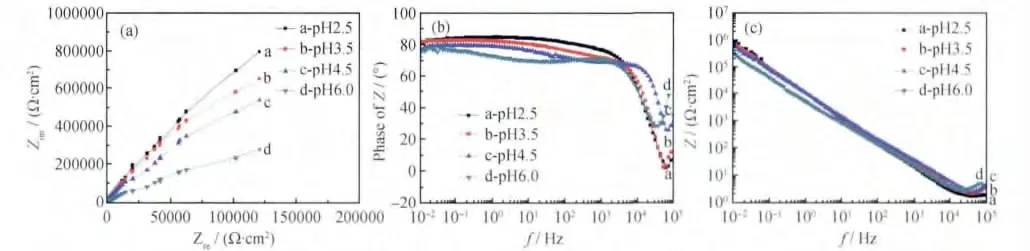

溶液特性的变化可以影响基体表面被腐蚀膜层的组成与结构,进而影响其腐蚀膜层的电性能,对超级13Cr钢电化学试样表面在不同pH值的NaCl溶液中分别进行成膜,对其膜层在3.5%NaCl溶液中测试其交流阻抗性能,结果如图7所示。从Nyquist曲线中可以看出,在低频区实分量和虚分量呈现线性相关性,表明此电极过程为扩散控制,说明超级13Cr钢电化学试样表面在不同pH值的NaCl溶液中的膜层具有较好的抗电化学腐蚀性,而在高频区出现压扁的容抗弧,表明此电极过程为电荷传递控制,且容抗弧的半径随成膜NaCl溶液pH值的减小而增大,表明其腐蚀膜层对基体的保护作用随NaCl溶液pH值的减小而增强。从Bode曲线可以看出,相位角-频率曲线表明,相位角在0.01~10000Hz的范围内处于常相位角状态(即相位角几乎不随频率的变化而改变),这表明该合金表面处于钝化状态,随着成膜溶液pH值的降低,相位角有不同程度的增大,说明膜层的钝化能力有不同程度的增强,这也反映了该膜层对基体的保护作用增强,但是在pH2.5和pH3.5的溶液中,相位角出现了两个峰,高频相位峰对应于钝化膜的形成,低频相位峰对应于钝化膜表面的沉积膜,钝化膜层和沉积膜层均呈现钝化特性[16],因此在pH2.5和pH3.5的溶液中试样表面腐蚀膜层更能有效地保护基体;相应的阻抗模-频率曲线也相应地由一段直线段组成,说明膜层的阻抗由一个时间常数确定。对图7的交流阻抗图谱采用等效电路进行分析,如图8所示,其中Rs为溶液电阻,C为双电层电容,Q为常相位角原件、用来表达电容C的参数发生偏离时的物理量,R1和R2分别为膜层电阻和传递电阻,对该等效电路进行拟合,结果见表4。可知,随成膜NaCl溶液pH值的减小,溶液电阻Rs减小、钝化膜电阻R1和传递电阻R2均增大,而双电层电容C均减小,说明随成膜NaCl溶液pH值的减小,腐蚀膜层的致密性增大,离子穿越膜层的阻力增大,膜层对基体的保护作用增强。

图7 超级13Cr钢在不同pH值NaCl溶液中成膜后的交流阻抗图谱(a)Nyquist曲线;(b)Bode图(相位角-频率曲线);(c)Bode图(模-频率曲线)Fig.7 The electrochemical impedance spectroscopy of passive films on super 13Cr tubing steels at different passive in NaCl solution with different pH values (a)Nyquist plot;(b)Bode plot(phase angle-frequency plot);(c)Bode plot(module-frequency plot)

图8 图7中的阻抗图谱所采用的拟合等效电路图Fig.8 Equivalent electronic circuit used for fitting impedance showed in fig.7

不锈钢表面钝化时,起始的成膜反应发生在基体-溶液界面,基体的溶解速率远大于溶解产物在溶液中的扩散速率,经过一定时间后,当基体表面溶解产物的浓度大于其溶解度时在其表面形成完整的膜层,从而抑制了钝化膜的进一步溶解,金属-溶液界面体系转变为金属-膜-溶液界面体系,钝化膜的生长是通过膜中离子的迁移来实现的,膜的生长速率和溶解速率达到动态平衡时形成稳定的钝化膜。不锈钢表面的钝化膜具有多层结构[17],一般为外层富Fe的氧化物,而内层富Cr的氧化物,较为致密,对基体具有保护作用,而Mo主要集中在外层,内层很少,可以抑制不锈钢的溶解,阻止了腐蚀进一步的产生。本工作对腐蚀膜的分析可知,超级13Cr钢在实验溶液中所成钝化膜主要由Fe3O4和Cr2O3组成,因此超级13Cr钢在酸性NaCl溶液中所成钝化膜的外层主要由Fe3O4组成,而钝化膜的内层主要由Cr2O3组成。已有的研究表明,Fe在H2O中可发生化学反应[18],即Fe+2H2O→Fe(OH)2+2H++2e可知,元素Fe在H2O中易被氧化形成Fe2+,同时生成H+,因此溶液pH值的减小,使得溶液中的H+增加,可使其反应逆向进行,从而可以抑制Fe被氧化成Fe2+,因而随着pH值的减小,超级13Cr钢在酸性溶液中的钝化性能增强,其表面钝化膜层对基体的保护作用也随之增强。另一方面,钝化膜同时存在形成和溶解两个过程,H+作用一般有两个,一个是促进Fe溶解形成钝化膜,另一个是溶解不致密钝化膜,超级13Cr钢在酸性溶液中时,其钝化膜外层不致密的Fe氧化物发生溶解,同时钝化膜内层致密的Cr氧化物的阳极作用[19],使得钝化膜外层的Fe离子不断氧化成高价态稳定的氧化膜,随后生成更致密的氧化物膜。

表4 图8中阻抗谱的拟合结果Table 4 The fitting results for the impedance spectroscopy showed in fig.8

3 结论

(1)超级13Cr钢在酸性的NaCl溶液中具有较好的耐腐蚀性能,当在pH值大于4.5的溶液中时,超级13Cr油管钢的腐蚀速率随着溶液pH值的减小而增大,其抗蚀性随之降低;但是当pH小于4.5时,超级13Cr钢的腐蚀速率随着溶液pH值的减小而减小,其抗蚀性随之增强。

(2)随着溶液pH值的减小,超级13Cr钢在酸性的NaCl溶液中发生点蚀的倾向性减小,而发生全面腐蚀的倾向性增大,其腐蚀产物由Fe和Cr的氧化物组成。

(3)超级13Cr钢在酸性的NaCl溶液中其表面的腐蚀膜层具有钝化特性,随着溶液pH值的降低,其腐蚀膜层的钝化性能增强,随之该腐蚀膜层对基体的保护作用增强。

[1]吕祥鸿,赵国仙,张建兵,等.超级13Cr马氏体不锈钢在CO2及H2S/CO2环境中的腐蚀行为[J].北京科技大学学报,2010,32(2):207-212.LU Xiang-hong,ZHAO Guo-xian,ZHANG Jian-bing,etal.Corrosion behaviors of super 13Cr martensitic stainless steel under CO2and H2S/CO2environment[J].Journal of University of Science and Technology Beijing,2010,32(2):207-212.

[2]陈长风.油套管钢CO2腐蚀电化学行为与腐蚀产物膜特性研究[D].西安:西北工业大学,2002.

[3]徐鸿麟.油管钢高温高压H2S/CO2及CO2腐蚀行为研究[D].兰州:兰州理工大学,2005.

[4]YIN Z F,ZHAO W Z,TIAN W,etal.Pitting behavior on super 13Cr stainless steel in 3.5%NaCl solution in the presence of acetic acid[J].J Solid State Electrochem,2009,13:1291-1296.

[5]李鹤林,韩礼红,张文利.高性能油井管的需求与发展[J].钢管,2009,38(1):1-9.LI He-lin,HAN Li-hong,ZHANG Wen-li.Demand for and de-velopment of high-performance OCTG[J].Steel Pipe,2009,38(1):1-9.

[6]DMITRY S,DEREK P,BILL H.The electrochemistry of 13%chromium stainless steel in oil field brines[J].Electrochemica Acta,2005,50:4109-4116.

[7]陈长风,姜瑞景,张国安,等.镍基合金管材高温高压 H2S/CO2环境中局部腐蚀研究[J].稀有金属材料与工程,2010,39(3):427-432.CHEN Chang-feng,JIANG Rui-jing,ZHANG Guo-an,etal.Study on local corrosion of nickel-base alloy tube in the environment of high temperature and high pressure H2S/CO2[J].Rare Metal Materials and Engineering,2010,39(3):427-432.

[8]NICE P,MARTIN J.Application limits for super martensitic and precipitation hardened stainless steel bar-stock materials[C]//2005NACE Corrosion Conference.Houston:NACE International,Paper NO 05091.

[9]MARCHEBOIS H,LEYER J.SSC performance of a super 13%Cr martensitic stainless steel for OCTG:three-dimensional fitness-for-purpose mapping according to PH2S,pH and chloride content[C]//2007NACE Corrosion Conference.Houston:NACE International,Paper NO 07090.

[10]MIYATA Y,KIMURA M.Effects of chemical components on resistance to intergranular stress corrosion cracking in super martensitic stainless steel[C]//2007NACE Corrosion Conference.Houston:NACE International,Paper NO 07092.

[11]董超芳,关矞心,程学群.pH值对高温高压水中304L不锈钢应力腐蚀开裂的影响[J].北京科技大学学报,2010,32(12):1569-1573.DONG Chao-fang,GUAN Yu-xin,CHENG Xue-qun.Effects of pH values on the stress corrosion cracking of 304Lstainless steel in high-temperature and high-pressure water[J].Journal of University of Science and Technology Beijing,2010,32(12):1569-1573.

[12]唐子龙,李超,李辉.NaCl液膜下碳钢腐蚀速率及其与环境因素的关联性[J].中国腐蚀与防护学报,2010,30(1):67-71.TANG Zi-long,LI Chao,LI Hui.Corrosion rate of carbon steel under liquid layer containing Cl-and its correlation wite environment control factors[J].Journal of Chinese Society for Corrosion and Protection,2010,30(1):67-71.

[13]TAI Wen-ta,CHEN Ming-shan.Stress corrosion cracking behavior of 2205duplex stainless steel in concentrated NaCl solution[J].Corrosion Science,2000,42:545-559.

[14]胡艳玲,胡融刚,邵敏华.不锈钢钝化膜形成和破坏过程的原位ECSTM 研究[J].金属学报,2001,37(9):965-970.HU Yan-ling,HU Rong-gang,SHAO Min-hua,etal.In situ ECSTM investigation on formation and breakdown of passive film for polycrystalline stainless steel[J].Acta Metallurgica Sinica,2001,37(9):965-970.

[15]刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2006:15-18.

[16]田伟.G3镍基合金H2S/CO2腐蚀及表面膜电化学行为研究[D].西安:西北工业大学,2012.

[17]HAKIKI N B,BOUDIN S,RONDOT B,etal.The electronic structure of passive films formed on stainless steels[J].Corrosion Science,1995,37(11):1809-1816.

[18]VALERIA A A,BRETT M A.Characterization of passive film formed on mild carbon steel in bicarbonate solution by EIS[J].Electrochi Acta,2002,47:2081-2087.

[19]程学群,李晓刚,杜翠薇,等.316L不锈钢在醋酸溶液中的钝化膜电化学性质[J].北京科技大学学报,2007,29(9):911-915.CHENG Xue-qun,LI Xiao-gang ,DU Cui-wei,etal.Electrochemical properties of passivation film formed on 316Lstainless steel in acetic acid [J].Journal of University of Science and Technology Beijing,2007,29(9):911-915.