铝青铜聚酯封严涂层的制备和可磨耗性能评价

2014-11-30安宇龙赵晓琴周惠娣陈建敏

杨 杰,安宇龙,赵晓琴,陈 杰,周惠娣,陈建敏

(1中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,兰州730000;2中国科学院大学,北京100049)

现代航空发动机采用压气机使空气增压升温,得到的高温压缩空气在燃烧室与燃料燃烧产生高温燃气对涡轮叶片做功从而为压气机和涡轮机提供驱动力,并经由尾部喷口高速喷出为飞机提供动力。为了提高航空发动机的效率、降低油耗,应该尽量减小压气机、涡轮机叶片尖端与机闸之间的间隙[1-4]。在机闸内表面通过热喷涂技术制备可磨耗封严涂层,与叶片形成密封摩擦副,可以有效减小这一间隙,同时该涂层所具有的多孔结构和较低的硬度可以避免损伤叶片尖端[5,6]。此外,封严涂层需要承受高速气流的冲蚀作用,必须具有一定的机械强度[7,8]。综合这两方面的要求,可磨耗封严涂层的组分一般有:(1)金属或者陶瓷作为骨架支撑涂层;(2)石墨、聚酯等作为造孔组分,在降低涂层硬度的同时也可作为低温润滑组分;(3)h-BN,CaF2/BaF2,膨润土等作为高温封严涂层的润滑组分[9-12]。

钛合金具有较高的机械强度和较低的密度,是发动机中压气机叶片的常用材料;而对压气机进行气路封严主要有铝硅-石墨/聚酯和镍-石墨两类可磨耗涂层。随着对发动机性能要求的提高,需要进一步提高压气机的增压比,这也不可避免地造成了压气机工作温度的升高,传统的铝硅涂层使用温度较低(<400℃)[13],难以作为更高温度下的封严涂层;而镍基涂层硬度较高,不宜与钛合金叶片配副[14]。Metco公司开发的铝青铜-聚酯涂层(604NS,605NS和610NS系列)可以作为540℃以下的可磨耗封严涂层使用,国内对这种涂层的研究报道还较少。另外,可磨耗封严涂层是一种大厚度大面积涂层,对喷涂粉末需求量极大,须设法降低粉末原料的成本[1]。基于此,本工作采用机械混合制备了铝青铜聚酯复合喷涂粉末,并采用大气等离子喷涂沉积了相应涂层,通过滑动摩擦实验对比考察了该涂层与Metco 605NS涂层的可磨耗性能。

1 实验

1.1 喷涂粉末

实验粉末原料见表1。利用聚酯易吸附的特点,采用不规则形状铝青铜合金粉末(KF130)和极细的聚酯粉末(CGZ-351-8)通过机械混合制备了用于喷涂的复合粉末。由此制得的粉末(聚酯质量分数为10%)外观更接近于纯的聚酯粉末,这是由于聚酯密度小,体积分数大,且吸附于金属颗粒外表面造成的。

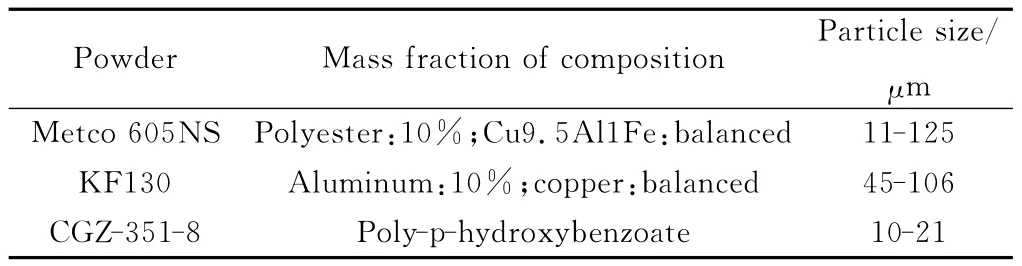

表1 喷涂粉末的成分组成与粒径Table1 Composition and particle size of the sprayed powder

1.2 涂层制备

采用APS-2000A大气等离子喷涂设备在1Cr18 Ni9Ti不锈钢基底上(φ25mm×7.75mm)沉积铝青铜聚酯可磨耗涂层。喷涂前用丙酮超声清洗底材,并对表面喷砂粗化以提高涂层结合强度。喷涂前基底预热至90℃,喷涂角度为(90±5)°,喷涂过程中保持温度不超过150℃,喷涂参数见表2。涂层1为Metco 605NS涂层,涂层2为混合粉末涂层。采用X射线衍射仪(D/Max-2400)对喷涂态涂层进行相组成分析。

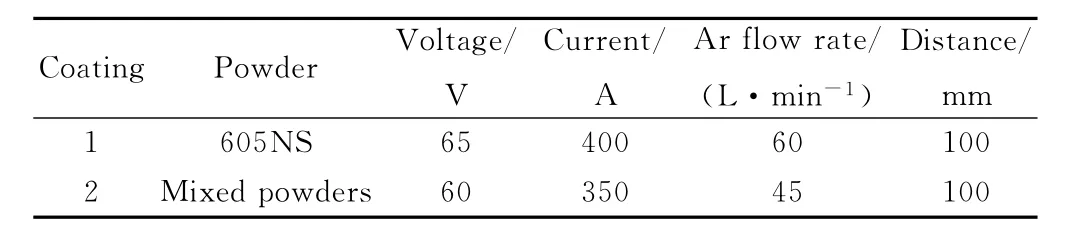

表2 涂层喷涂参数Table2 Spraying parameters of the coatings

1.3 涂层的滑动摩擦实验

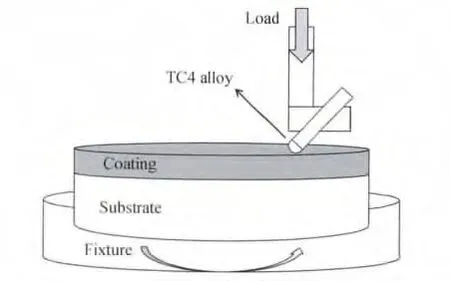

滑动摩擦实验采用CSM高温摩擦磨损试验机,采用销盘式点接触的实验方式,图1示出了摩擦实验原理。实验所用对偶销为TC4(Ti6Al4V)合金,销前端为半径3mm半球,摩擦实验前由金相砂纸打磨至表面光滑无划痕。为使实验初期钛合金对涂层有较大侵入深度,实验所用载荷为10N(侵入深度约40μm)。实验转速为500r/min,时间为2000s,实验温度分别为室温(25℃),200℃,400℃。实验前所有试样和销都经丙酮除油除污。摩擦实验后通过扫描电子显微镜(JSM-5600LV)观察涂层磨痕,由表面轮廓仪(Micro-XAM非接触式三维轮廓仪)测量涂层磨损体积,结合对偶钛合金的磨损情况考察两种涂层的可磨耗性能。

图1 摩擦实验装置示意图Fig.1 Schematic diagram of the frictional tester

2 结果与讨论

2.1 喷涂粉末与涂层表征

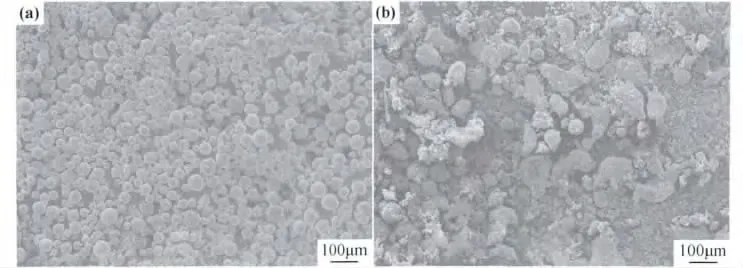

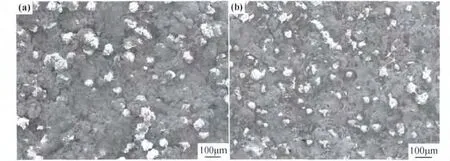

图2为两种喷涂粉末的扫描电镜照片。Metco 605NS喷涂粉末具有较高球形度,金属颗粒粒径较大且表面光滑平整,聚酯颗粒粒径较小且表现出一定程度的团聚。在混合粉末中,聚酯也表现出团聚现象,且在不规则形状的金属颗粒表面吸附。在可磨耗封严涂层中,聚酯作为造孔剂和低温下的润滑组分,可以降低涂层硬度和摩擦因数从而保护叶片不受损伤。但是聚酯与金属密度差别大,在喷涂焰流中容易发生分层影响涂层质量。因此,聚酯粉末在金属颗粒表面的吸附团聚,一定程度上可以抑制喷涂过程中两种组分的分层,减小喷涂过程中聚酯的损失。

图2 喷涂粉末扫描电镜照片(a)Metco 605NS;(b)混合粉末Fig.2 SEM images of the sprayed powders(a)Metco 605NS;(b)mixing powder

图3为两种涂层表面的扫描电镜照片。电镜照片中亮色组分为聚酯。可以看出,涂层2中存在更多聚酯和孔隙。聚酯在320℃以上开始分解,在420℃以上出现明显失重[15],因此在喷涂过程中部分聚酯被烧蚀而在涂层中形成孔隙。此外,金属颗粒在等离子焰流中熔化后高速撞击基底,快速冷却和铺展过程中也形成大量微孔隙[16]。涂层2的显微组织中具有更多孔隙和聚酯,这是由于聚酯在金属颗粒表面的吸附有利于提高其在涂层中的含量,而不规则形状的铝青铜粉末有利于增大涂层中的孔隙。

图3 喷涂态涂层表面扫描电镜照片(a)涂层1;(b)涂层2 Fig.3 SEM images of the surface of the as-sprayed coatings(a)coating 1;(b)coating 2

2.2 涂层滑动摩擦磨损实验

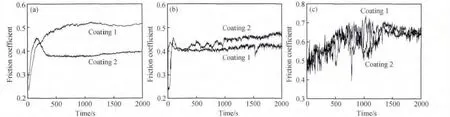

图4示出了不同温度下,两种涂层与钛合金对偶配副时摩擦因数随时间的变化曲线。可以看出,在室温和200℃下,两种涂层均表现出较低且稳定的摩擦因数,这是由于铝青铜和聚酯在低温下均具有减摩作用。而在400℃下,两种涂层摩擦因数显著升高且波动较大,这可能有两方面因素,一方面是聚酯的烧蚀使涂层失去部分润滑作用,另一方面铝青铜在高温下减摩作用有限。

图4 不同温度下摩擦因数随时间变化曲线(a)25℃;(b)200℃;(c)400℃Fig.4 Friction coefficient curves versus time at different temperatures(a)25℃;(b)200℃;(c)400℃

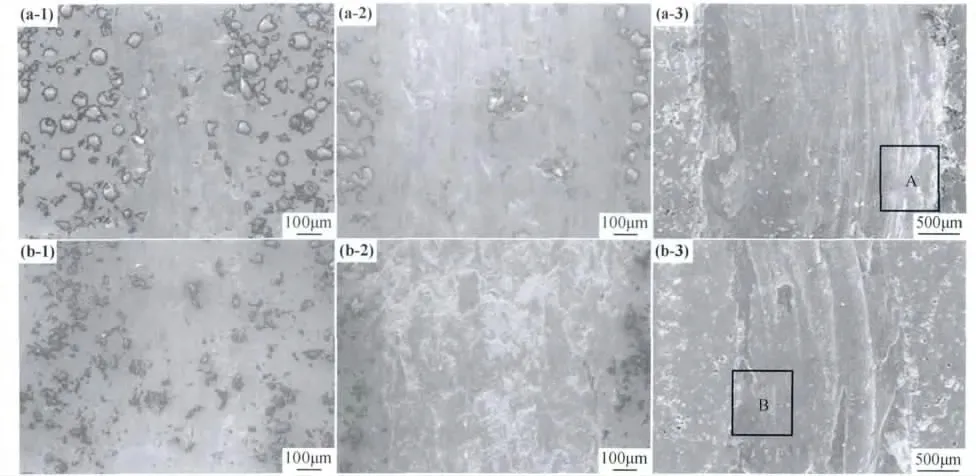

图5 不同温度下涂层磨痕扫描电镜照片(a)涂层1;(b)涂层2;(1)25℃;(2)200℃;(3)400℃Fig.5 SEM images of worn scars of coating 1(a)and coating 2(b)at different temperatures(1)25℃;(2)200℃;(3)400℃

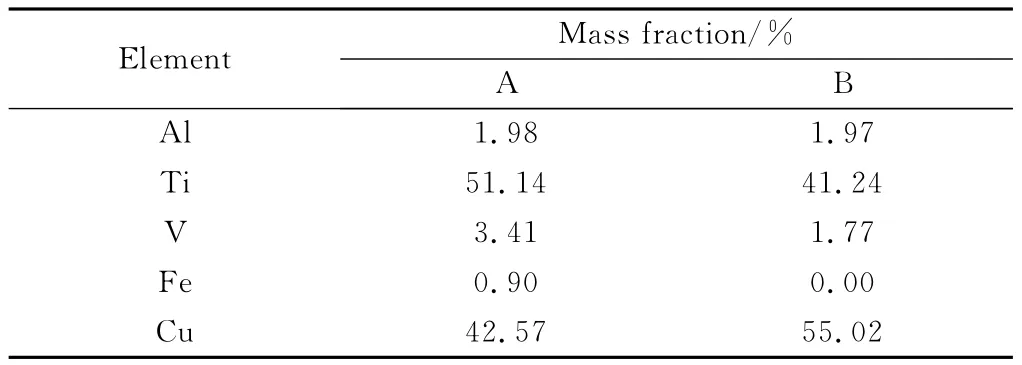

图5为不同温度下两种涂层磨痕的扫描电镜照片。在室温和200℃下,两种涂层磨痕内光滑平整,磨损机制均表现为黏着和犁削。而在400℃下,两种涂层磨损量均显著增大,磨痕内存在明显的塑性变形和致密化,磨损机制表现为黏着剥落和犁沟。此外,由图5(a-3),(b-3)中 A,B两区域内 EDS元素组成分析结果(见表3)可以看出,涂层磨痕表面存在黏着转移的Ti合金元素,这说明在高温下摩擦配副的黏着转移是相互的。

表3 400℃下涂层磨痕内元素组成Table3 EDS analysis of the worn scars of coatings at 400℃

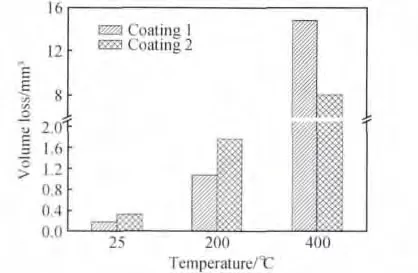

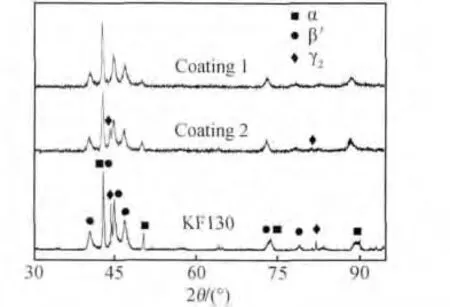

图6为不同温度下两种涂层的磨损体积。在室温和200℃时,涂层2磨损体积均大于涂层1,这是由于涂层2显微组织中具有更多的孔隙和聚酯。而在400℃时,涂层1磨损体积大于涂层2则是由于聚酯的烧蚀和涂层的致密化使得其磨损体积取决于铝青铜基质的性能。而根据涂层的XRD分析(图7),涂层2中存在涂层1所不具有的γ2相(金属间化合物Cu9Al4),作为硬质相[17],在涂层致密化后γ2相提高了涂层硬度使得在高温下涂层2磨损体积较涂层1小。因此,在制备用于可磨耗封严涂层的铝青铜粉末原料时,应尽量避免出现硬质γ2相。

图6 不同温度下涂层的磨损体积Fig.6 Wear volumes of the two coatings

图7 涂层与喷涂粉末的XRD图谱Fig.7 XRD patterns of the as-sprayed coatings and sprayed powder

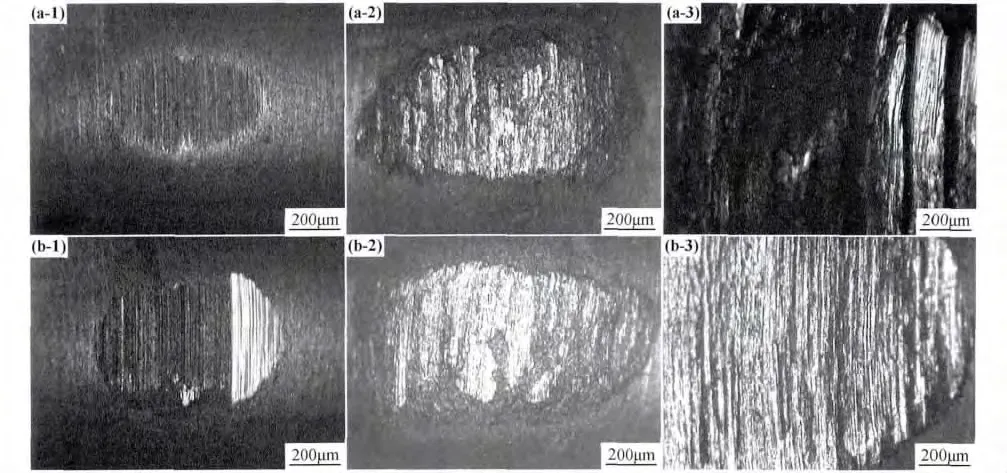

图8为不同温度下钛合金对偶磨痕的光学显微镜照片。在室温和200℃下,两涂层对钛合金对偶的磨损均表现为涂层的黏着转移;而在400℃下,与涂层1对磨的钛合金对偶出现黏着剥落,而涂层2由于硬质γ2相的存在,钛合金对偶的磨损主要为磨粒磨损。在航空发动机的实际工作过程中,叶片在自身高速旋转产生的离心力作用下伸长,并以极高的入侵速率刮削机闸上的可磨耗涂层;而在滑动摩擦实验中,通过涂层的变形和磨损,销侵入可磨耗涂层,故涂层致密化程度更高,加之实验中的点接触产生的高接触应力和材料高温下机械强度下降,故高温下涂层对钛合金对偶产生的磨损更大。

图8 钛合金对偶磨痕光学显微镜照片(a)与涂层1对磨;(b)与涂层2对磨;(1)25℃;(2)200℃;(3)400℃Fig.8 Optical images of the worn scars of the Ti6Al4Vrubbing against coating 1(a)and coating 2(b)at different temperatures(1)25℃;(2)200℃;(3)400℃

3 结论

(1)极细的聚酯粉末可以在不规则形状的铝青铜颗粒表面吸附团聚,故通过机械混合可制得用于可磨耗涂层的混合喷涂粉末。在室温和200℃下,所制得的涂层与钛合金配副的摩擦因数均在0.4左右,对钛合金磨损轻微,而涂层磨损量均大于Metco 605NS涂层,表现出更加优异的可磨耗性能。

(2)在400℃时,聚酯的烧蚀和涂层本身致密化使得两种涂层摩擦因数均显著升高且波动较大,且对钛合金对偶造成磨粒磨损和黏着剥落。

(3)混合粉末中铝青铜所具有的硬质γ2相,不利于降低所制备涂层的硬度以及保护配副材料。因此,在制备用于可磨耗封严涂层的铝青铜原料过程中应避免硬质γ2相的产生。

[1]赖师墨.控制航空发动机运转间隙的热喷涂封严涂层[J].航空制造技术,1995,(增刊1):53-55.LAI S M.Thermal sprayed sealing coating for the control of running clearance between rator and stator in aeroengine[J].Aero-nautical Manufacturing Technology,1995,(Suppl 1):53-55.

[2]STRINGER J,MARSHALL M B.High speed wear testing of an abradable coating[J].Wear,2012,294(1):257-263.

[3]孙杰,赵丹.高温合金NiAl封严涂层的电偶腐蚀行为研究[J].材料工程,2013,(7):61-65.SUN J,ZHAO D.Galvanic corrosion behavior of superalloy/NiAl seal coating[J].Journal of Materials Engineering,2013,(7):61-65.

[4]EBERT S,MUCKE R,MACK D,et al.Failure mechanisms of magnesia alumina spinel abradable coatings under thermal cyclic loading[J].Journal of the European Ceramic Society,2013,33(15-16):3335-3343.

[5]DORFMAN M,ERNING U,MALLON J.Gas turbine use“abradable”coatings for clearance-control seals[J].Sealing Technology,2002,2002(1):7-8.

[6]FARAOUN H,SEICHEPINE J L,CODDET C,et al.Modeling route for abradable coatings[J].Surface & Coatings Technology,2006,200(23):6578-6582.

[7]JOHNSTON R E.Mechanical characterization of AlSi-hBN,Ni-CrAl-Bentonite,and NiCrAl-Bentonite-hBN freestanding abradable coatings[J].Surface & Coatings Technology,2011,205(10):3268-3273.

[8]高忠宝,程旭东,王鸣,等.纳米Y-PSZ基材料高温封严涂层的研制[J].航空材料学报,2008,28(4):56-59.GAO Z B,CHENG X D,WANG M,et al.Study of abradable seal coating with nanostructure Y-PSZ reference-phase used in high temperature[J].Journal of Aeronautical Materials,2008,28(4):56-59.

[9]MA X,MATTHEWS A.Evaluation of abradable seal coating mechanical properties[J].Wear,2009,267(9-10):1501-1510.

[10]许存官,杜令忠,张伟刚,等.Ni/石墨封严涂层的盐雾腐蚀研究[J].航空材料学报,2010,30(4):53-57.XU C G,DU L Z,ZHANG W G,et al.Salt spray corrosion of Ni/graphite abradable sealing coatings[J].Journal of Aeronautical Materials,2010,30(4):53-57.

[11]曲选辉,张国庆,章林.粉末冶金技术在航空发动机中的应用[J].航空材料学报,2014,34(1):1-10.QU X H,ZHANG G Q,ZHANG L.Applications of powder metallurgy technologies in aero-engines[J].Journal of Aeronautical Materials,2014,34(1):1-10.

[12]高俊国,陆峰,汤智慧,等.氧燃充枪比对爆炸喷涂CoCrAlYTa涂层组织和性能的影响[J].航空材料学报,2013,33(2):29-34.GAO J G,LU F,TANG Z H,et al.Influence of oxygen/fuel in-gun ratio on structure and properties of CoCrAlYTa coating prepared by detonation gun spraying[J].Journal of Aeronautical Materials,2013,33(2):29-34.

[13]朱佳,冀晓鹃,揭晓武,等.封严涂层材料及应用[J].材料开发与应用,2008,23(4):78-84.ZHU J,JI X J,JIE X W,et al.Sealing coatings materials and application[J].Development and Application of Materials,2008,23(4):78-84.

[14]刘夙伟,李曙,刘阳.封严涂层材料及其可刮削性的评价[J].中国表面工程,2009,22(1):12-18.LIU S W,LI S,LIU Y.Seal coating and evaluation of its abradability[J].China Surface Engineering,2009,22(1):12-18.

[15]陈恩强.聚苯酯的性能及应用[J].工程塑料应用,2002,30(8):57-60.CHEN E Q.Property and application of p-oxybenzoyl homopolyester[J].Engineering Plastics Application,2008,30(8):57-60.

[16]DAVIS J R.Handbook of Thermal Spray Technology [M].Ohio:ASM International,2004.47-53.

[17]王智平,金玉花,路阳,等.高铝青铜Cu14AlX摩擦磨损特性的研究[J].铸造,2003,52(3):185-188.WANG Z P,JIN Y H,LU Y,et al.Friction property of new wear-resistance Cu14AlX aluminium bronze[J].Foundry,2003,52(3):185-188.