DD6单晶精铸薄壁试样定向凝固过程数值模拟

2014-11-30李嘉荣金海鹏谢洪吉刘世忠

杨 亮,李嘉荣,金海鹏,谢洪吉,韩 梅,刘世忠

(北京航空材料研究院 先进高温结构材料重点实验室,北京100095)

随着航空燃气涡轮发动机性能的不断提高,航空发动机涡轮叶片的工作条件变得极为苛刻,促使单晶高温合金气冷涡轮叶片的内腔结构更加复杂,叶片壁厚越来越薄,最薄处不足1mm[1]。在薄壁结构条件下,单晶高温合金的性能是否能达到标准试样的性能,即单晶高温合金是否具有薄壁效应,这对于单晶高温合金涡轮叶片的设计和使用极为重要,单晶高温合金薄壁效应成为航空发动机涡轮叶片设计必须考虑的重要因素之一。

虽然国外对CMSX-3[2], MAR-M002[3],PWA1484[4],RenéN5[5]等单晶高温合金薄壁效应已有较多的研究,获得了薄壁试样蠕变性能数据,但公开发表的文献表明上述工作均采用机加工薄壁试样进行蠕变性能研究,未见更接近单晶高温合金气冷涡轮叶片表面状态的精密铸造薄壁试样。单晶高温合金气冷涡轮叶片薄壁表面大多不经机加工而使用,由于机加工试样薄壁表面与涡轮叶片精铸薄壁表面的状态差异,使得机加工薄壁试样性能不能代表精铸叶片薄壁性能,所以研究精铸试样薄壁效应具有重要意义。

研究单晶高温合金薄壁效应首要的问题是制备出更接近单晶高温合金气冷涡轮叶片表面状态的精铸薄壁试样,要求精铸薄壁试样中间的工作端部位尽量避免机加工,以保证工作端的表面状态与涡轮叶片薄壁的表面状态一致。由于单晶高温合金薄壁试样的特殊性,致使其精密铸造工艺参数成为影响单晶组织控制和缺陷控制的关键因素,精铸难度很大,极易变形、形成结晶缺陷等。因此,有必要开展单晶精铸薄壁试样定向凝固过程的数值模拟,为优化单晶精铸薄壁试样制备工艺、改善薄壁试样单晶完整性提供依据。

本工作建立了单晶精铸薄壁板形试样的三维实体模型,采用ProCAST有限元软件对薄壁板形试样定向凝固过程进行数值模拟,分析薄壁板形试样、薄壁管状试样、单晶试棒、单晶试板等几何形状与浇注温度及抽拉速率等定向凝固工艺参数对温度梯度场和糊状区的影响规律,依据模拟结果完成实际定向凝固浇注,并将模拟结果与实际定向凝固结果对比分析。

1 模型建立与网格划分

本工作模拟使用定向凝固和螺旋选晶技术制备单晶试样的凝固过程。采用UG NX7.5建立了长度均为135mm,厚度0.5mm的薄壁板形试样、厚度0.5mm的薄壁管状试样、厚度15mm的单晶试板、直径20mm的单晶试棒的几何模型;其中薄壁板形试样中间部位工作端长30mm,宽10mm,薄壁管状试样中间部位工作端长52mm,外径10mm。三维实体模型主要包括单晶试样、型芯、浇注系统、水冷结晶器等部分,如图1所示。使用GeoMESH软件进行面网格的划分,对薄壁试样截面尺寸最小处单独调整,保证截面厚度方向至少有三层网格。在MeshCAST模块中完成网格装配和体网格生成,每一蜡模模组有8根试样。检查和修复裂缝、坏的面三角形、负雅克比单元以及面网格中的交叉重叠部分,在面网格表面指定非型壳面和对称面,设定型壳厚度5mm,生成体网格。

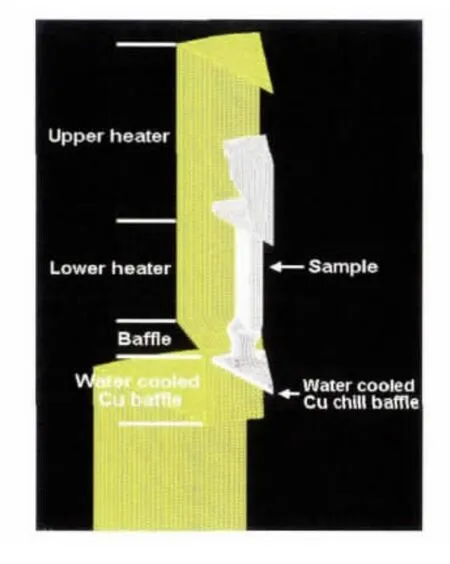

单晶试样定向凝固过程如图2所示,主要包括炉体、单晶试样和水冷结晶器。炉体分为上加热器、下加热器、挡板、水冷环和真空室;其中上加热器尺寸φ320mm×250mm,下加热区尺寸φ320mm×120mm,水冷环尺寸φ220mm×105mm,水冷结晶器直径220mm。单晶试样型壳初始位置位于挡板与水冷环的交界处。

图1 单晶高温合金试样(a)薄壁板形试样;(b)薄壁管状试样;(c)单晶试板;(d)单晶试棒Fig.1 Thin-walled specimens of single crystal superalloy(a)thin-walled slab;(b)thin-walled tube;(c)plate;(d)bar

图2 单晶定向凝固过程示意图Fig.2 Schematic diagram of single crystal direction solidification process

单晶试样定向凝固过程的数值模拟选用第二代单晶高温合金DD6,合金的固液相线温度分别为1342℃和1399℃。在边界条件中设定上加热器温度为1570℃,下加热器温度为1580℃,水冷环温度为100℃;在过程条件中设定抽拉速率3mm/min;在初始条件中设定单晶试样浇注温度为1570℃,型芯与型壳温度为1580℃,水冷结晶器温度为40℃。在ProCAST模块中完成模型的设置后,进入求解器进行计算。

2 数值模拟结果

2.1 温度场

单晶精铸薄壁板形试样定向凝固过程温度分布如图3所示,图中同时标明了挡板的位置。在定向凝固过程中,薄壁板形试样的温度场等温线分布会出现一定程度倾斜,这与薄壁板形试样各部位距离炉壁的远近、辐射遮挡效果不同有关。在挡板上方的加热区,薄壁板形试样主要受下加热器的加热作用,薄壁板形试样近炉壁侧部位温度高,出现等温线的形状近炉壁侧低远炉壁侧高的情况;在挡板下方的冷却区,薄壁板形试样主要受水冷环的辐射冷却作用,且试样距离水冷环越近,辐射冷却作用越强,辐射遮挡效果小,薄壁板形试样近炉壁侧部位温度低,出现等温线的形状近炉壁侧高远炉壁侧低的情况。

图3 单晶高温合金精铸薄壁板形试样定向凝固过程温度分布(a)1009s;(b)2001s;(c)3003s;(d)4021s;(e)5014s Fig.3 Temperature distributions during directional solidification of thin-walled slab specimen(a)1009s;(b)2001s;(c)3003s;(d)4021s;(e)5014s

2.2 温度梯度场

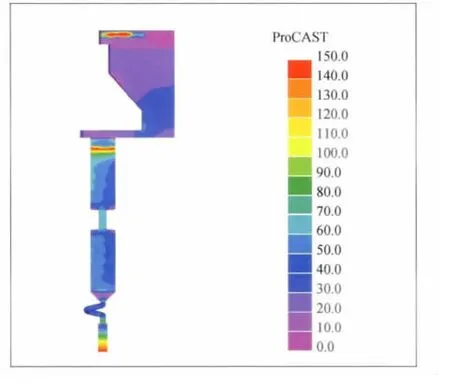

图4 单晶高温合金精铸薄壁板形试样定向凝固过程温度梯度场Fig.4 Temperature gradients of thin-walled slab specimen during directional solidification

固液界面前沿液相中的温度梯度是凝固过程中的重要工艺参数。单晶精铸薄壁板形试样定向凝固过程温度梯度场分布如图4所示,图中所示温度梯度为薄壁板形试样各个位置在不同时刻达到1399℃时纵向的温度梯度。由图可见,薄壁板形试样定向凝固过程各部位的温度梯度不同。其中,选晶器起始段部分的温度梯度最大,可达到500℃/cm。随着距离水冷结晶器高度的增加,温度梯度逐渐下降,螺旋部分的温度梯度降至25~70℃/cm,进入薄壁板形试样与螺旋的过渡段后温度梯度降至最小。随着型壳不断抽出,辐射散热面积增大,辐射散热效果增强,薄壁板形试样的温度梯度增大,其中试样工作端部位的温度梯度保持在60~65℃/cm,但截面突变处的温度梯度明显下降至1~10℃/cm。同时,由于薄壁板形试样各部位与水冷环之间距离不一致以及辐射遮挡效果,使得薄壁板形试样近炉壁侧的温度梯度大于远炉壁侧的温度梯度。

2.3 糊状区

单晶精铸薄壁板形试样定向凝固过程中各部位糊状区的模拟结果如图5所示。在选晶器起始段部分,因为温度梯度很高,糊状区的宽度很窄。螺旋部位因散热较差使糊状区宽度明显增加,选晶器与薄壁板形试样过渡段的糊状区最宽。薄壁板形试样下端和中间部位糊状区轮廓的曲率较小,固相线较为平直,液相线的位置均在近炉壁一侧较低,远炉壁一侧较高。随着定向凝固过程的进行,薄壁板形试样位于定向凝固炉冷却区的比例越来越大,在薄壁板形试样上端远炉壁侧的液相线逐渐抬高,固相线也开始出现在近炉壁一侧较低,远炉壁一侧较高的情况。到达薄壁板形试样最上端,固相线和液相线接近平行,糊状区宽度减小。

图5 单晶高温合金精铸薄壁板形试样定向凝固过程糊状区形状Fig.5 Mushy zone of thin-walled slab specimen during directional solidification

3 分析与讨论

3.1 定向凝固过程的影响因素

3.1.1 几何形状

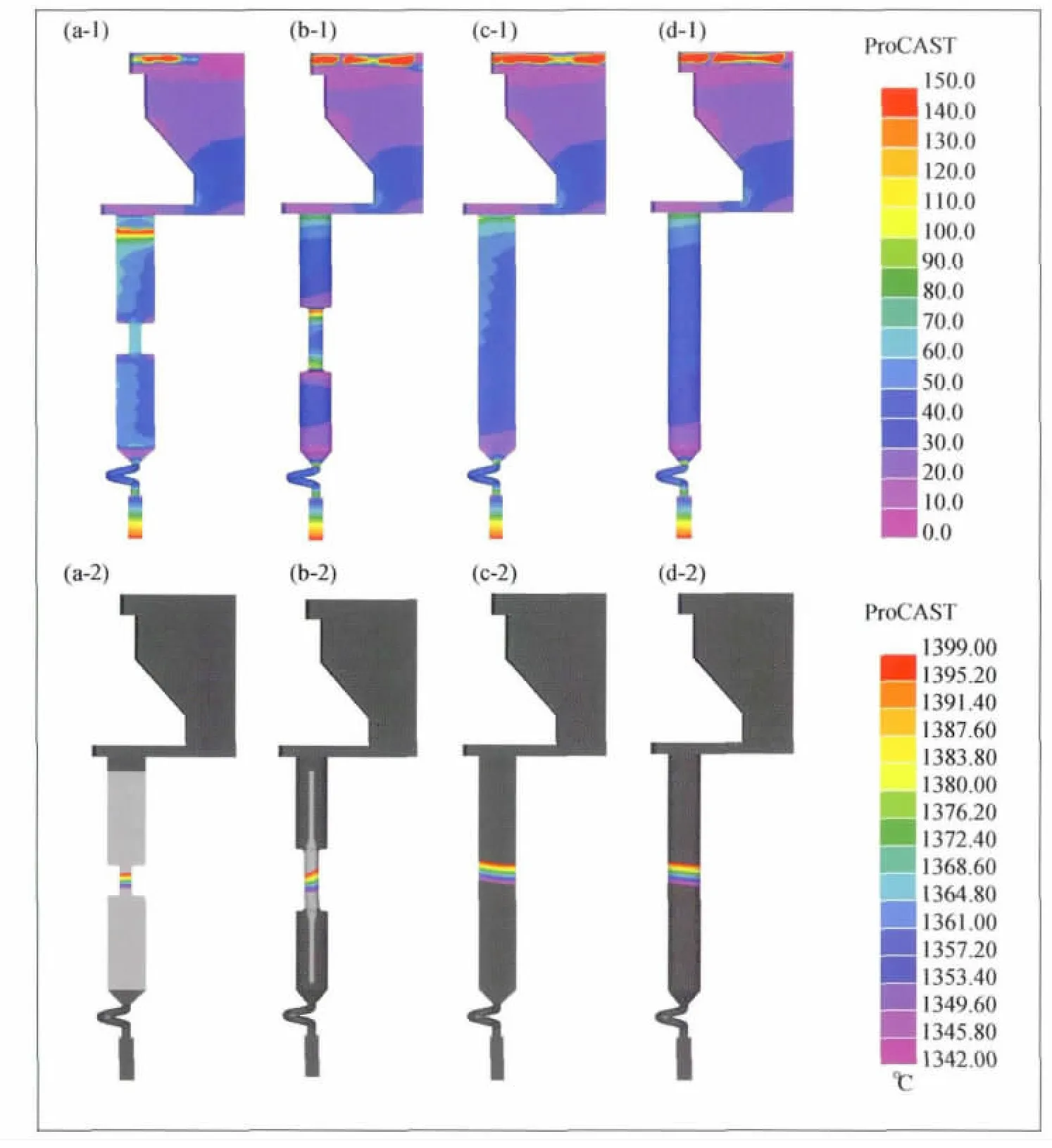

为研究几何形状对单晶高温合金定向凝固过程的影响,选取薄壁板形、薄壁管状、试板、试棒4种不同形状的试样,分析在相同定向凝固工艺参数条件下不同几何形状试样的温度梯度场与糊状区,具体结果如图6所示。

图6 不同几何形状单晶高温合金试样定向凝固过程温度梯度(1)与糊状区(2)(a)薄壁板形;(b)薄壁管状;(c)单晶试板;(d)单晶试棒Fig.6 Temperature gradients(1)and mushy zones(2)of specimens with different shapes during directional solidification(a)thin-walled slab;(b)thin-walled tube;(c)plate;(d)bar

在4种试样中间部位的相同位置,薄壁板形试样的平均温度梯度最大(63℃/cm),薄壁管状试样和单晶试板的平均温度梯度居中(分别为50,47℃/cm),单晶试棒的平均温度梯度最小(44℃/cm)。这与小截面尺寸试样的比表面积增大有关。定向凝固过程中,试样中部的冷却方式以辐射散热为主,比表面积的增大使得辐射散热通量增大,进而提高薄壁试样凝固界面前沿液相中的温度梯度[6]。

对于单晶试板和试棒,其固液相线近似平行,固液相线均在近炉壁一侧较高,远炉壁一侧较低;对于薄壁板形试样和管状试样,其固液相线不再平行,固相线较为平直,液相线略有倾斜,在近炉壁一侧较低,远炉壁一侧较高,这与实心试样的情况相反。在上述4种单晶试样中,单晶试棒的糊状区宽度最大(15.1mm),而薄壁板形试样的糊状区宽度最小(10.1mm),薄壁管状试样和单晶试板糊状区宽度居中(分别为14.5,13.9mm)。

单晶试样定向凝固过程中不同时刻的固液相温度等温线的分布情况直接决定了糊状区的形状和位置。图7所示为薄壁板形试样和单晶试板定向凝固过程温度分布,对于薄壁板形试样和单晶试板的同一高度位置,在相同定向凝固工艺参数条件下,薄壁板形试样凝固温度区间的等温线近炉壁侧低、远炉壁侧高,而单晶试板凝固温度区间的等温线近炉壁侧高、远炉壁侧低,这样就形成了薄壁板形试样与单晶试板糊状区形状相反的情况。

图7 单晶高温合金试样定向凝固过程温度分布(a)薄壁板形试样;(b)单晶试板Fig.7 Temperature distributions during directional solidification of single crystal superalloy specimen(a)thin-walled slab;(b)plate

根据枝晶生长的Kurz-Fisher模型[7],一次枝晶间距与凝固参数有如下关系:式中:GL为固液界面前沿液相温度梯度:R为凝固速率。提高温度梯度,有利于枝晶细化。李剑锋等[6]和史振学等[8]均研究了单晶高温合金凝固组织的几何尺寸效应,通过定量金相分析发现单晶薄壁试样(或小截面尺寸试样)的一次枝晶间距与单晶试棒(或大截面尺寸试样)相比均变小,并认为薄壁试样凝固界面前沿液相的温度梯度大于单晶试棒的温度梯度,本数值模拟结果与李剑锋和史振学等人给出的试验结果吻合。

3.1.2 定向凝固工艺参数

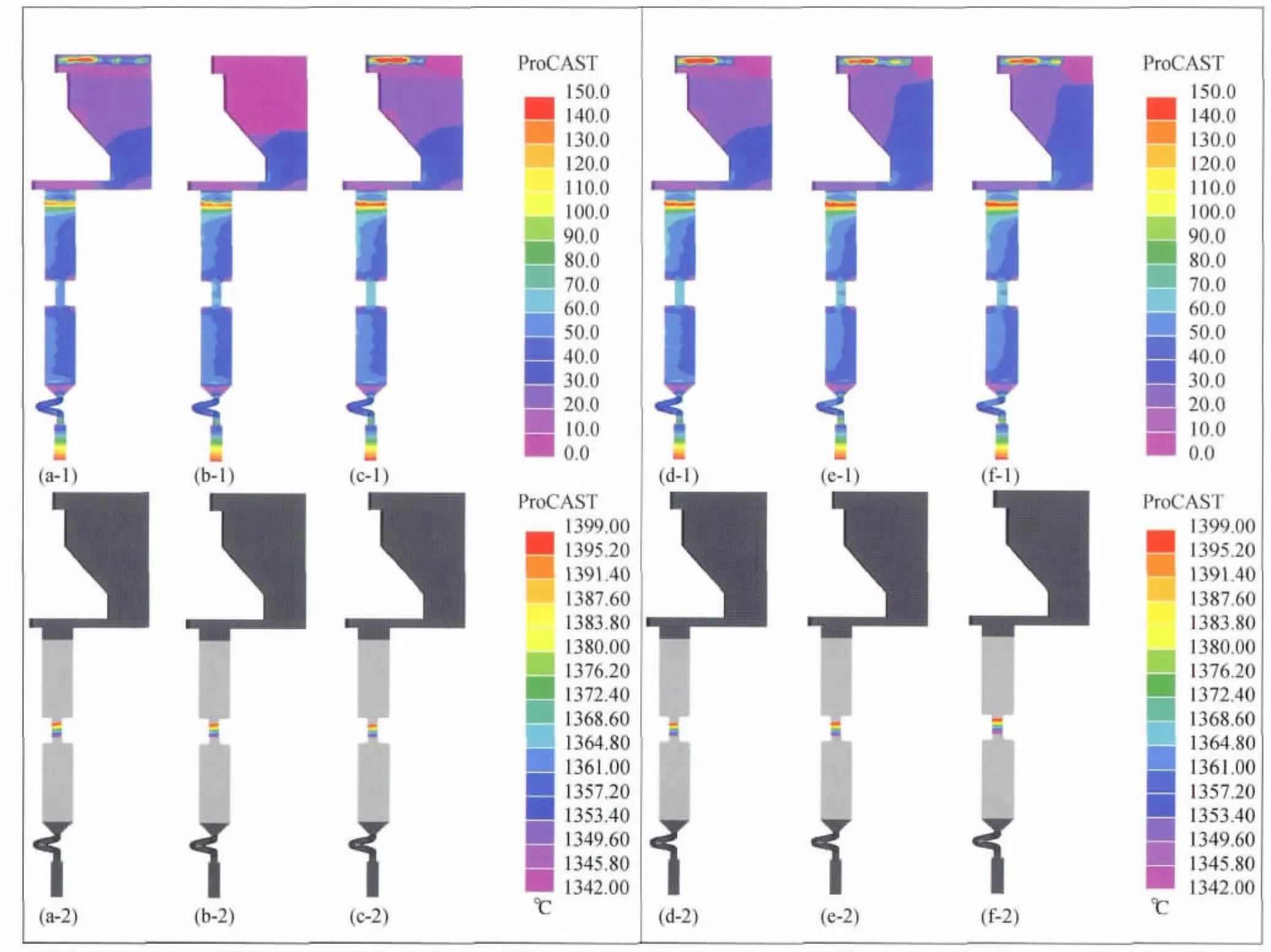

(1)浇注温度

设定浇注温度分别为1530,1550,1570℃,3个浇注温度薄壁板形试样的温度梯度场和糊状区变化情况如图8(a)~(c)所示。对薄壁板形试样中间部位工作端的温度梯度进行逐点统计后取平均值,3个浇注温度薄壁板形试样的平均温度梯度分别为57,60,63℃/cm。与1570℃浇注的薄壁板形试样的液相线相比,1530,1550℃浇注试样的液相线也出现一定的倾斜,近炉壁一侧较低,远炉壁一侧较高,且随着浇注温度降低倾斜程度增加,但三者的固相线差别不大,均比较平直。薄壁板形试样中间部位糊状区宽度随浇注温度升高而减小,由1530℃和1550℃时的11.6mm和10.8mm减小到1570℃时的10.1mm。可见提高定向凝固浇注温度能够获得更大的温度梯度和更窄的糊状区,这有利于改善试样化学成分的均匀性,细化一次枝晶间距。

熊继春等[9]研究了浇注温度对DD6单晶高温合金凝固显微组织的影响,得出随着浇注温度的提高,一次枝晶间距减小的规律。如前所述,在定向凝固抽拉速率一定的情况下,浇注温度的提高使得温度梯度增大,进而一次枝晶间距减小,本模拟结果所得出的浇注温度对温度梯度的影响规律与熊继春等人的试验结果吻合。曹腊梅等[10]通过实验研究得出铸型温度和浇注温度的适度提高有利于单晶高温合金定向凝固过程单晶完整性的提高,同时也有利于枝晶间的凝固补缩,减少显微疏松,而且枝晶元素偏析得到一定程度改善,并分析认为是铸型温度和浇注温度提高使温度梯度增加的结果。本研究结果与上述结果吻合。

(2)抽拉速率

不同抽拉速率条件下薄壁板形试样的温度梯度与糊状区的变化情况如图8(d)~(f)所示。随着抽拉速率的升高,薄壁板形试样的温度梯度略有降低,由63℃/cm降至59℃/cm,而不同抽拉速率薄壁板形试样中间部位的固液相线轮廓基本一致。抽拉速率3,4.5,6mm/min薄壁板形试样中间部位糊状区宽度分别为10.1,10.7,10.9mm,即随着定向凝固抽拉速率的升高,薄壁板形试样中间部位糊状区宽度逐渐增大。因此,降低抽拉速率也有助于获得更大的温度梯度和更窄的糊状区,保证薄壁试样的单晶完整性。

采用高速凝固法(HRS)时,以半径为r的圆柱铸件为例,其固液界面前沿液相温度梯度GL可按照式(2)计算[11]:

式中:λL为熔体热导率;σ为系数;a为热扩散系数;ε为辐射系数;υ为抽拉速率;Tm为液相线温度;T0为固相线温度;ρm为熔点附近熔体密度;L为结晶潜热。由式(2)知在其他参数不变的情况下,增大抽拉速率,温度梯度减小。李嘉荣等[12]采用有限元数值模拟的方法研究抽拉速率对单晶试板(170mm×58mm×8mm)定向凝固过程温度梯度的影响,所得抽拉速率对单晶试板温度梯度的影响规律与本工作模拟结果一致。此外,金涛等[13]采用试验过程数据采集处理的方法研究不同抽拉速率对一种镍基单晶高温合金试棒(直径16mm)凝固参数和凝固显微组织的影响,也得出随着抽拉速率的降低,固液界面前沿温度梯度提高和糊状区宽度减小的结论。

图8 不同浇注温度和抽拉速率单晶高温合金精铸薄壁板形试样定向凝固过程温度梯度(1)与糊状区(2)(a)1530℃;(b)1550℃;(c)1570℃;(d)3mm/min;(e)4.5mm/min;(f)6mm/min Fig.8 Temperature gradients(1)and mushy zones(2)of thin-walled specimen with different pouring temperatures and withdrawal rates during directional solidification(a)1530℃;(b)1550℃;(c)1570℃;(d)3mm/min;(e)4.5mm/min;(f)6mm/min

3.2 薄壁试样定向凝固的特点与凝固缺陷控制

单晶高温合金定向凝固过程中热量通过铸件向水冷结晶器的热传导以及通过型壳表面向外界的辐射而散失。在定向凝固开始时热传导起主要作用,随着定向凝固的进行辐射逐渐占主导地位。与实心试板和试棒相比,薄壁板形试样截面尺寸小,试样液态金属自身所含内能相对较少,其温度场更容易受下加热器加热作用和水冷环辐射作用的影响,导致薄壁板形试样的糊状区形状更易发生变化,即对定向凝固工艺参数更敏感,从而出现图5所示的情况。这从另一个角度说明能够通过适当调整定向凝固工艺参数来实现对糊状区的控制。影响单晶高温合金定向凝固组织的主要因素有糊状区的形状以及固液界面前沿的温度梯度等。根据薄壁板形试样定向凝固过程温度梯度场和糊状区的模拟结果,薄壁板形试样的温度梯度在截面尺寸突变处会发生突然变化,由60℃/cm急剧降低至10℃/cm,而糊状区的形状是近炉壁一侧低、远炉壁一侧高,这使得该处容易提前凝固,从而增大杂晶缺陷形成的倾向性。因此浇注薄壁板形试样时,可通过调整试样在模组中的分布方式而改变试样的温度场,控制糊状区形状尽可能保持平面形式,从而避免产生杂晶。此外,依据定向凝固工艺参数对温度梯度和糊状区的影响规律,浇注温度提高至1570℃或抽拉速率降低至3mm/min时,可以获得较高的温度梯度和较窄的糊状区,也可通过合理优化定向凝固工艺参数,提高薄壁板形试样的单晶完整性。

3.3 浇注结果与模拟结果的对比

根据上述数值模拟结果对薄壁试样的定向凝固工艺进行优化,获得最佳工艺参数:浇注温度1570℃、抽拉速率3mm/min。采用该工艺参数进行薄壁板形试样、薄壁管状试样的定向凝固浇注,将数值模拟结果与实际浇注结果对比,如图9所示。在同一模组中包含薄壁板形试样和管状试样,以保证二者定向凝固工艺参数一致。定向凝固完成后进行切割和腐蚀,通过试样的单晶完整性分析间接验证数值模拟方法的可靠性和模拟结果的正确性。

模拟结果显示,薄壁板形试样上夹持端底部远炉壁侧提前凝固(见图9(a-1)),可能会引起杂晶的形成,而实际浇注发现部分薄板形试样对应位置存在杂晶(见图9(a-2))。薄壁管状试样上夹持端底部固相分数曲线较平直(见图9(b-1)),试样的凝固过程为自下而上的顺序凝固,基本不存在提前凝固的现象,非常有利于单晶的生长,避免了上夹持端杂晶及大角度晶界的形成,实际浇注证实了薄壁管状试样对应位置均未发现杂晶(见图9(b-2))。综上所述,可以认为,有限元模拟结果与实际浇注结果一致,能为单晶高温合金精铸薄壁试样定向凝固工艺参数的制定提供技术支持。本工作随后完成了56件单晶薄壁板形试样的定向凝固浇注,统计得出上夹持端存在杂晶及大角度晶界的试样为20件,所占比例为35.7%,这进一步证明上述模拟结果的准确性。

4 结论

图9 单晶高温合金精铸薄壁试样定向凝固过程数值模拟结果(1)与浇注结果(2)对比(a)薄壁板形试样;(b)薄壁管状试样Fig.9 Comparison of thin-walled specimen between simulationand preparation(a)thin-walled slab;(b)thin-walled tube

(1)单晶精铸薄壁板形试样定向凝固过程温度分布比较均匀,薄壁板形试样中间部位的温度梯度60~65℃/cm,薄壁板形试样中间部位糊状区固相线较为平直,液相线的位置在近炉壁一侧较低,远炉壁一侧较高。

(2)几何形状对单晶高温合金定向凝固过程温度梯度和糊状区有重要影响。在所研究的4种几何形状中,单晶试棒温度梯度44℃/cm、数值最小,糊状区宽度15.1mm、宽度最大;单晶薄壁板形试样温度梯度63℃/cm、数值最大,糊状区宽度仅为10.1mm,宽度最小。

(3)提高浇注温度或降低抽拉速率有助于单晶薄壁板形试样固液界面前沿液相温度梯度增大、糊状区宽度减小。浇注温度由1530℃升高至1570℃时,单晶薄壁试样的温度梯度从57℃/cm增大到63℃/cm,糊状区宽度由11.6mm减小到10.1mm。抽拉速率由6mm/min降低至3mm/min时,单晶薄壁试样的温度梯度从59℃/cm 增大到63℃/cm,糊状区宽度由10.9mm减小到10.1mm。

[1]张宏炜,陈荣章.一种定向凝固高温合金的薄壁效应研究[J],金属学报,1997,33(4):370-374.ZHANG H W,CHEN R Z.Thin-wall effect of a directionally solidified superalloy[J].Acta Metallurgica Sinica,1997,33(4):370-374.

[2]DONER M,HECKLER J A.Identification of mechanisms responsible for degradation in thin-wall stress-rupture properties[A].Superalloys 1988[C].PA:TMS,1988.653-662.

[3]FOURIE J T,BALDAN A.Size effects in the mechanical properties of superalloy single crystals[A].Superalloys 1992[C].PA:TMS,1992.619-627.

[4]SEETHARAMAN V,CETEL A D.Thickness debit in creep properties of PWA 1484[A].Superalloys 2004[C].PA:TMS,2004.207-214.

[5]HÜTTNER R,GABEL J,GLATZEL U,et al.First creep results on thin-walled single-crystal superalloys[J].Materials Science and Engineering:A,2009,510-511:307-311.

[6]李剑锋,周铁涛,燕平,等.一种镍基单晶高温合金凝固组织的截面尺寸效应[J].材料工程,2009,(6):20-25.LI J F,ZHOU T T,YAN P,et al.Effects of section sizes on microstructure of a nickel-base single crystal superalloy[J],Journal of Materials Engineering,2009,(6):20-25.

[7]KURZ W,FISHER J D.Dendrite growth at the limit of stability:tip radius and spacing[J].Acta Metallurgical,1981,29:11-20.

[8]史振学,韩梅,刘世忠,等.试样尺寸对一种单晶高温合金组织的影响[J].钢铁研究学报,2012,24(4):28-33.SHI Z X,HAN M,LIU S Z,et al.Effect of sample size on microsturcture of a single crystal superalloy[J].Journal of Iron and Steel Research,2012,24(4):28-33.

[9]熊继春,李嘉荣,韩梅,等.浇注温度对DD6单晶高温合金凝固组织的影响[J].材料工程,2009,(2):43-46.XIONG J C,LI J R,HAN M,et al.Effects of pouring temperature on the solidification microstructure of single crystal superalloy DD6[J].Journal of Materials Engineering,2009,(2):43-46.

[10]曹腊梅,杨曦桥,薛明,等.定向凝固过程中温度参数对含Re镍基单晶高温合金铸态组织的影响[J].材料工程,2012,(10):8-11.CAO L M,YANG X Q,XUE M,et al.Influence of temperature parameters during directional solidification on structure of as-cast rhenium-containing Ni-base single crystal superalloy[J].Journal of Materials Engineering,2012,(10):8-11.

[11]胡汉起.金属凝固原理[M].北京:冶金工业出版社,2012.

[12]LI J R,LIU S Z,ZHONG Z Z.Solidification simulation of single crystal investment castings[J].Journal of Materials Science and Technology,2002,18(4):315-318.

[13]金涛,李金国,赵乃仁,等.抽拉速率对一种镍基单晶高温合金凝固参数和凝固组织的影响[J].材料工程,2002,(3):36-39.JIN T,LI J G,ZHAO N R,et al.Effects of withdrawal rate on solidification parameters and microstructure of a nickel-base single crystal superalloy[J].Journal of Materials Engineering,2002,(3):36-39.