发动机38CrMoAlA 离合器齿轮缺陷分析

2014-11-28任志强张宗林

任志强,陈 忠,张宗林

(驻黎阳机械公司军事代表室,贵州 安顺 561102)

0 引言

航空发动机齿轮是关键零部件,其加工精度是航空发动机可靠性、高性能的重要保证,直接影响着航空发动机的整体质量[1-2]。发动机和飞机的起动系统、燃油系统、滑油系统、液压系统等主要附件都是由发动机转子通过齿轮传动装置带动的。在整个飞行过程中,齿轮传动都必须可靠地工作,以保证发动机和飞机所有附件的转速、转向和所需功率符合设计要求[3]。

发动机离合器齿轮是发动机上重要的传动部件,在工作过程中主要承受离心力和弯曲应力的作用,且始终处于磨损挤压状态。该离合器齿轮材料为38CrMoAlA,在国内外的航空发动机上得到了广泛的应用。由于齿轮表面硬度要求高,渗氮是提高该材料表面性能的有效办法[4]。该材料具有较好的渗氮性能和力学性能,经渗氮处理后的零件,表面具有较高的硬度和较好的耐磨性,因此特别适合用于发动机上各类轴类零件及齿轮零件加工[5-6]。

2012年10月,发动机材质为38CrMoAlA 的离合器齿轮在工厂试车后,磁粉检测发现靠近齿轮端面的杆部有3 条磁痕显示,该齿轮的制造工艺为:毛料→车外圆及端面槽→磨外圆→插花键→渗氮→高温回火→磨外圆及端面→磨内孔→拉内孔花键→磁力探伤→发蓝→终检→油封入库。本研究主要对齿轮端面上线型磁痕缺陷的性质及产生原因进行分析,并提出相应的改进措施,对以后齿轮故障问题的处理和解决具有借鉴和指导作用。

1 试验过程与结果

1.1 外观检查

故障离合器齿轮的外观形貌见图1。齿轮在装配时,通过内表面花键与启动电机相配合,在发动机启动时带动整个齿轮组件的转动,当发动机启动后又通过该齿轮为启动电机充电。

图1 零件外观及磁痕缺陷分布位置Fig.1 Defective parts appearance and the magnetic mark position

经磁粉检测后,在荧光灯下观察,磁痕显示位置位于靠近齿轮端面的杆部(图1 箭头所示)。3条磁痕显示明显,形貌均呈细线状,其长度方向与杆部的磨削方向垂直;除了在杆部外表面有显示外,这3 条磁痕在杆部端面的深度方向也有线状显示。磁痕的长度分别为:磁痕A 约为1.3 mm,磁痕B 约为1.1 mm,磁痕C 约为0.8 mm;磁痕A形貌如图2 所示。

在体视显微镜下观察,磁痕A 显示位置可见开口明显的线性缺陷,磁痕B 和C 位置开口特征不明显。在该齿轮杆部可见明显的磨损痕迹,局部位置已经露出金属色,在齿轮内部的花键齿端面也可以观察到明显的掉块现象,齿面也有损伤痕迹(图3)。

1.2 电镜观察

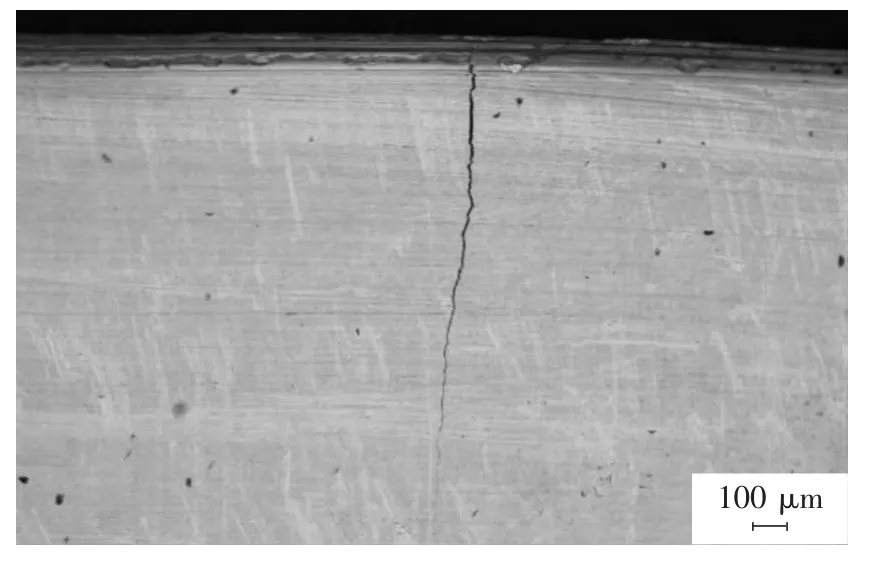

擦掉磁痕后,在扫描电镜下观察,原磁痕A位置存在一条开口明显的裂纹显示(裂纹A'),裂纹头部开口较大,尾端尖细,其整体形貌见图4。原磁痕B 位置被标记痕迹所掩盖,只有在头部还保留有开口特征;原磁痕C 位置开口特征不明显。

图2 磁痕A 形貌及杆部磨损痕迹Fig.2 Magnetic marks a morphology and rod wear

图3 齿轮内花键端面的损伤痕迹Fig.3 End of the internal spline gear damage

图4 裂纹A'整体形貌Fig.4 Appearance of crack A'

1.3 断口观察

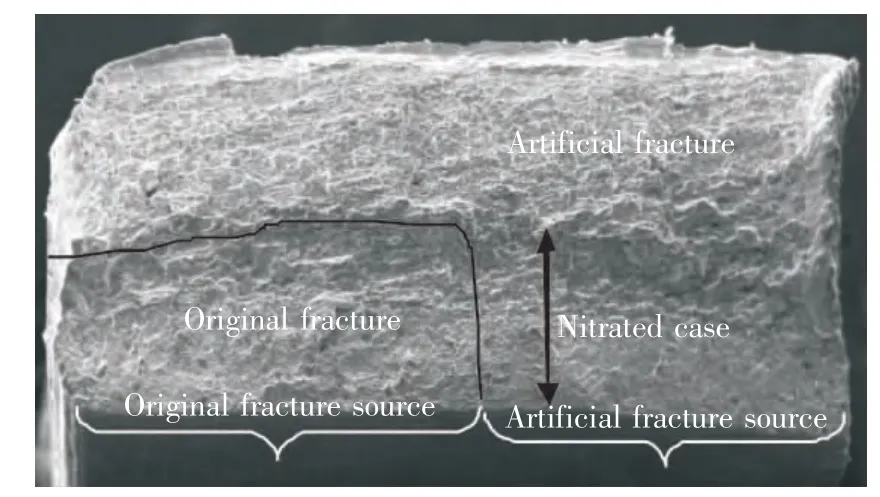

沿裂纹A'打开断口,并结合人为断口部分进行对比观察。原始断口处于渗层部位,源区为线源;人为断口由渗层表面起裂,其源区也具有线源特征;断口整体形貌及原始、人为断口的分布位置如图5 所示。

图5 断口整体形貌及分布情况Fig.5 Fracture morphology and distribution

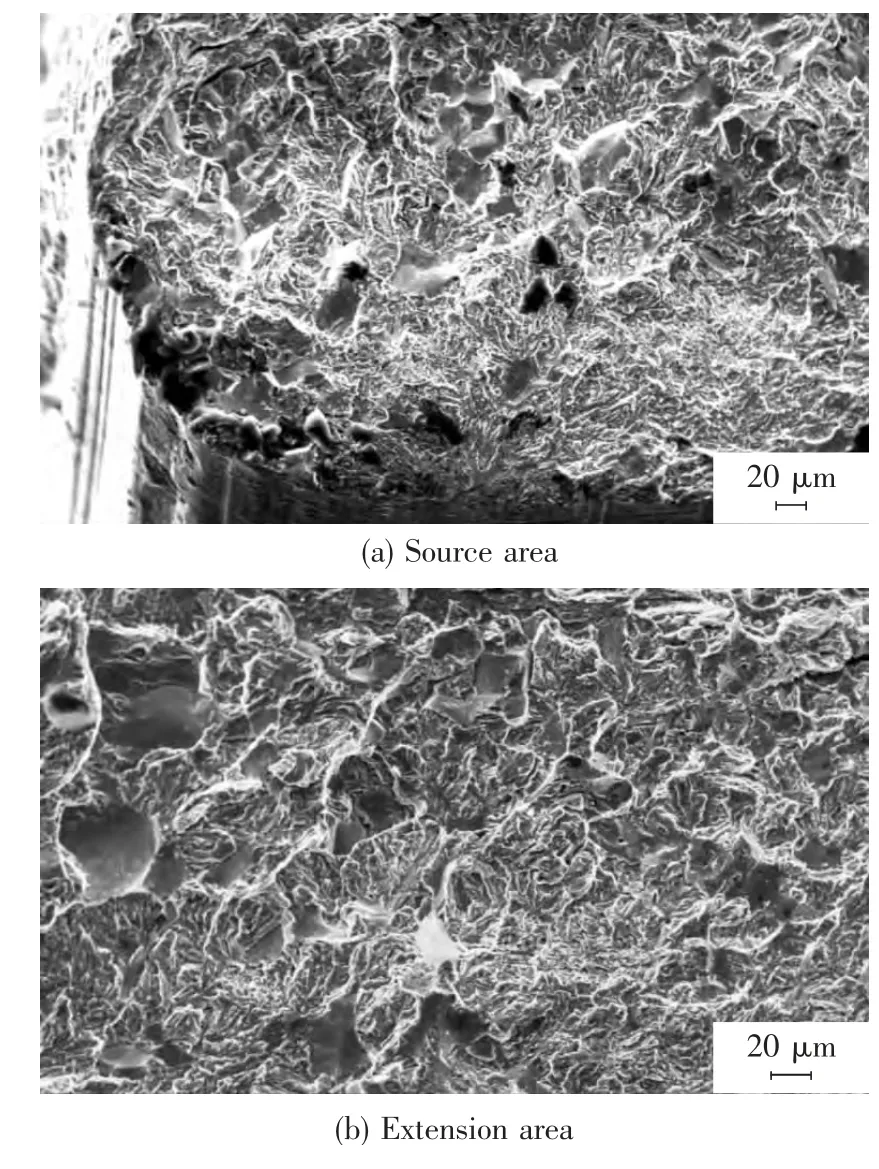

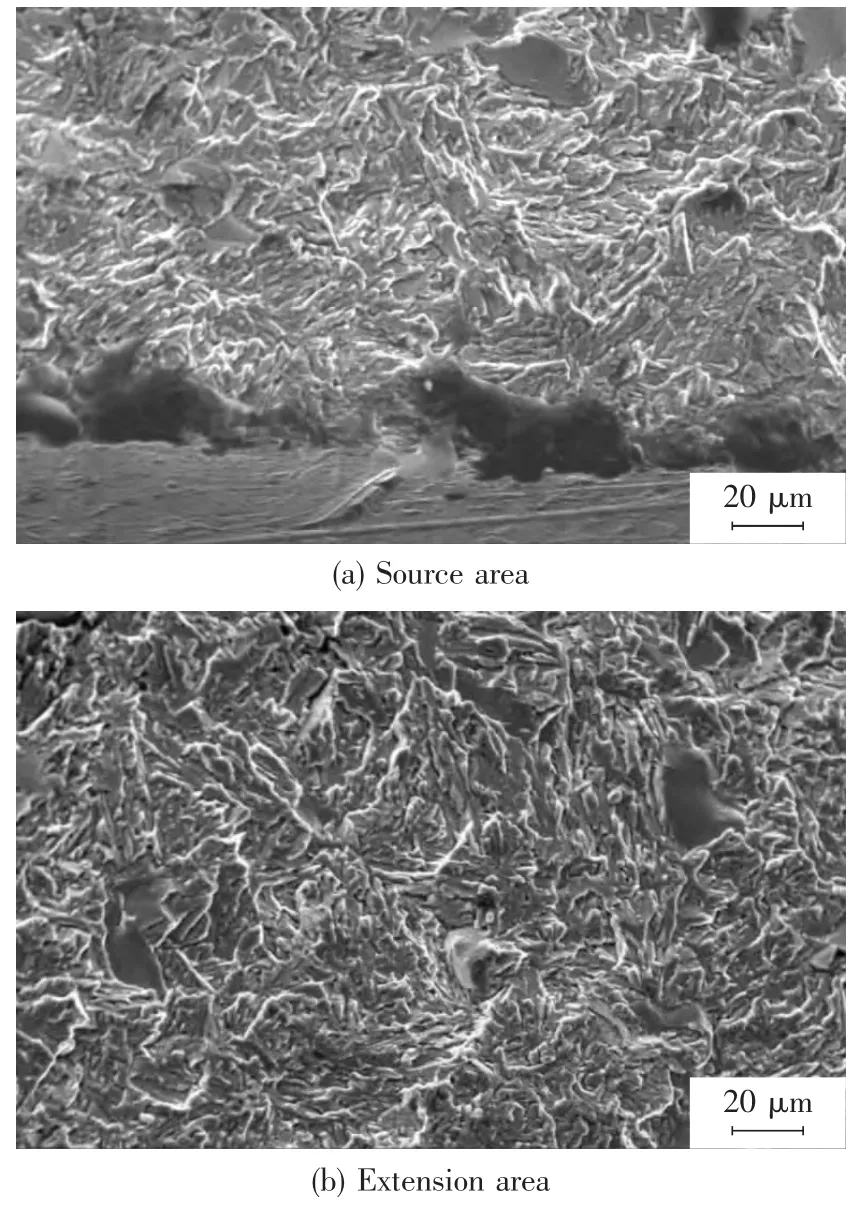

对原始断口进行放大观察,源区附近形貌以准解理+沿晶特征为主,扩展区形貌为准解理特征,并伴有沿晶形貌(图6)。人为断口的源区及渗层扩展区形貌均为准解理特征,局部区域可见少量的沿晶特征,其典型形貌见图7;人为断口的非渗层扩展区为最后断裂位置,该区的微观形貌为韧窝。另外,在整个断口上未发现材质类缺陷。

图6 原始断口微观组织形貌Fig.6 Micro appearane of original fracture

图7 原始断口微观组织形貌Fig.7 Microstructure morphology of artificial fracture

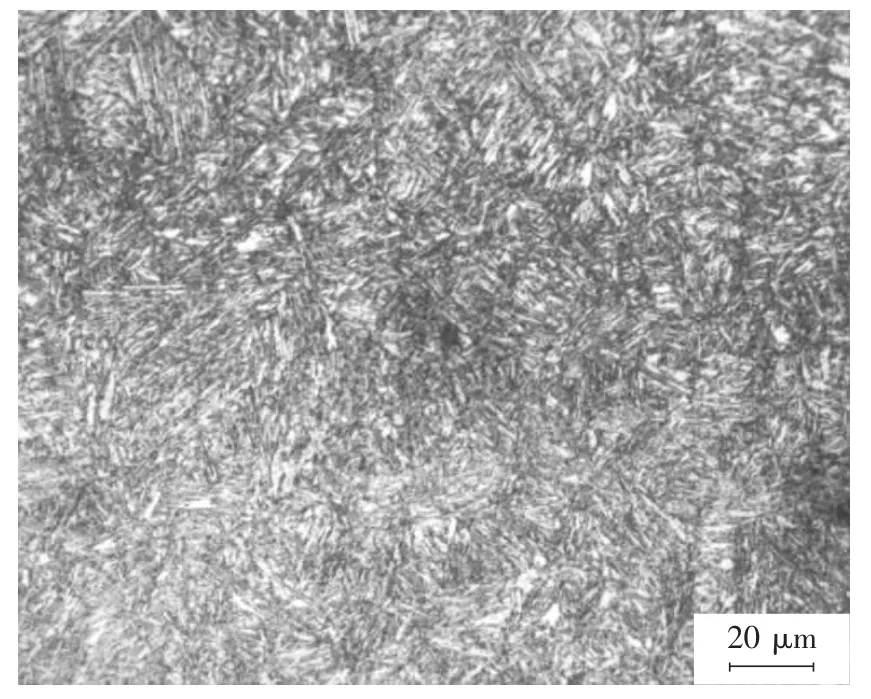

1.4 金相检查

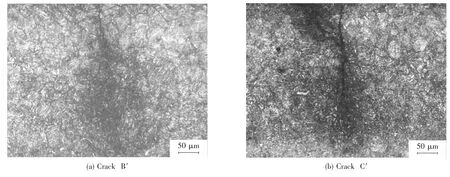

在磁痕B 和磁痕C 位置取样后沿深度方向进行金相检查。腐蚀前观察,未见夹杂物超标现象。腐蚀后观察,2 条磁痕位置存在裂纹(分别为裂纹B'和裂纹C'),2 条裂纹的扩展深度均在渗层范围内,其中裂纹B'深度约为0.37 mm,裂纹C'深度约为0.31 mm(图8)。2 条缺陷开始呈穿晶扩展特征,当扩展到一定深度后,其尾端呈现出沿晶扩展的特征。零件的中心组织为回火索氏体(图9)。

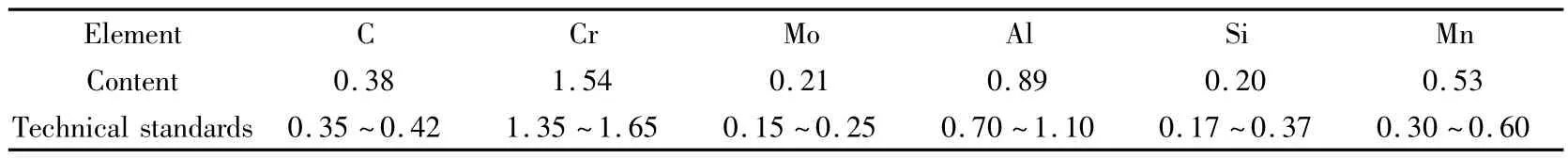

1.5 化学成分分析

在齿轮辐板位置去除渗层后取样进行化学成分分析,结果见表1。从表1 可以看出,该齿轮的化学成分符合GJB 1951—1994《航空用优质结构钢棒规范》中对38CrMoAlA 钢的技术要求。

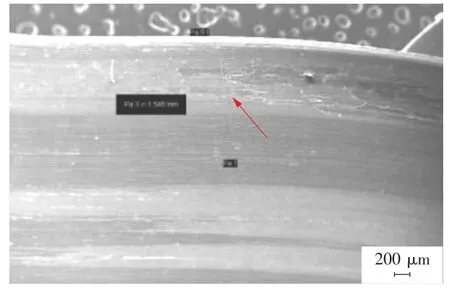

1.6 故障再现

此次故障出现后,对库存同批次同型号齿轮进行磁粉检测,未发现有磁痕缺陷显示。装机试车后,再进行磁力探伤检查,发现有同类型的缺陷显示,缺陷的位置及形貌均同此次故障相同(图10)。

图8 裂纹B'和C'深度方向整体形貌Fig.8 Appearance of crack B' and C' along the depth direction

表1 化学成分分析结果(质量分数/%)Table 1 Result of chemical composition analysis (mass fraction/%)

图9 中心位置回火索氏体组织Fig.9 Microstructure of tempering sorbite

图10 故障模拟齿轮裂纹形貌Fig.10 Crack morphology of fault simulation gear

2 分析与讨论

2.1 缺陷的性质及产生原因

电镜观察的结果表明,断口上未见材质类缺陷,金相检查也未发现夹杂物超标现象;化学成分分析表明,该零件的成分符38CrMoAlA 的技术要求。以上说明零件的材质正常。从3 处缺陷的宏、微观形貌可以确定,该零件磁痕显示的缺陷性质为裂纹。故障再现表明:齿轮在试车前未发现异常,在试车后有磁痕缺陷显示,这说明裂纹是在工作过程中产生的。裂纹原始断口未见疲劳断裂特征,其形貌与人为断口的渗层区形貌相近,由此可以确定裂纹的产生是一次性的。

齿轮在工作过程中受力最大的部位是齿根,而在裂纹萌生的位置受力较小,通过计算可知该处的受力远低于38CrMoAlA 的抗拉强度,工作应力不是造成该齿轮开裂的主要原因,工作应力只是起到了诱发的作用。裂纹萌生的主要应力来自于齿轮的加工制造过程。该齿轮的制造工艺包括一次抛光、一次磨外圆和端面及2 次磨内孔,抛磨过程均会给齿轮内部带来较大的残余应力,如果后续没有相应的去应力处理工艺,这些残余应力会带到工厂试车过程中。通过复查该齿轮的制造工艺,发现所有这些磨抛工艺之后均没有进行过低温退火去应力处理。综合以上分析,导致齿轮开裂的主要原因与加工过程中存在较大的残余应力有关。

2.2 危害性分析

离合器齿轮是发动机传动系统中重要的传动部件,此次故障齿轮的裂纹产生位置均位于靠近端面的杆部,尽管深度较浅,但是随着发动机工作时间的延长,裂纹在工作应力下如果发生扩展直至断裂,将会导致发动机外部附件系统的失效,如滑油系统、油路系统、传动系统等的失效,从而导致发动机停止工作,造成等级事故的发生。

3 改进措施

齿轮裂纹萌生的主要原因与制造过程中存在较大的残余应力有关,因此可以从两方面进行改进:

1)改进加工工艺以减小在制造过程中产生的残余应力。如减小每次磨抛的进刀量,优化冷却液的冷却效果。

2)增加低温去应力退火工艺降低残余应力。

采取以上改进措施后,后续加工的零件未出现此类故障。此外,发动机在工作过程中的震动对于消除残余应力较小的齿轮也有一定的作用[7-9]。

4 结论

1)齿轮上3 条磁痕缺陷的性质均为发动机工作过程中产生的一次性裂纹。

2)零件在制造过程中存在较大的残余应力,在工作应力的诱发下导致了裂纹在渗氮层表面的开裂。

[1]张海,周志兵.提高航空发动机齿轮加工精度方法的研究[J].机械制造,2012,50(5):11-12.

[2]白明远,刘高远,王大为.发动机传动轴齿轮断裂失效分析[J].失效分析与预防,2007,2(3):37-41.

[3]张海,周志兵.航空发动机齿轮材料及加工精度分析研究[J].航天制造技术,2007 (1):38-40.

[4]余钊辉,张建国,王泓,等.38CrMoAlA 钢表面氮化多冲疲劳性能研究[J].热加工工艺,2010,39(14):155-157.

[5]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000:264.

[6]《航空材料手册》编辑委员会.航空材料手册(第1 卷):结构钢 不锈钢[M].北京:中国标准出版社,1988:106.

[7]张勇,路增林.振动时效技术机理[J].机械工业标准化与质量,2001 (12):33-35.

[8]饶德林,朱政强,葛景国,等.振动时效消除拼焊不锈钢板的残余应力[J].振动与冲击,2005,24(2):140-142.

[9]尹何迟,陈立功,张光业,等.振动焊接工艺效果研究[J].振动与冲击,2006,25(4):132-134.