热处理工艺对GH4706合金显微组织与力学性能的影响

2014-11-28胥国华张北江秦鹤勇赵光普

胥国华,黄 烁,,王 磊,张北江,秦鹤勇,赵光普

(1.钢铁研究总院高温材料研究所,北京 100081;2.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110819)

GH4706合金(IN706)是一种Fe-Ni基高温合金,衍生自IN718(GH4169)合金,主要强化相为 γ'相、γ″相,因其偏析倾向低、可制备性高、价格低廉,是国外直径2 000 mm以上超大型涡轮盘锻件首选材料[1~3].大尺寸高温合金涡轮盘制备技术是重型燃气轮机制造的瓶颈技术之一,长期被西方垄断,亟待解决国产化问题[4].20世纪90年代至21世纪初,国外曾出现GH4706合金的研究热潮,大量文献集中报道了大型涡轮盘研制工艺相关问题,及关键组织性能控制问题[2~8].然而,国内 GH4706合金的研究刚刚起步[9~11],缺乏系统的GH4706合金实验室基础研究工作,仅通过搜集文献不能够全面、准确地掌握合金的组织、性能演化规律.

如何通过选择热处理工艺控制GH4706合金的组织性能,成为制备大型涡轮盘锻件的重要环节.鉴于此,本文通过系统研究经不同热处理后GH4706合金的显微组织、力学性能、断口形貌的变化规律,探讨合金的相析出行为及其对力学性能的影响机理,为大型GH4706涡轮盘锻件的组织控制提供理论基础.

1 材料与方法

本研究用GH4706合金的主要化学成分(质量 分 数,%)为:C 0.030,Si 0.13,Mn 0.040,P 0.003 5, S 0.002 0, Cr 15.91, Ni 42.13,Cu 0.007 4, Al 0.24, B 0.001 8, Nb 3.04,Ti 1.83,Fe余量.合金铸锭经真空感应熔炼+真空自耗重熔,再经均匀化处理,热轧成直径20mm的棒材.棒材初始晶粒度为ASTM 8-9级.棒材的热处理采用三种(A、B、MST)工艺,包括固溶处理、中间时效处理与时效处理:

A:980 ℃/2 h,AC+843 ℃/3 h,AC+718℃/8 h,FC(55℃/h)至620℃/8h,AC

B:980 ℃/2h, AC + 732 ℃/8 h,FC(55℃/h)至620℃/8h,AC

MST:980℃/2h,FC(4℃/min)至820℃/10 h,AC+718 ℃/8 h,FC(55 ℃/h)至620 ℃ /8 h,AC

参照美国AMS 5703D标准测试合金的室温拉伸与冲击性能及650℃/690 MPa持久性能,每个性能指标取两个试样的平均值.力学性能测试方法按国家标准进行,室温拉伸测试为 GB/T 228.1-2010,室温V口-夏比冲击为GB/T 229-2007,高温持久(650℃/690 MPa)为 GB/T 2039-1997.

金相腐蚀剂采用50 mlHCl+50 mlCH5OH+10 g CuCl2;透射样品采用9%高氯酸酒精溶液双喷,制样温度为-30℃、电流控制为70mA.利用金相显微镜(OM)、JSM-6480LV扫描电子显微镜(SEM)观察合金显微组织与断口形貌.利用JEOL JEM-2000FX与JEOL TEM-2010型透射电子显微镜(TEM)观察析出相形貌及高温拉伸断口附近的位错组态.

2 结果与讨论

2.1 热处理工艺对GH4706合金显微组织的影响

GH4706合金经A、B、MST制度热处理后晶粒度基本一致,为 ASTM 3.5-4.5级,但显微组织差异明显.图1为不同工艺热处理后GH4706合金的典型显微组织,可见,GH4706-A晶界有片状、棒状及胞状η相析出,晶界曲折并粗化,晶内块状碳化物周围析出团簇状η相;GH4706-B晶界较为平直、仅少量二次碳化物析出,晶内有少量块状碳化物;GH4706-MST晶界大量析出η相,且多呈片状及团簇状,晶界进一步曲折与粗化.图2为η相的TEM形貌,分析可知,η相为密排六方相、与基体的取向关系为{0001}η∥{111}γ.图3为GH4706合金经不同工艺热处理后γ'、γ″相的 TEM形貌.可见,不同工艺热处理后GH4706 合金的主要强化相均为 γ'、γ″相,γ'相呈球状、γ″相呈短棒状(图 3a ~ c);部分 γ'、γ″相以 n-γ'/γ″共析出相(非密排共析出相,麦粒状)形式存在(图2f).

图1 不同工艺热处理后GH4706合金的显微组织形貌Fig.1 SEM morphologies of grains of GH4706 alloy after heat treatment

γ'相、γ″相与η相的元素组成相近,分别为Ni3(Ti,Al)、Ni3Nb、Ni3Ti、Ti、Al、Nb 元素间易发生置换.根据析出相的热力学稳定程度,在中间时效阶段易发生式1所示的第二相反应,γ0、γ1、γ2为奥氏体基体.反应的结果是 GH4706-A与GH4706-B形成η相附近的无析出带,见图2箭头所示.

图2 GH4706合金经热处理后的η相及无析出带TEM形貌Fig.2 TEM morphologies ofηphases and PFZ of GH4706 alloy after heat treatment

图3 不同工艺热处理后GH4706合金的析出相TEM形貌Fig.3 TEM morphologies of precipitating phases of GH4706 alloy after heat treatment

2.2 热处理工艺对GH4706合金力学性能的影响

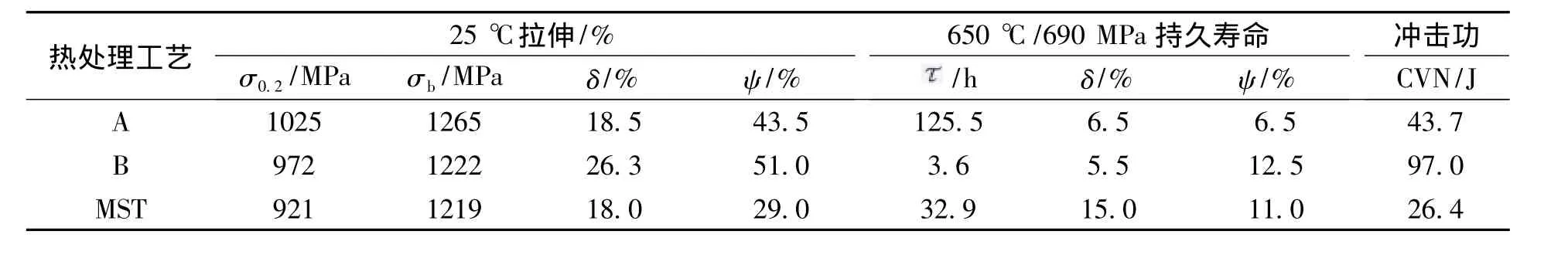

作为燃气轮机涡轮盘用材,对GH4706合金的室温强度、塑性、韧性及高温持久性能均有苛刻的要求[12].GH4706合金经不同工艺热处理后的力学性能由表1列出,可见,室温拉伸强度A最高、MST最差,室温拉伸塑性A略低于B、明显高于MST;室温冲击性能B明显大于A与 MST、MST最低;持久寿命A显著高于B、但持久塑性略低,MST持久寿命适中、持久塑性优异.

γ'、γ″相是 GH4706 合金的主要强化相,通过与基体共格产生的畸变场起到束缚晶界移动的作用,进而实现合金的强化[13].如图 3a 所示,GH4706-A中同时含有大尺寸的球状 γ'相与γ'/γ″共析出相,起到错配强化的效果,因而室温拉伸强度高.不过,η相为脆性相,室温下受载时晶界η相与γ基体界面因减聚力作用,易萌发微孔形成裂纹.研究认为[14],无析出相区会显著降低γ基体结合强度,易萌生裂纹或加速裂纹扩展.因此,GH4706-A、GH4706-MST的室温拉伸塑性与冲击韧性明显低于GH4706-B.

表1 GH4706合金经不同工艺热处理后的力学性能Table 1 Mechanical properties of GH4706 alloy after different heat treatment

图4为GH4706合金不同工艺热处理后的650℃/690MPa持久断口的典型形貌.可见,GH4706-A沿晶断口的表面有明显的韧性区,晶界面有残留η相;GH4706-B沿晶断口表面光滑,有明显的滑移痕及楔形裂纹;GH4706-MST沿晶断口表面韧性区大大增加,晶界面有残留胞状η相,几乎无楔形裂纹.这表明,在高温(650℃)载荷下晶界η相起到了协调晶内与晶界的变形作用,避免晶界处应力集中,进而抑制晶界裂纹的萌生与扩展,提高合金的持久性能[15].但是,MST工艺中间时效处理时间过长,大量的η相析出会消耗合金中主要强化相γ'、γ″相的形成元素,降低合金强度,不利于延长合金的持久寿命.

图4 GH4706合金不同工艺热处理后的650℃/698MPa持久断口裂纹源与裂纹扩展区形貌Fig.4 650℃/690 MPa fractographs of crack source regions of GH4706 after heat treatment

3 结论

(1)GH4706合金的主要强化相为 γ'相与γ'/γ″共析出相,A与MST工艺中η相附近易形成γ'、γ″相贫化区;

(2)A工艺在中间时效阶段析出大尺寸的γ'相能够增加析出强化效果,改善合金的拉伸强度;

(3)室温下A与MST工艺析出的η相为脆性相,因而室温拉伸塑性与冲击韧性低于 B工艺;

(4)A与MST工艺中η相析出改善了合金的持久性能,但不利于延长合金的持久寿命.

[1]Moll J H ,Maniar G H,Muzyka D R.The microstructure of a new Fe-Ni-Base superalloy[J].Metallurgical Transactions,1971,2:2141-2151.

[2] Schilke P W, SchwantR C. Alloy 706 use, process optimization,and future directions for GE gas turbine rotor materials[C]//Superalloys 718,625,706 and Various Derivatives.USA:TMS,2001:25-34.

[3] Schilke P W,Pepe J,Schwant R C.Alloy 706 metallurgy and turbine wheel application superalloys[C] //Superalloys 718,625,706 and Various Derivatives.USA:TMS,1994:1-12.

[4] Allen T,Burlet H,Nanstad R K,et al.Advanced structural[J].MRS bulletin,2009,34-40.

[5] Hoffelner W. Damage assessmentin structuralmetallic materials for advanced nuclear plants[J].Journal of materials science,2010,45(9):2247-2257.

[6] Shibata T,Shudo Y,Yoshino Y.Effects of aluminum,titanium and niobium on the time-temperature-precipitation behavior[C] //Superalloys 718,625,706 and Various Derivatives.USA:TMS,1996:153-162.

[7]Thamboo S V.Thermomechanical behavior and microstrucutre development of alloy 706[C] //Superalloys 718,625,706 and Various Derivatives.USA:TMS,1997:211-217.

[8] Kuhlman G W,Chakrabarti A K,Beaumont R A,et al.Microstructure-mechanical properties relationships in Inconel 706 superalloy[C] //Superalloys 718,625,706 and Various Derivatives.USA:TMS,1994:441-450.

[9]信昕,孙文儒,程丽萍,等.Al,Nb含量对GH4706合金长期时效组织及持久性能的影响[J].材料与冶金学报,2001,9(1):62-67.

(Xin X,Sun W R,Cheng L P,et al.Effects of Al and Nb on microstructures and stress rupture property of long-time aging GH4706 alloy[J].Journal of Materials and Metallurgy,2001,9(1):62-67.)

[10] Dong Y,Jiang Z,Li Z.Segregation of niobium during electroslag remelting process[J].Journal of Iron and Steel Research,International,2009,16(1):7-11.

[11]龙正东,马培立,钟增镛.IN706合金的热加工性能[J].钢铁研究学报,1996,8(2):32-36.

(Long Z D,Ma P L,Zhong Z Y.Hot-workability of IN706 alloy[J].Journal of Iron and Steel Research,1996,8(2):32-36.)

[12] Müller S,Rösler J.Optimization of Inconel 706 for creep crack growth resistance[C]//Fifth International Charles Parsons Turbine Conference.UK:Cambridge University Press,2000:444-458.

[13] Rémy L.Precipitation behaviour and creep rupture of 706 type alloys[J].Materials Science and Engineering,1979,38:227-239.

[14] Shibata T,Shudo Y,Yoshino Y.Effects of aluminum,titanium and niobium on the time-temperature-precipitation behavior[C]//Superalloys.USA:TMS,1996:153-162.

[15] Genovese D D,Strunz P,Mukherji D,et al.Microstructural characterization of a modified 706-type Ni-Fe superalloy by small-angle neutron scattering and electron microscopy[J].Metallurgical and Materials Transactions A.2005,36:3439-3450.