ED7000 高泳透力电泳漆的应用研究

2014-11-25曹晓根高静王立然

曹晓根*,高静,王立然

(1.长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

电泳是汽车涂装的重要组成部分,主要是赋予车身良好的耐腐蚀能力。电泳工艺以其涂料利用率高、质量均一、适合大批量生产等特点而受到青睐。然而电泳由于受到电场自身特点的影响,对白车身内腔的防腐保护一直是其弱点。虽然白车身采用增加工艺孔、尽可能避免盒状结构等产品设计技巧,但仍难以避免内腔膜厚过低等问题。ED7000 是某国际汽车涂料供应商新研发的薄膜高泳透力防腐蚀电泳漆,定位于满足白车身高泳透力需求,并可降低涂料消耗,降低能耗。目前,ED7000 高泳透力薄膜电泳漆在国内的应用才刚刚开始,本文介绍其认证过程,为ED7000 电泳漆的推广应用提供参考。

1 ED7000 高泳透力薄膜电泳漆的认证

ED7000 电泳漆属于新一代电泳漆产品,由产品介绍可知其具有高泳透力、低膜厚、低能耗等优点。由于电泳漆需与磷化、中涂、色漆和PVC 胶等多种材料配套,为了保证良好的匹配性能,需对产品进行试验及试生产认证,以保证汽车产品的良好品质。对供应商的新产品的认证主要通过以下3 个步骤:(1)产品实验合格,各种参数及漆膜外观和性能(含与磷化的配套性)在要求范围内;(2)与中涂、面漆、胶带、PVC 和油液等配套性实验合格;(3)线体验证合格,达到产品要求并能发挥出产品自身的优势。

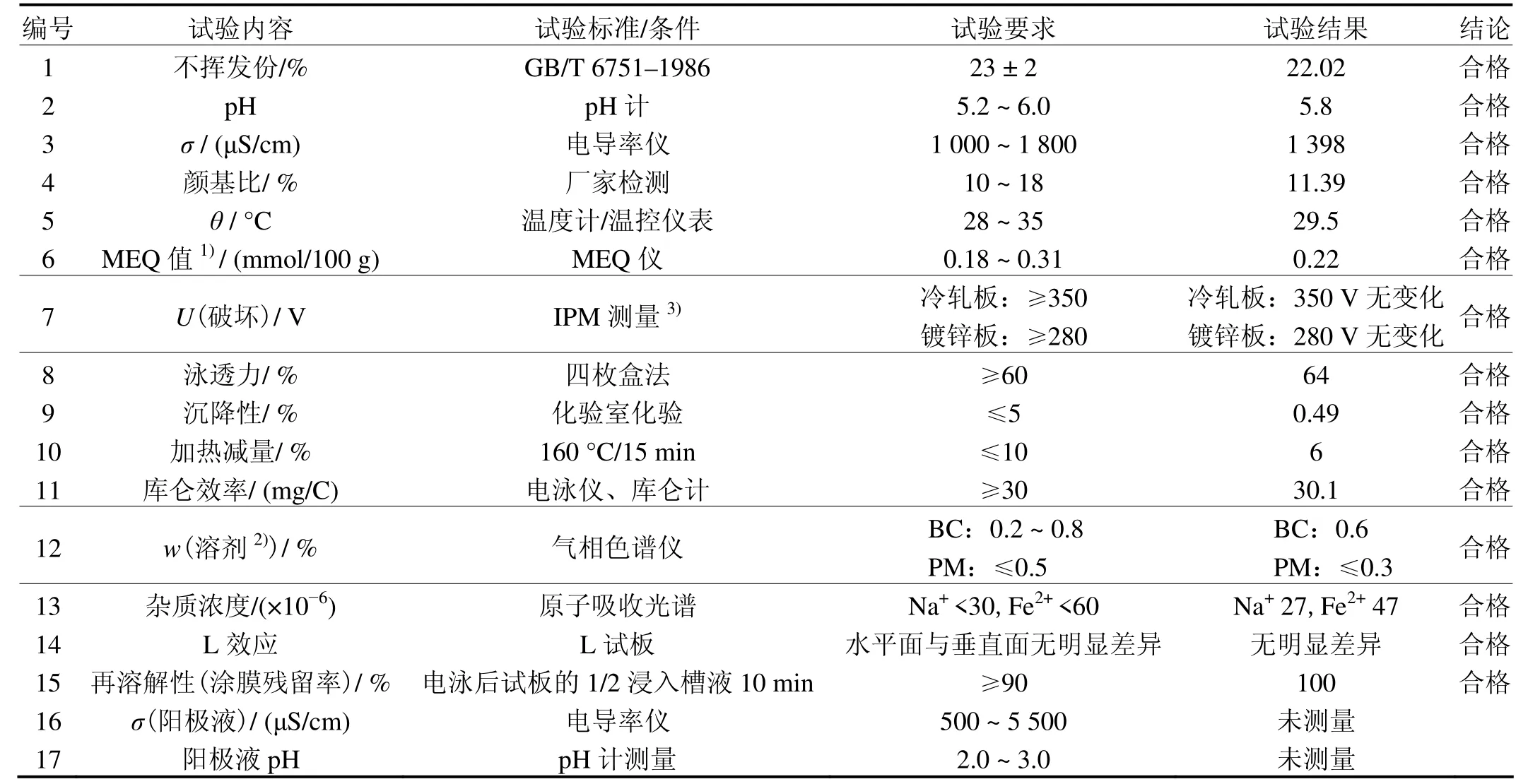

1.1 槽液参数和漆膜性能检测结果

将ED7000 样品乳液和色浆按8∶1 的质量比在小型电泳槽内混合,加入纯水调整固体分至23%左右,在(32 ± 2)°C 下熟化48 h,然后放置在现场进行相应实验。现场确认槽液指标和漆膜性能的目的在于验证不同的设备和环境是否会对材料产生不利影响,是否会导致质量不合格,同时,验证阴极电泳漆与磷化是否匹配。槽液参数与漆膜性能测试结果分别列于表1 和表2。

1.2 配套性实验

产品实验合格后,进行相应的配套性实验。配套性试验的目的是验证电泳涂层和其他涂层、胶类等直接接触是否会产生不期望的结果,如达不到材料本身的外观或性能、附着力低、产生溶解等。为了保证产品的配套性能,同一种配套性材料至少选2 个生产厂家、3 个不同型号的产品进行相应的实验,取其中最差的结果作为最终结果。在汽车生产过程中,电泳作为底漆,其后续工艺是喷涂PVC 防石击涂料、涂PVC焊缝密封胶、喷涂PVC 裙边胶、喷涂中涂漆(免中涂工艺则无此工序)、喷涂色漆和清漆等。涂装完成后,在前风挡止口位置要涂聚氨酯玻璃胶,用于前风挡玻璃的粘接。为了保证粘接强度,部分主机厂采用电泳完成后遮蔽止口位置,使聚氨酯玻璃胶与电泳层直接接触而不是与面漆(清漆)直接接触的工艺。而玻璃水等汽车耗材在使用过程中可能会流向机舱并向地板引流,这些区域有时不喷涂中涂漆和色漆,从而导致其与电泳漆直接接触。这些产品均需要进行相应的配套性实验。实验用的试板(150 mm × 70 mm × 0.8 mm 的冷轧板和镀锌板)均采用随线(在其他生产线)进行磷化、电泳,保证电泳膜厚在15~20 μm 之间,烘烤条件同时符合产品固化条件及生产设备要求,即(160~185°C)/(15~30 min),然后进行下一步实验。

1.2.1 电泳漆与三涂三烘工艺和免中涂工艺的配套性试验

三涂三烘工艺试样制作方法如下:电泳漆固化后,在1~168 h 内进行中涂、色漆和清漆,然后固化(清漆固化后自然冷却)。免中涂工艺除无中涂外,其他制作方法相同。

电泳漆与三涂三烘工艺和免中涂工艺的配套性试验结果见表3。表3 中,附着力、耐冲击性和杯突试验方法和要求与表2 一致。

1.2.2 电泳漆与PVC 的配套性试验

(1)试样制作:用模板在电泳试板表面形成50 mm × 10 mm × 3 mm 的方形胶条,PVC 的固化条件为130°C/30 min 或130°C/20 min(2 次)。

表1 ED7000 槽液主要参数测试结果Table 1 Test results of main parameters of ED7000 bath solution

表2 涂膜外观和性能检测结果Table 2 Test results of appearance and properties of the film

表3 采用不同涂装工艺所得膜层的性能测试结果Table 3 Performance test results of the coatings obtained by different processes

(2)附着力试验:试验前,确认PVC 的强度不小于1.0 MPa;试验中,垂直于试板表面拉开,要求附着力大于内聚力。根据GB/T 9286–1998《色漆和清漆 漆膜的划格试验》标准,按其中的漆膜脱落面积对应的等级,根据PVC 在试板表面缺失的面积进行等级判定。实验结果为脱落面积约1%(明显小于5%),判定为1 级。

1.2.3 电泳漆与聚氨酯玻璃胶的配套性试验

(1)试样制作:电泳漆固化后在24~168 h 内进行手工涂胶,聚氨酯胶的直径为3 mm,放置在湿度大于50%且温度大于5°C 下72 h。

(2)附着力测试:实验前,需确认聚氨酯胶的拉伸强度大于6 MPa。实验方法和判定标准同配套性实验中的PVC 附着力实验。试验结果为脱落面积为3%~4%,判定为1 级。

1.2.4 电泳漆与玻璃水的配套性试验

电泳漆固化后24 h 内,按照GB/T 9274–1988《色漆和清漆 耐液体介质的测定》,用胶头滴管在试板中央位置滴玻璃水3~5 滴,自然放置24 h 后用自来水冲洗试板,结果发现,试板上无水滴痕迹。

以上实验表明,ED7000 各项指标及实测数据与其他电泳漆没有明显区别,其不同之处主要在于:

(1)施工范围更宽,槽液温度在28~35°C 均可施工,从而减少了能耗。由于一般电泳槽液温度要求为28~32°C,而槽液温度一般靠槽液循环来保证,通常只采取降温而无加热措施,因此,可降低能耗。

(2)漆膜膜厚低,能够降低材料消耗且提高内腔的防腐蚀性能。以其他电泳漆要求的平均膜厚为10.5 μm(外板外表面膜厚21 μm,内板14 μm,面积比为1∶6)相比,ED7000 的平均膜厚为9.2 μm(外板16 μm,内板13 μm),由此估算的材料消耗可降低约12%。

(3)颜基比低,所需颜填料较少,干膜密度较小(色浆的密度要大于乳液)。

1.3 生产线试生产状况

ED7000 在投槽等方面与其他电泳漆并无不同之处,槽液很容易调整到产品要求的范围内。以投产的某SUV 生产线为例,其冲洗、投槽的周期为16 d,其中,槽液参数调整时间不超过48 h。为了保证白车身的防腐质量,电泳时,采用从高到低的方式设定电压。试生产初期,设定低压段电压为220 V,高压I 段电压为260 V,II 段电压为280 V。样车电泳、烘烤完毕后对膜厚进行测量,并对车辆进行拆解。实际外板立面膜厚平均为18 μm(含磷化但不含镀锌层,以下同),最低值为17.5 μm。外板平面膜厚平均为16.5 μm,最低值为14.5 μm。内腔膜厚平均为14.5 μm,最低值为13 μm。从数据来看,平面最低膜厚达不到要求。曾采用调整(提高)溶剂含量等措施,但膜厚提升不明显。后来增加了顶部阳极,经测量,实际最低电泳膜厚达到了15 μm,满足了要求。

对实际的电泳外观和性能进行了测量,除表面粗糙度略高外,其余均合格。经过对槽液参数进行调整,车体外表面粗糙度(Ra)稳定在0.35 μm 以下(钢板的粗糙度在1.0 左右)。ED7000 对槽液温度、电导率等指标要求宽泛,而且现场调试发现,槽液温度、电泳电压、溶剂含量等的变化对膜厚影响均较小。一般的电泳漆电压提高10 V,膜厚会提高1 μm 以上;温度上升1°C,膜厚提高约2 μm。而ED7000 电泳漆在相同的情况下,前者约提高0.5 μm,后者提高不超过1.5 μm,槽液参数比较容易管理。

2 结语

通过对ED7000 的引进及使用发现,ED7000 在薄膜(15 μm 以下,含磷化层)情况下即可对钢铁表面形成良好的防腐涂层,节约材料约12%;泳透力较高,在产品设计良好的情况下能够保证内腔膜厚在10 μm 以上;施工范围较宽,槽液容易管理。但它也存在以下缺点:实际应用时电泳效率(库仑效率)较低,电泳电压较一般电泳漆增加20 V 左右;外观质量稍粗糙,一般Ra为0.30~0.35;上膜困难,尤其是顶盖,一般需安装顶部阳极,且不能达成良好状态。

结合以上特点,笔者认为ED7000 适用于以下场合:

(1)生产线生产的所有车型较小(建议面积在100 m2以下)且产品设计较好;

(2)对外观要求稍低的A 级车和B 级车;

(3)实施三涂层(电泳、中涂、面漆)或更多涂层的工艺。免中涂工艺将导致外观质量明显下降,不建议使用该产品。

尽管ED7000 仍然存在一些不足,但由于其能提高车体内腔的防腐性能且不会造成成本的增加,符合涂装的发展方向,预测其将迅速得到推广。