复合电泳涂装工艺在高压电器户外零件上的应用

2014-11-25王瑞易传贵王安平刘永张圣中

王瑞*,易传贵,王安平,刘永,张圣中

(平高集团有限公司,河南 平顶山 467001)

电泳涂装因其涂料的低污染、低能耗、高利用率以及膜层优秀的耐蚀性、耐水性和耐化学试剂等特点,目前被大量应用于汽车、自动车、机电、家电等五金件的涂装。

市场上应用较为普遍的电泳涂料按照主体树脂的种类不同可分为环氧树脂电泳涂料、丙烯酸电泳涂料和聚氨酯电泳涂料3种,不同电泳涂料因其分子特性和结构类型的不同,成膜后膜层性能具有很大的差异,单一种类的电泳漆膜在防腐性(即耐蚀性)和耐候性方面各有偏重[1],例如环氧树脂电泳漆膜在耐蚀性方面表现优异,而丙烯酸电泳漆膜在耐候性方面表现优异,聚氨酯电泳漆膜在这两方面的表现都比较中等。

笔者所在公司目前应用于户外高压电器产品的零部件都采用阴极电泳工艺,制备的黑色环氧树脂膜层在户外使用时,由于受到恶劣的自然环境作用,很快出现失光、变色、粉化等不良现象,甚至出现微裂纹。

为解决单纯环氧树脂电泳漆膜耐候性较差的问题,本文尝试将环氧树脂类电泳漆和丙烯酸类电泳漆混合,得到复合电泳膜层,通过不同混合比例的试验,选定环氧树脂电泳漆与丙烯酸电泳漆的最优配比,然后确定合适的工艺参数。

1 实验

1.1 试剂和仪器

试片为Q195 碳钢板材,规格为80 mm×40 mm×5 mm。阴极环氧树脂电泳漆(固含量42% ± 3%)和阴极丙烯酸树脂电泳漆(固含量60% ± 2%),温州宇通化工有限公司;碱性脱脂液、酸洗液、磷化液,均为自制。

MPOR 型便携式测厚仪,菲希尔测试仪器(中国)有限公司;KGY3SD 型高频电泳电源,温州宇通化工有限公司;TH-03-300 型恒温鼓风干燥箱,赛普斯天宇实验设备有限公司;YWS/R-250 型湿热、盐雾腐蚀试验箱和ZG-P 紫外老化试验箱,无锡市苏瑞实验设备有限公司。

1.2 电泳涂装工艺

脱脂(60°C,5 min)─酸洗除锈(常温,2 min)─去离子水洗─磷化(75°C,4 min)─去离子水洗─冷风吹干─电泳─烘干固化。

(1)碱性脱脂液配方:氢氧化钠30 g/L,碳酸钠50 g/L,磷酸钠70 g/L,OP 乳化剂5 g/L。

(2)酸洗液配方:30%的盐酸水溶液。

(3)磷化液配方:氧化锌16 g/L,硝酸50 g/L,磷酸28 g/L,配位剂1.5 g/L,加速剂10 g/L,氧化剂1.0 g/L。

(4)电泳涂装工艺参数:电压60~140 V,温度27~33°C,时间150~180 s。

(5)漆膜固化工艺参数:温度190°C,时间30 min。

1.3 实验方案

1.3.1 2种电泳漆混合比例的确定

根据厂家提供的2种电泳漆的主要性能参数和工艺参数(见表1),在前期进行了单组分实验和混合实验,得知2种电泳漆在较低温度下不互相反应,能够以任意比例混合,在m(环氧)/m(丙烯酸)=(0.2~5.0)∶1 的比例范围内混合得到的槽液pH和电导率变化都在厂家推荐的范围内,因此可以忽略实验过程中pH和电导率对膜层性能的影响。

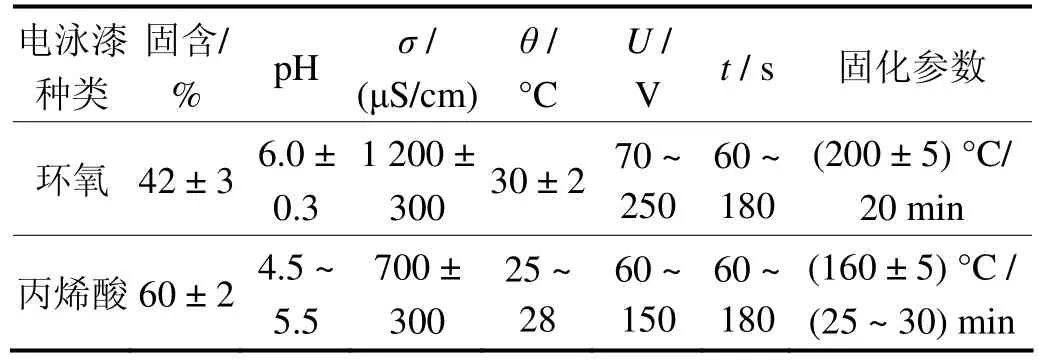

表1 2种电泳漆的性能参数和工艺参数Table 1 Properties and process parameters of two kinds of electrophoretic paints

在确定2种电泳漆混合比例时,为了更明显地区分2种电泳漆在耐蚀性和耐候性方面的偏重,选定的混合比例水平需要满足各组分的质量比范围足够大且每个梯度之间的差距显著。在前期实验的基础上,选定的3 个混合比例水平分别为m(环氧)/m(丙烯酸)=0.5∶1.0、1.4∶1.0和4.0∶1.0(即环氧树脂固体分的质量分数分别为25.9%、49.5%和73.7%)。同时,根据厂家给定的工艺参数,并结合前期实验尝试,选用电泳电压100 V、温度30°C、电泳时间180 s 的试验条件,分别制备复合电泳漆膜,放大后观察膜层的表面状态,对比分析其成膜情况,并进行耐蚀性和耐候性的测试,初步选定合适的混合比例。最后,在初选的基础上进一步优化实验:在初步选定的混合比例附近的区间范围内,选择几个适当的混合比例梯度,制备实验样片并测试其膜层性能,然后综合考虑生产成本等各项因素来选定合适的混合比例。

1.3.2 工艺参数的确定

在固定混合比例的条件下,分别进行电泳电压、温度和电泳时间对膜层性能的影响实验。根据表1 中厂家给定的电泳电压范围和温度范围,分别进行电泳电压和温度对膜层性能的影响实验(电泳时间均为180 s):在电压的影响实验中,保持温度为30°C,电压分别为60、100、110、130、140、150和170 V;在温度的影响实验中,保持电压为140 V,温度分别为25、27、29、31、33和35°C。根据实验结果确定合适的电泳电压和温度。

在确定的电泳电压和温度的条件下,制作样片,检测不同电泳时间(30、45、60、75、90、120、150、180和240 s)下的漆膜厚度及表面状态,根据实验结果,确定合适的电泳时间。

对于漆膜固化工艺,在实验前期对厂家提供的实验条件进行了验证,结果发现,单组分实验时,漆膜固化良好,但当2种漆混合后,较低的温度固化得到的复合膜层结合力较差。这可能是由于较低的温度下表层的丙烯酸树脂优先固化完成、而底层的环氧树脂未能固化完全所致,因此,选择了提高固化温度来解决问题。当固化条件为190°C/30 min时,环氧树脂和丙烯酸树脂能够完全固化,得到的膜层能够满足结合力要求。

1.4 性能测试

膜层厚度按照GB/T 1764–1989《漆膜厚度测定法》测试。膜层耐湿热、盐雾腐蚀试验在YWS/R-250 型湿热、盐雾腐蚀试验箱中进行,实验条件符合GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》相关规定,观察出现红锈的时间。膜层耐候性在ZG-P 型紫外老化箱进行,实验条件符合GB/T 1766–2008《色漆和清漆涂层老化的评级方法》相关规定,实验进行300 h,对比其膜层的失光粉化情况。膜层附着力实验采用漆膜划格法,按照GB/T 9286–1998《色漆和清漆 漆膜的划格试验》相关规定进行。

2 结果与讨论

2.1 两种电泳漆混合比例的确定

2.1.1 环氧、丙烯酸混合比例对表面状态的影响

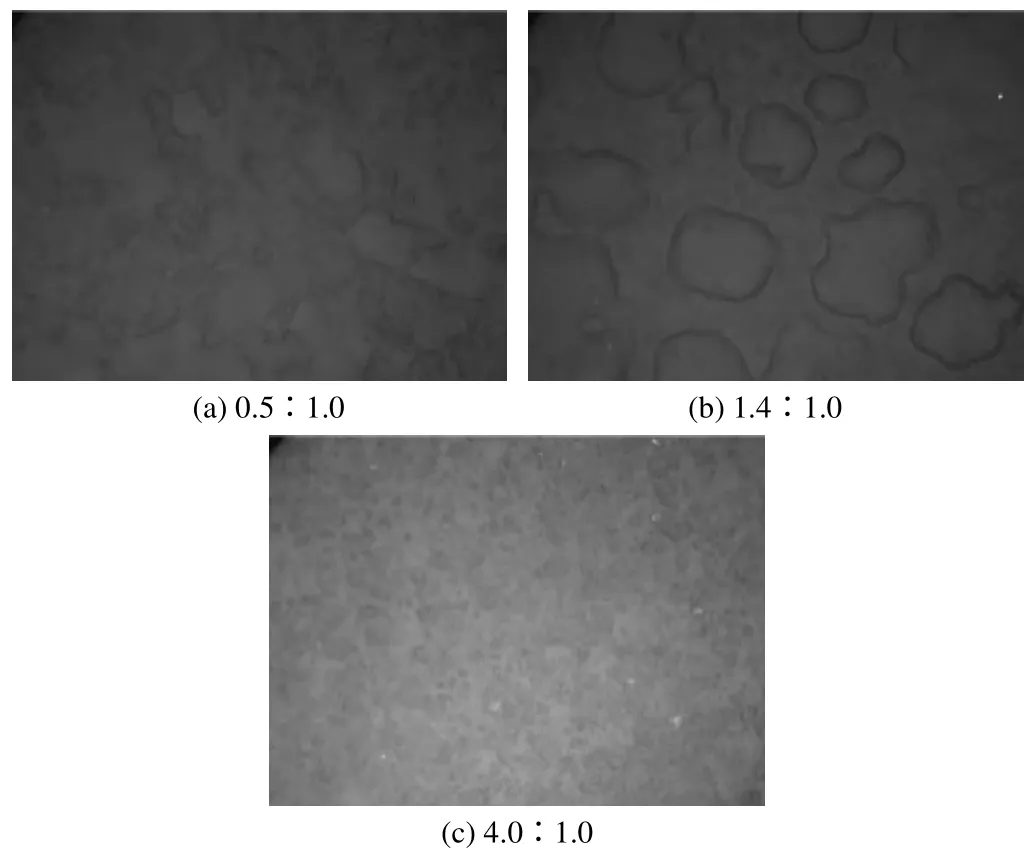

在电泳电压100 V、温度30°C、电泳时间180 s的条件下,对m(环氧)/m(丙烯酸)=0.5∶1.0、1.4∶1.0和4.0∶1.0 的混合电泳漆进行试验,制备电泳膜层,固化条件为190°C/30 min。使用金相显微镜观察膜层的表面状态(500 倍),结果如图1 所示。

图1 环氧树脂漆和丙烯酸树脂漆不同配比制备的漆膜的金相显微镜照片Figure 1 Metallographs of the films prepared at different ratios of epoxy paint to acrylic paint

根据钟安永等人的研究[2],复合电泳得到的涂膜为复合组成,聚丙烯酸酯主要分布在表层,环氧树脂主要分布在底层,复合膜层的分层程度与两种树脂表面张力差有关。由图1 可以看出,m(环氧)/m(丙烯酸)=0.5∶1.0时,膜层表面基本被聚合的丙烯酸树脂完全覆盖,此时底层的环氧树脂层保证了复合膜层的优秀耐蚀性,表面完整的丙烯酸树脂层保证了膜层优秀的耐候性;当m(环氧)/m(丙烯酸)=1.4∶1.0时,尽管丙烯酸树脂均匀地散布在膜层表面,但并未形成完整连续的覆盖膜,环氧树脂仍有部分裸露在表面;此时复合膜层的耐候性不佳;当m(环氧)/m(丙烯酸)=4.0∶1.0时,膜层表面已经基本上看不到丙烯酸树脂层,此时复合膜层基本上由完整的环氧树脂层组成,因而表现出优异的耐蚀性,但耐候性较差。

2.1.2 环氧/丙烯酸电泳漆混合比例对漆膜耐蚀性和耐候性的影响

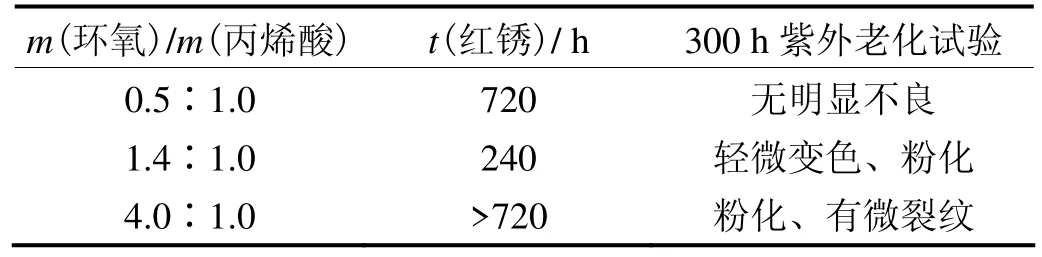

对膜层的耐蚀性和耐候性进行测试,结果如表2所示。

表2 不同环氧漆、丙烯酸漆混合比例所得膜层的耐蚀性和耐候性试验结果Table 2 Test results of corrosion resistance and weather resistance of the films prepared at different mixing ratios of epoxy paint to acrylic paint

从表2 可以看出,在选定的3 个混合比例中,随着混合液中丙烯酸树脂比重的增加,膜层的耐候性逐渐提高,膜层耐蚀性在m(环氧)/m(丙烯酸)=1.4∶1.0时最差,原因可能是由于丙烯酸树脂是以散布的状态出现在复合膜层上,破坏了环氧树脂膜层的连续性,使其耐蚀性下降。对比以上结果,在m(环氧)/m(丙烯酸)=0.5∶1.0 左右选定不同配比进行优化实验。

2.1.3 环氧/丙烯酸电泳漆混合比例的优化

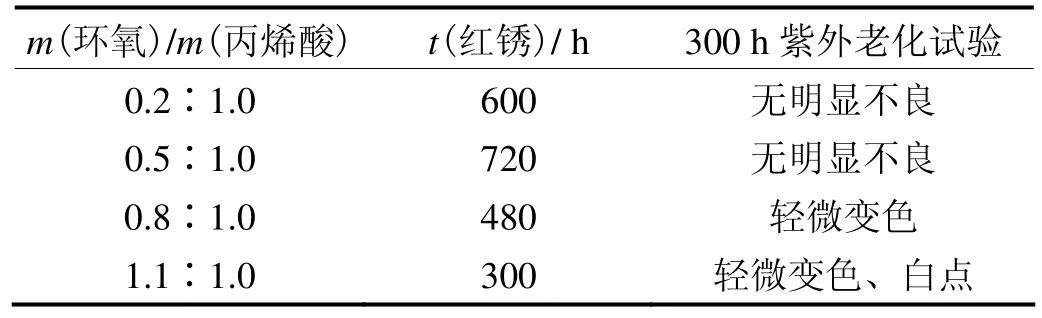

在m(环氧)/m(丙烯酸)=0.2∶1.0、0.5∶1.0、0.8∶1.0和1.1∶1.0时,在相同的工艺条件下(电泳电压100 V,温度30°C,电泳时间180 s)分别制备实验样片,测试其耐蚀性和耐候性,实验结果如表3 所示。

表3 环氧/丙烯酸电泳漆不同混合比例所得漆膜的耐蚀性和耐候性试验结果Table 3 Test results of corrosion resistance and weather resistance of the films obtained from different ratios of epoxy to acrylate electrophoresis paint

由实验结果可知,当m(环氧)/m(丙烯酸)=0.5∶1.0时,膜层已经具有较佳的耐蚀性和优秀的耐候性。继续增加丙烯酸树脂的比重至m(环氧)/m(丙烯酸)=0.2∶1.0时,膜层的耐候性有可能进一步提高,但耐蚀性下降,这可能是由于环氧树脂含量太少,在底部形成的膜层不连续所致,并且由于丙烯酸电泳漆的市场价是环氧树脂电泳漆的3 倍,继续增加丙烯酸树脂含量也将大大增加生产成本。综合考虑,选定两种电泳漆的混合比例为m(环氧)/m(丙烯酸)=0.5∶1.0。

2.2 工艺参数的确定

2.2.1 电泳电压

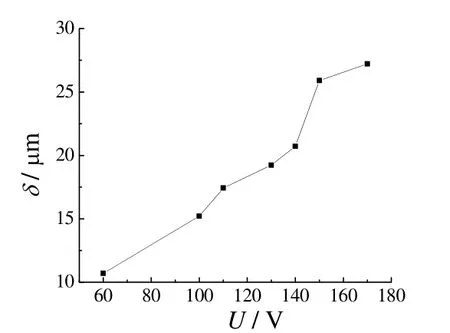

在m(环氧)/m(丙烯酸)=0.5∶1.0时,保持温度为30°C,电泳时间为180 s,研究不同电泳电压对电泳漆膜厚度的影响,结果见图2。

图2 膜层厚度与电泳电压的关系Figure 2 Relationship between film thickness and electrophoretic voltage

从图中可以看出,随着电泳电压的提高,膜层厚度持续增加。这是由于电压增加,粒子在电场作用下的泳动速度加快。在60~140 V 范围内,厚度的变化较为平缓,制备的膜层表面光滑且具有一定的光泽;当电压达到150 V时,膜层厚度出现突增,制得的膜层表面粗糙并出现针孔。原因是电压过大,工件上水解加剧,并伴随副反应的发生,使得膜层疏松[3]。因此,选择电泳电压为130~140 V。此时,膜层厚度能够达到20 μm,且外观良好。

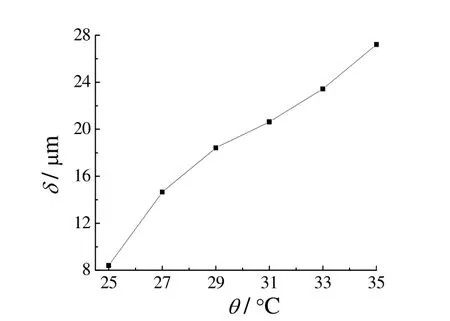

2.2.2 温度

在m(环氧)/m(丙烯酸)=0.5∶1.0,电泳电压140 V,时间180 s 的条件下,研究不同温度下电泳漆膜的厚度,结果见图3。可以看出,膜层厚度随着温度的升高而持续增加。但是在温度低于27°C时,电泳速度很慢,膜层表面出现针孔,甚至局部露底;温度高于33°C时,膜层较厚,但表面变得粗糙,并有橘皮出现。因此,为了保证膜层的良好状态,温度保持在29~31°C为宜。

图3 膜层厚度随温度的变化Figure 3 Variation of film thickness with temperature

2.2.3 电泳时间

在m(环氧)/m(丙烯酸)=0.5∶1.0,电泳电压130 V,温度30°C 下,研究不同电泳时间对电泳漆膜厚度的影响,结果见图4。可以看出,随着反应时间的增加,膜层厚度先持续增加,在150 s时继续增加电泳时间,膜厚的增加趋于平缓。这是由于此时较厚的膜层电阻很大,基体表面基本上不再发生电化学沉积,如果继续延长电泳时间,将加剧副反应,使得电泳槽液稳定性变差,膜层性能恶化[4]。因此,确定电泳沉积的时间为150~180 s,此时可以认为膜层沉积反应基本完全。

图4 膜层厚度与电泳时间的关系曲线Figure 4 Relationship curve of film’s thickness and electrophoresis time

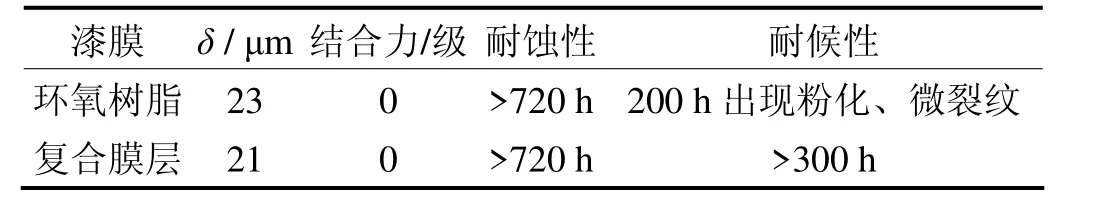

2.3 膜层性能检测结果

根据实验确定的混合比例和工艺参数为:m(环氧)/m(丙烯酸)=0.5∶1.0,电泳电压130 V,温度30°C,时间为180 s。将此条件下制备的漆膜与单纯环氧树脂电泳漆膜进行对比,测试其性能,结果如表4 所示。

表4 复合膜与环氧树脂电泳漆膜性能对比Table 4 Comparison between performances of electrophoretic composite coating and epoxy resin coating

3 结论

通过将环氧树脂与丙烯酸电泳漆按照一定比例混合进行复合电泳的方案,解决了本公司户外产品零部件单纯环氧树脂电泳漆膜耐候性较差的问题。确定的复合电泳工艺为:m(环氧)/m(丙烯酸)=0.5∶1.0,电泳电压130 V,温度为30°C,时间180 s。在此条件下制得的复合膜层保持了原单纯环氧树脂电泳漆膜的优秀耐蚀性,耐中性盐雾试验时间大于720 h,而耐候性得到提高,超过300 h 紫外老化实验不出现粉化、裂纹等不良现象。

目前,该技术工艺已经应用于高压开关产品的弹簧零件,产品户外运行至今6 个多月,零件未出现锈蚀和明显的不良现象。

[1]王延相,白玉俊,马利芹.新编实用电镀工艺手册[M].北京:人民邮电出版社,2007:345-362.

[2]钟安永,周宗华,钟斌,等.聚丙烯酸酯–环氧树脂复合涂膜的研究[J].高分子材料科学与工程,2000,16 (6):141-143.

[3]刘俊,赵相军,刘启军.阴极电泳涂料涂装工艺管理[J].现代涂料与涂装,2011,14 (9):64-67.

[4]李金艳.环氧改性水性聚氨酯电泳树脂的制备与性能研究[D].青岛:青岛科技大学,2009.