LW3-1 导管架腿乙二醇储罐热喷铝工艺

2014-11-25马桂君王长军曼得拉查汗易桂虎王伊诺

马桂君*,王长军,曼得拉·查汗,易桂虎,王伊诺

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

荔湾导管架为国内在南海项目最大的导管架,重达32 000 t,高度197 m。LW3-1 导管架4 条导管腿中设置有储存贫乙二醇(MEG)罐,全长76.5 m,内径2.6~3.4 m。对于大直径封闭管径内部防腐,热喷铝具有对人体危害性小、设备简单、结合强度大和维护周期长的优点,因此,LW3-1 导管架MEG 储罐内表面及内部所有附件(包括管线、管支架)全部采用喷铝处理。本文主要针对MEG 罐内热喷铝作业特点,讨论如何更好地解决施工过程中所遇到的质量问题。

1 热喷铝施工前表面处理及影响

表面处理在防腐技术中起着至关重要的作用,尤其是热喷铝,良好的表面处理可以增加热喷铝的附着力,保证其使用性能,减少维修成本[1]。

1.1 喷涂前钢铁表面要求

被喷涂的容器、管道等表面必须平滑,棱角毛边应磨平滑,焊缝要呈平或圆弧状,无气孔、裂纹和焊瘤,要清除焊接飞溅物;待喷涂表面必须清洁、干燥、无污染,表面油或脂类物质应按标准SSPC-SP 1 规定用溶剂清洗去除。

1.2 磨料及清洁度要求

1.2.1 磨料清洁度

磨料应干燥、清洁,无污染物,采用目测、手感或加热方法均可检查其干燥程度。检查磨料是否含有油污,一般是将磨料放入盛水的500 mL 烧杯中搅拌,观察表面是否含有油污痕迹,若磨料含有油污,它会浮于水表面,则该批磨料不合格,禁止使用。

1.2.2 磨料类型及性能

表面处理对喷射磨料的规定如下:

(1)磨料应由比重大、韧性的精细粒状物组成;

(2)磨料应不易破碎,并且不易产生粉尘;

(3)磨料使用后,被处理表面不易残余留存,且易于清除;

(4)粘附在钢结构表面的磨料粉尘的电化学电位尽量与钢材电位相同。

1.2.3 清洁度与粗糙度

热喷铝涂层表面粗糙度应达到65~150 μm 要求,喷砂清理至SSPC-SP 5 级(等同于ISO Sa3),喷砂处理后表面灰尘数量和粒度不超过ISO 8502-3 的2 级,对于筋板热切割位置,由于采用较粗的钢砂很难达到粗糙度要求,因此,需采用氧化铝喷砂。

1.2.4 钢材表面盐分要求

清理后的待喷涂表面其可溶性杂质含量可用蒸馏水萃取后测试,氯化物的含量不超过50 mg/m2,如钢材表面盐分过高,则极易返锈,从而引起热喷铝涂层失效。

1.2.5 压缩空气要求

为保证钢结构表面处理的压缩空气清洁、干燥、无油,应对压缩空气进行定期检查,检查方法是将干燥、白色的吸附材料放在压缩空气出口50~60 cm 处,2 min 后观察吸附材料表面(每4 h 检查一次),如无水痕和油痕,则压缩空气达到质量要求,否则,应对设备进行检查和维修,直至满足要求。

1.3 喷涂施工环境因素

环境因素的重要指标是空气温度、相对湿度、露点和钢板表面温度。处理好的表面如果暴露在潮湿环境中,极易发生锈蚀,这些锈蚀及钢材表面的潮湿膜会严重影响铝的附着力和耐蚀性,造成铝层过早失效。施工中要求相对湿度小于80%,且钢板表面温度高于露点3°C,喷砂合格后必须立即进行热喷铝,须在规定时间(4 h 内)完工。需要指出的是,青岛环境比较潮湿,施工过程须采用除湿装置,以保证底材在未返锈前进行喷涂。

2 热喷铝施工过程的影响因素

2.1 材料

电弧喷铝的材料需满足ISO 14919 标准要求,所有热喷涂用铝丝中Al 的纯度应达到99.5%以上。铝丝中不含结状物、肉眼可见的氧化物颗粒或者其他影响施工以及涂层密度和附着力的物质,尤其要注意保持铝材表面清洁、无油、无折痕。热喷涂金属丝材应有明确的标识,须储存在干燥的室内环境中。

2.2 热喷铝设备的运行参数

影响MEG 罐热喷铝的主要设备参数有喷涂电压、喷涂电流、气压、喷枪到基材的距离、送丝速度等,这些参数会直接影响金属涂层的外观、厚度及附着力。LW3-1 导管架MEG 罐热喷铝设备参数见表1。

表1 热喷铝主要参数Table 1 Main parameters of thermal spraying aluminum

所有操作人员在进行热喷铝施工之前必须熟悉设备的操作参数,操作者必须通过考核得到业主认证,确保热喷铝时设备的操作参数处于给定的范围。

2.3 热喷铝施工

热喷铝施工时喷枪与工件的喷涂角度为90°,喷枪与罐内表面的喷涂距离应为150~200 mm,最大距离不得超过200 mm;喷枪移动速度应为300~400 mm/s,移动速度要均匀;每层喷铝层厚度应均匀,一般为30~50 μm,200 μm 的喷铝层应分4~5 道完成,各层之间尽量垂直、交叉喷涂,相邻喷涂区应有1/3 宽度的搭接,其分层喷铝间隔时间不得超过1 h。喷铝时,应防止工件表面有局部过热或涂层局部过厚等现象,不得用手抚摸被喷涂的表面。由于MEG 罐管径较大(达3.2 m),热喷铝的喷枪较沉(大约为3 kg),施工人员在MEG 罐内采用手工喷涂的方式不便于施工,且无法保证喷涂角度,因此,可将热喷铝喷枪、送丝机构固定在可移动三角支架上,喷枪由电机带动进行往复运动,见图1。改进后的喷涂效率为20~30 m2/d,而手工喷涂的效率一般为8~10 m2/d。采用此装置可节省人力,且工作效率大幅度提高。

图1 改进的热喷铝装置Figure 1 Improved device for thermal spraying aluminum

3 热喷铝前期存在的问题及原因分析

热喷铝主要是对膜厚度、外观以及附着力等方面进行质量检查。对于外观,须将涂层在不放大和放大10 倍的情况下进行检查。涂层表面要光滑匀称,不能有污点、结块和粗糙的区域,也不能残留飞溅物和有漏涂现象。对于膜厚,要求所有的表面涂层厚度均不低于200 μm(ISO 19840)。根据SSPC-PA 2 要求,每10 m2的面积范围内至少取5 个不同的点测量膜厚,允许偏离标准膜厚的量在−10%~50%之间。对于附着力,单一测量值不得低于7 MPa,平均值不低于9 MPa。如果粘接剂本身发生断裂,应重新进行测试。应使用具有自动校正功能的充气或水力附着力测试仪器。

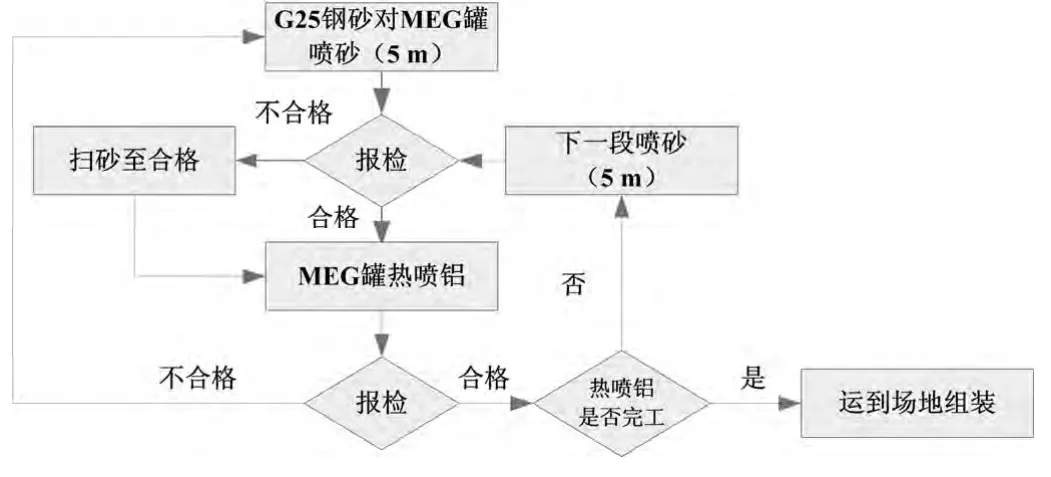

前期车间内热喷铝施工流程如下:

自LW3-1 导管架MEG 罐热喷铝开工以来,热喷铝附着力不合格一直成为制约热喷铝施工进度的主要因素。图2 和图3 为LW3-1 导管架MEG 罐环板焊缝位置出现的热喷铝涂层局部与钢材基体脱离翘起现象。

图2 热喷铝涂层缺陷Figure 2 Defects of thermal sprayed aluminum coating

3.1 涂层翘起原因分析及解决措施

3.1.1 原因分析

环板、焊缝位置及热切割边缘涂层翘起原因分析如下:

(1)环板焊缝位置由于与内部管壁垂直,喷砂后灰尘清理不彻底。

(2)喷铝过程中产生大量铝粉,环板与管壁焊缝喷铝前存在粉尘堆积现象,导致附着力失效。

(3)对焊缝位置进行超声波检验(UT),发现耦合剂残留,导致附着力变差。

(4)热切割边缘硬度大,采用钢砂喷砂无法满足粗糙度要求,导致附着力失效。

(5)热喷铝工艺参数及工人施工技术影响。

3.1.2 解决措施

(1)喷砂前,按要求对耦合剂进行清理,去除油污。

(2)焊缝喷铝前用真空吸尘,保证清洁度。

(3)热切割位置首先进行打磨,然后采用硬度较大的氧化铝进行喷砂,保证粗糙度符合要求。

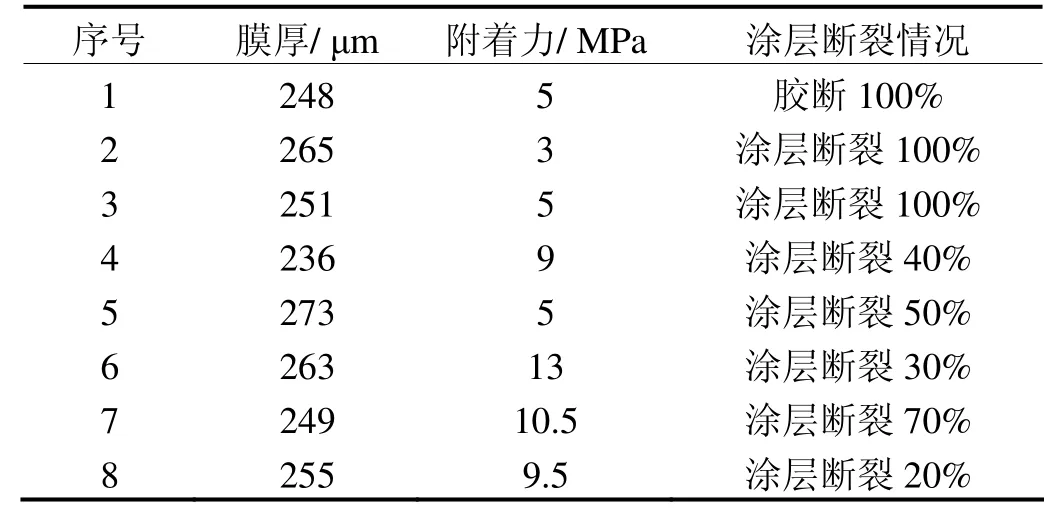

3.2 附着力测试不合格原因分析

MEG 罐附着力测试结果见表2,由表中数据可知,除第一个点胶断外,其余7 个点附着力的平均值为7.86 MPa,小于9 MPa。其中,2、3、5 号的附着力都小于7 MPa。根据热喷铝检验要求可知,MEG 罐热喷铝附着力不合格。

表2 前期热喷铝附着力测试结果Table 2 Test results of adhesion of thermal spraying aluminum at early stage of construction

热喷铝附着力不合格的原因主要如下:

(1)表面粗糙度偏低。前期热喷铝喷砂所用的磨料为G25 角钢砂,其喷砂后MEG 罐管壁的平均粗糙度在70~80 μm,一些特殊部位(如环板、焊缝)由于其上有切割留下的钝化层,打砂后的平均表面粗糙度只有60~70 μm,局部粗糙度甚至在60 μm 以下,表面粗糙度小导致了热喷铝涂层附着力降低。

(2)导管母材存在一些表面缺陷。有些缺陷在打砂之前不容易被发现,如焊道咬边、气孔等,如果这些缺陷在热喷铝之前未处理,就会导致热喷铝涂层与底材不能更好地接触,进而降低热喷铝涂层的附着力。

(3)热喷铝施工过程中产生的粉尘没有得到很好的控制。前期热喷铝施工采用的是两把喷枪从导管两端向中间喷涂且单次喷涂长度为5 m 的方式,作业过程中也只是采用小功率的通风机对作业区域进行通风,造成热喷铝施工过程中产生的粉尘不容易排除,粉尘可能附着在热喷铝涂层或者是未喷涂的底材上,使表面粗糙度降低,导致热喷铝涂层的附着力下降。这可能是热喷铝附着力不合格的主要原因。

(4)热喷铝设备的参数可能偏离了厂家推荐的范围。影响热喷铝附着力的工艺参数主要有喷涂电压、电流、压缩空气的压力和喷涂距离。喷涂的电压、电流发生波动,压缩空气的压力降低,或喷枪到底材的距离增大,都可能会导致热喷铝涂层的附着力降低。

(5)施工工人喷涂技巧、手法熟练度不够。由于LW3-1 热喷铝是在罐内大面积喷涂作业,以前没有相关的罐内大面积热喷铝作业经验,因此前期施工工人的喷涂技巧和手法的熟练度欠佳。

4 MEG 罐热喷铝改进措施

针对MEG 罐热喷铝出现的以上问题,采取以下的解决措施:

(1)每次热喷铝开工之前,及时检查所有设备,如果发现设备存在问题,立即更换。

(2)所有需要进行热喷铝的导管在进入车间之前,先对内部的环板焊道进行打磨处理,磨掉其上的钝化层。

(3)用普通的G25 角钢砂先对MEG 罐进行整体喷砂,找出缺陷并进行打磨处理;

(4)用16 目氧化铝(棕刚玉)对MEG 罐进行第二次喷砂作业,喷砂的长度为1.0~1.5 m,待该段热喷铝完成之后再进行下一段喷砂作业。

(5)将热喷铝的喷涂方式改为从一端喷涂,在喷涂的导管端设大功率的通风机,增加风管的数量,对喷涂的区域加强通风,改善热喷铝施工的环境。已经喷涂完毕的涂层用塑胶布进行保护,减少灰尘在热喷铝涂层上的附着,避免涂层磕碰损坏。

(6)热喷铝过程中,设专人每过一段时间检查热喷铝设备喷涂电压、喷涂电流、喷枪到底材的距离、系统压力和流量等工作参数,以保证热喷铝设备工作参数处于设备厂家推荐的范围。

(7)加强对热喷铝施工工人的资质考核,优先采用技术娴熟的工人进行热喷铝,控制施工人员的作业时间,当超过2 h 时应适当休息,避免过度劳累影响施工质量。

(8)每次施工前采用弯曲试验定性测试表面处理、工艺参数是否符合要求。采用宽50 mm、长100~200 mm、厚1.3 mm 的碳钢板作为试验样板,对样板进行喷砂处理,弯曲试验用热喷铝涂层厚度为180~300 μm。试样绕13 mm 圆柱弯曲180°,若无裂纹或仅有微小的裂纹,且裂纹用小刀无法剥离则试验合格。

改进后的热喷铝施工流程(粗线框部分为改进的部分)如下:

改进后,热喷铝涂层的附着力测试结果见表3。可以看出,热喷铝施工改进后,MEG 罐膜厚在180~300 μm 之间,附着力的单点测试值都在7 MPa 以上,平均值在9 MPa 以上。可见,采取的这些措施对提高热喷铝的质量是有效的。

表3 改进后热喷铝附着力测试结果Table 3 Test results of adhesion of thermal sprayed aluminum after improvement

5 结论

表面粗糙度、母材表面缺陷、施工过程中产生的粉尘等是影响热喷铝施工质量的重要因素,通过对影响施工质量的因素进行改进,成功解决了LW3-1 导管架MEG 罐热喷铝施工过程中所出现的质量问题,优化了施工流程。该工艺对后续海洋钢结构封闭环境下热喷铝涂层施工具有指导意义。

[1]谢东,吴习,蒋涛.电弧喷铝在工程应用中的各种影响因素[J].全面腐蚀控制,2004,18 (5):37-39.