芳纶布夹芯增强天然橡胶复合材料静态屈挠特性的研究

2014-11-21马卫东杜华太张颖异孙国华孙志勇

李 斌, 马卫东, 杜华太, 张颖异, 孙国华, 孙志勇, 李 辉, 刘 萍, 陈 斌

(1.山东非金属材料研究所, 山东 济南 250031; 2. 山东化工厂, 山东 济南 250031;3. 空军驻山东地区军事代表室, 山东 济南 250031)

0 前 言

芳纶具有比强度及比模量高、耐高温[1]、耐腐蚀的优点,兼有无机纤维的物理性能和有机纤维的加工性能,是纤维增强橡胶复合材料中理想的骨架材料。目前,关于芳纶与橡胶间界面粘合这一瓶颈技术已有大量研究[2-4],问题已基本解决,但关于芳纶增强橡胶复合材料的力学性能研究报道甚少。任玉柱等[5]制备了芳纶短纤维增强氢化丁腈橡胶复合材料,研究了芳纶短纤维类型、用量对复合材料力学性能和流变性能的影响。李鑫陵等[6]研究了热压温度、时间以及压力等工艺对芳纶布增强硅橡胶复合材料拉伸和撕裂性能的影响。Jeffery等[7]研究了芳纶浆粕对天然橡胶胶料的补强效果。

本论文制备了一种芳纶布夹芯增强橡胶复合材料,并根据研究需要,定义了该材料的静态屈挠特性,研究了橡胶硬度、厚度对复合材料性能的影响。然后与纯橡胶材料的静态屈挠特性一起作为源数据,对不同材质的橡胶制品进行了仿真分析。结果表明,静态屈挠特性的表征方法具有较高的可信度,芳纶布夹芯增强橡胶复合材料减重潜力巨大。

1 实 验

1.1 实验原料

芳纶平纹布K129,1680dtex,美国DuPont公司;天然橡胶(NR),一级烟片胶,马来西亚;胶粘剂开姆洛克205(简称C205)和开姆洛克252X(简称C252X),上海LORD公司;丙酮,化学纯,莱阳市康德化工有限公司;其他试剂均为市售橡胶工业常用原材料。

1.2 试样制备

1.2.1 天然橡胶胶料制备

实验中所用的不同硬度的天然橡胶的配方(单位:份)如表1所示。

表1 实验中所用橡胶的配方

使用6 in(1 in=25.4 mm)开炼机混炼胶料。具体工艺为:在开炼机上加入NR生胶,调整辊距至1 mm,薄通10遍;放大辊距至2~3 mm,包辊后依次加入ZnO、硬脂酸、防老剂和古马隆,左右割刀4次;混炼均匀后再加入炭黑、硫化剂和促进剂,左右割刀4次;调小辊距至1 mm,薄通10遍,放大辊距至3~4 mm下片,备用。

1.2.2 芳纶表面改性处理

裁取200 mm×200 mm的芳纶布,用丙酮对其脱脂处理。将各脱脂芳纶布先以C205作底涂,室温晾干;再以C252X作面涂,室温晾干得改性芳纶布。

1.2.3 芳纶夹芯增强橡胶复合材料试样制备

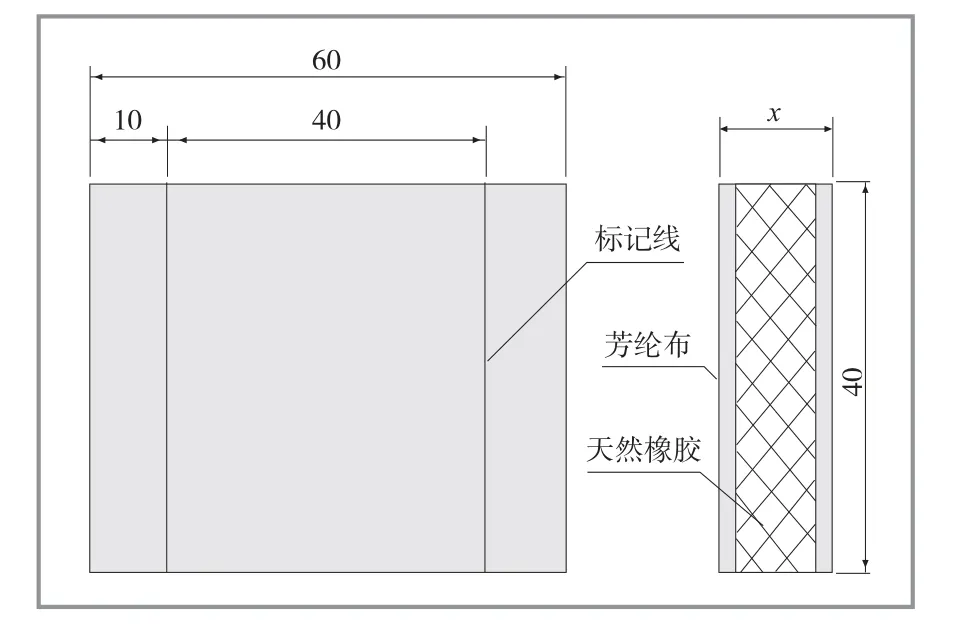

根据测定的天然橡胶胶料的正硫化时间t90设定硫化参数,选用合适模具,在模腔内依次铺入改性芳纶布、天然橡胶混炼胶和改性芳纶布,使用100 t真空硫化机硫化成型,制备不同橡胶厚度、硬度的芳纶夹芯增强橡胶复合材料。将其裁切成面积为60 mm×40 mm的试样块,以便进行测试。试样结构如图1所示,其中试样表层和夹芯部位分别为芳纶布、天然橡胶,厚度为变量x。

1.3 性能测试

1.3.1 硬度测试

按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第1部分:邵氏硬度计法》要求制备试样,并用LX-A硬度计测定天然橡胶的硬度。

图1 芳纶布夹芯增强橡胶块试样

1.3.2 静态屈挠特性测试

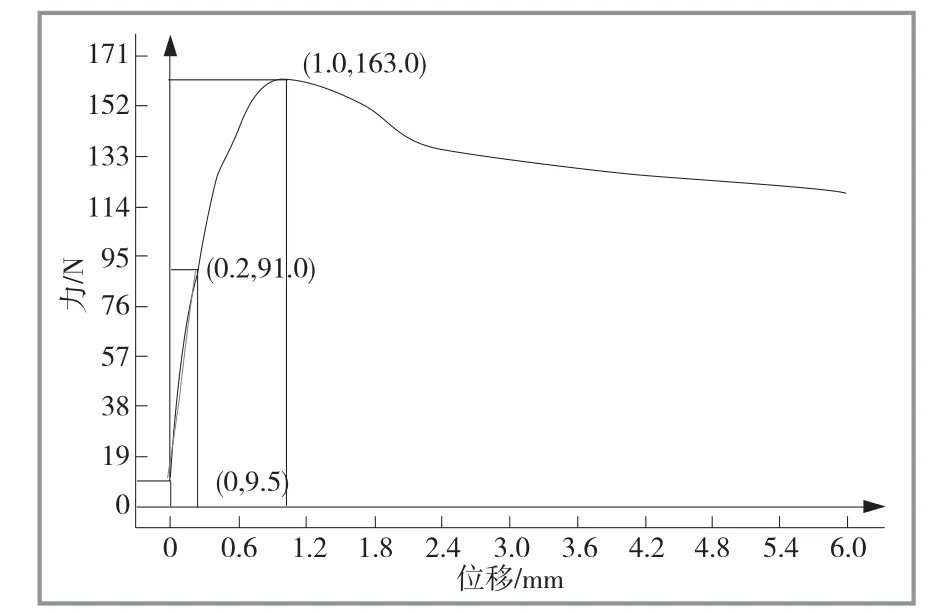

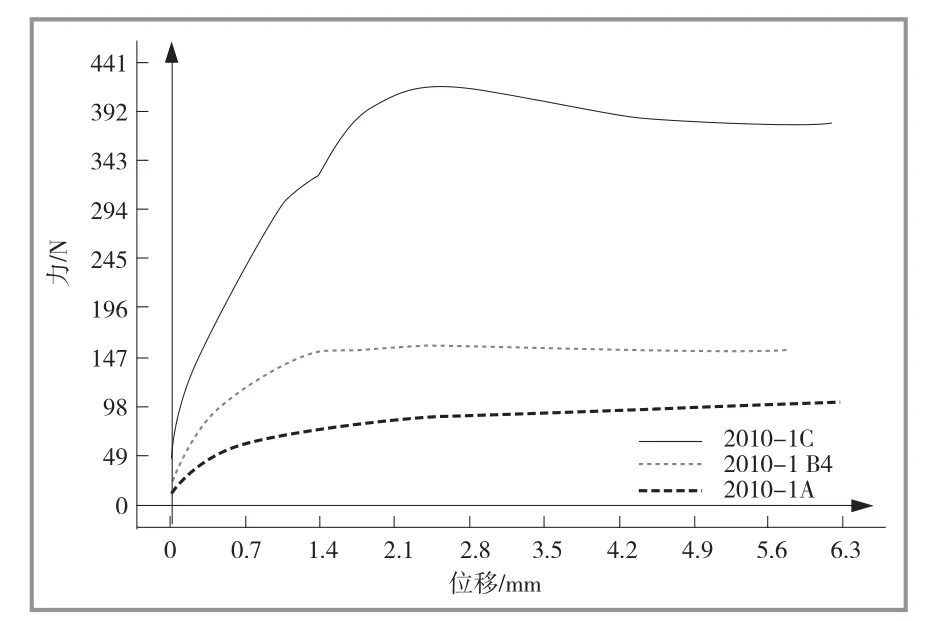

利用PWS-200B型万能试验机测试各芳纶布夹芯橡胶块与纯橡胶块试样的静态屈挠特性,夹持位置为标记线处(见图1),夹持器移动速度为2 mm/min,得到相应的载荷变形曲线。如图2所示,取曲线初始阶段类线性部分的斜率作为载荷/变形比,取曲线的第一个极大值点作为屈服点,以此表征复合材料和橡胶块试样的静态屈挠特性。

图2 试样静态屈挠特性表征方法示例

1.3.3 有限元分析计算

计算条件:分别用邵尔A硬度80的天然橡胶和芳纶夹芯增强橡胶复合材料制作某橡胶制品(见图3),其中芳纶夹芯增强橡胶复合材料所用橡胶也是邵尔A硬度80的天然橡胶。

计算要求为:(1)额定载荷(800 kg)下额定变形(制品变形量为7%)对两种材料厚度的要求;(2)计算两种材质制品的应力应变分布图。

采用美国ANSYS公司的有限元软件,按照前述条件和要求进行分析计算。根据有关静态屈挠特性的实验数据,设定材料的参数;并根据的试验结果如图5及表3所示,从表中数据看出,屈服点随复合材料厚度增加变化较大,但试样2010-1B2数据不符合预想规律,原因可能为:(1)采用人工裁切试样,不够规范;(2)试样制备时芳纶布外表面被C205污染。该制品的实际情况设定接触情况及约束条件。

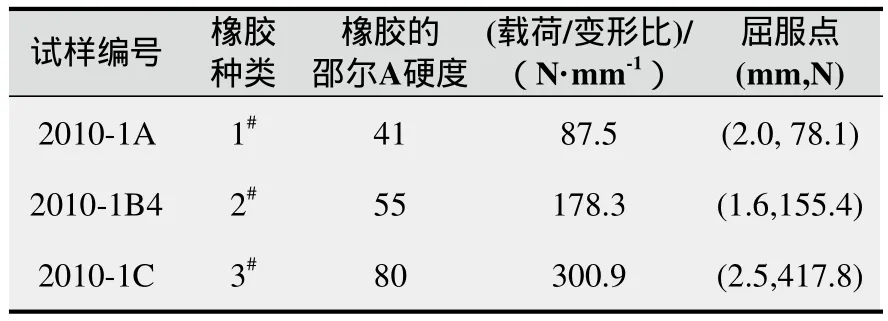

表2 橡胶硬度对材料静态屈挠特性影响

图3 某橡胶制品图

2 结果与讨论

2.1 不同橡胶硬度对复合材料静态屈挠特性的影响

橡胶硬度对材料静态屈挠特性影响的试验结果如图4所示。从图中可以看到,随着复合材料变形的增大,载荷变形曲线首先呈类线性变化,但到达屈服点后,曲线有下降和水平两种趋势,这说明此时材料已失效,而曲线下降可能是芳纶/橡胶间界面脱粘造成的。分析图4可得表2所示结果,可知随着橡胶硬度的增加,复合材料载荷/变形比变大,屈服变难,这说明我们在设计不同使用工况的橡胶制品时需要选择合适的橡胶硬度。

图4 不同橡胶厚度的复合材料的载荷变形曲线

2.2 不同橡胶厚度对复合材料静态屈挠特性的影响

不同橡胶厚度对试样静态屈挠特性影响

图5 不同橡胶厚度的复合材料的载荷变形曲线

表3 橡胶厚度对材料静态屈挠特性影响

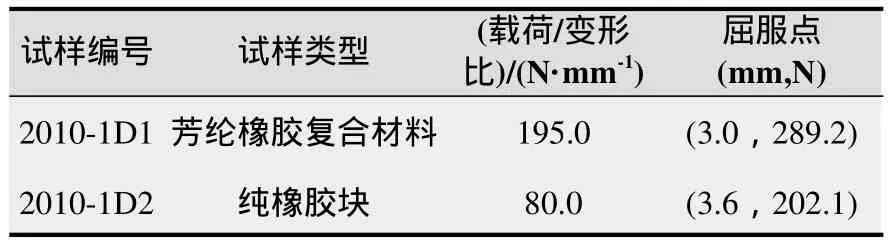

2.3 复合材料与纯橡胶材料静态屈挠特性的比较

6 mm厚的芳纶布夹芯橡胶块和纯橡胶块静态屈挠特性的试验结果如图6及表4所示。分析试验结果可以看出,芳纶布夹芯橡胶结构对载荷/变形比增加作用明显,与相同厚度纯橡胶块载荷/变形比相比,复合材料载荷/变形比增加高达140%,屈服力明显增大。

2.4 局部蜂窝轮胎结构参数的有限元分析计算

有限元分析计算结果为:在不考虑材料内部缺陷的情况下,当制品采用邵尔A硬度80的纯橡胶材质时,壁厚应不低于12 mm;当采用芳纶夹芯增强橡胶材质时,壁厚不低于8 mm。而根据静载计算结果,这两种厚度的计算结果的最大变形均小于额定变形15.4 mm(局部轮胎变形量的7%)。分析该结果认为,在800 kg载荷及7%变形的条件下,芳纶布夹芯橡胶材质的某橡胶制品的质量比纯橡胶材料的可降低约29%。

图6 芳纶夹芯橡胶及纯橡胶材料的载荷变形曲线

表4 纯橡胶块与复合材料的静态屈挠特性对比表

变形分析的结果与资料中制品的变形特性基本一致(见图7),说明静态屈挠特性表征方法可信度较高。

图7 仿真结果与实物图比较

3 结 论

(1)利用本文设计的芳纶布夹芯增强天然橡胶复合材料的静态屈挠特性表征方法,发现芳纶布夹芯橡胶结构能够明显增加屈服前载荷/变形比和屈服力,与相同厚度纯橡胶块相比,载荷/变形比提高了140%,屈服力提高43%;随着橡胶硬度、厚度的增大,复合材料的载荷/变形比和屈服力均变大。上述结果显示,芳纶布夹芯增强橡胶复合材料应用潜力巨大,且为以后设计相关制品提供了依据。

(2)分析有限元计算结果认为,当在额定载荷下发生7%的同等变形时,芳纶布夹芯橡胶材质制品的质量比纯橡胶材质的可降低约29%,减重效果显著。有限元计算变形结果与资料中实物的基本一致,说明静态屈挠特性表征方法可信度较高。

[1]Zhang Jian Min, Mousavi Zeinab, Soykeabkaew Nattakan, et al. All-Aramid Composites by Partial Fiber Dissolution[J].Applied Materials & Interfaces, 2010, 2 (3):919-926.

[2]向红兵,胡祖明,陈蕾.芳香族聚酰胺纤维改性技术进展[J].高分子通报,2008(9):47-54.

[3]魏家瑞,唐爱民,孙智华.超声波预处理对对位芳纶纤维结构的影响[J]. 材料工程,2009(4): 61-66.

[4]Xing Y J,Ding X. UV Photo-Stabilization of Tetrabutyl Titanate for Aramid Fibers via Sol–Gel Surface Modi fi cation [J].Journal of Applied Polymer Science, 2007, 103(5):3113.

[5]任玉柱,冯予星,李世民,等.对位芳纶短纤维/氢化丁腈橡胶复合材料的制备及其结构性能[J].合成橡胶工业, 2006,29(2):117-121.

[6]李鑫陵.芳纶1313织物及其增强硅橡胶复合材料的性能研究[D]. 浙江:浙江理工大学,2011.

[7]Downey J S, Tsimpris C W, Pollard A L, 等.Kevlar®对位芳纶浆粕增强橡胶的研究[C].“胜通杯”第六届全国橡胶工业用织物和骨架材料技术研讨会论文集, 2011:149-154.