白炭黑/炭黑复合填充对NR性能的影响

2014-11-21任佳帅赵学康杜爱华

任佳帅, 赵学康, 杜爱华

(青岛科技大学橡塑材料与工程教育部重点实验室, 山东 青岛 266042)

0 前 言

沉淀法白炭黑是橡胶工业中的一种重要的补强剂,其补强效果优于除炭黑以外的其他补强剂[1]。沉淀法白炭黑和炭黑的主要区别在于其表面特性不同:炭黑表面由类似石墨结构的微晶构成,有少量的含氧官能团;白炭黑表面存在大量的硅氧烷基和羟基,使其表面呈现出较强极性[2],使用硅烷偶联剂可以对白炭黑表面进行改性,降低白炭黑的表面极性,提高胶料的加工性能和硫化胶的力学性能[3-4]。自从米其林公司开展绿色轮胎研究以来[5-6],白炭黑填充胎面胶的低滚动阻力和高抗湿滑性引起了人们的广泛关注。随着2012年12月欧洲轮胎标签法的正式实施,国内轮胎行业面临新的机遇和挑战,因此我国对绿色轮胎的研究已经成为迫在眉睫的课题。将白炭黑和炭黑两种填料并用可以对两种填料的性能取长补短,获得较为满意的综合性能[7]。本文在白炭黑和炭黑填料总量为60份的前提下,考察了不同白炭黑/炭黑配比对NR硫化特性、力学性能、动态流变性能和动态力学性能的影响。

1 实 验

1.1 原材料

天然橡胶SMR20;炭黑N234,江西黑猫炭黑股份有限公司;高分散性白炭黑Z1165MP,青岛罗地亚白炭黑有限公司;硅烷偶联剂X-50,赢创德固赛公司;其他助剂如硫磺、硫化促进剂等均为橡胶工业常用原材料。

1.2 试验配方

基本配方见表1。炭黑和白炭黑的总量固定为60份,炭黑/白炭黑的配比分别为0/60、15/45、20/40、25/35、30/30、35/25、40/20,w(偶联剂)=10%×w(白炭黑)。

表1 实验基本配方

1.3 主要仪器和设备

XSM-500橡塑实验密炼机,上海科创橡塑机械设备有限公司;SK-160B开炼机,上海橡胶机械厂;GT-M2000-A型无转子硫化仪,台湾高铁科技股份有限公司;401A老化实验箱,上海实验仪器总厂;AT-7000M电子拉力实验机,台湾高铁科技股份有限公司;GT-7042-RE橡胶回弹测试仪,台湾高铁科技股份有限公司; GT-7012-A阿克隆磨耗测试仪,台湾高铁科技股份有限公司;MR-CDS 3500型交联密度仪,德国Innovative Imaging公司。

1.4 试样制备

1.4.1 混炼工艺

混炼分两步进行,第一步在密炼机中进行,初始温度为85 ℃,转速为60 r/min。首先加入生胶,0.5 min后加入白炭黑、偶联剂和小料(活性剂、防老剂、加工助剂),混炼 2 min,最后加入炭黑,混炼均匀后于155 ℃排胶,最后在开炼机上加硫化体系。

1.4.2 硫化

按硫化仪测定的正硫化时间(t90)在平板硫化机上于151 ℃×10 MPa条件下硫化。

1.5 性能测试

1.5.1 物理性能测试

拉伸性能按 GB/T 528—1998测试;回弹性能按 GB/T 1681—1991测试;邵尔A硬度按GB/T 531—1999测试;阿克隆磨耗按GB/T 1689—1998测试。

1.5.2 结合胶含量测定

将停放15 d的混炼胶剪成约1 mm3的小碎块,精确称取约0.5 g(m1)封包于不锈钢网中,并精确称量其总质量m2后浸于50 ml甲苯中,在室温下浸泡7 d。每24 h换一次甲苯,总共换3次,最后取出滤网真空干燥至恒重(m3) 。使用下式计算结合橡胶含量:

2 结果与讨论

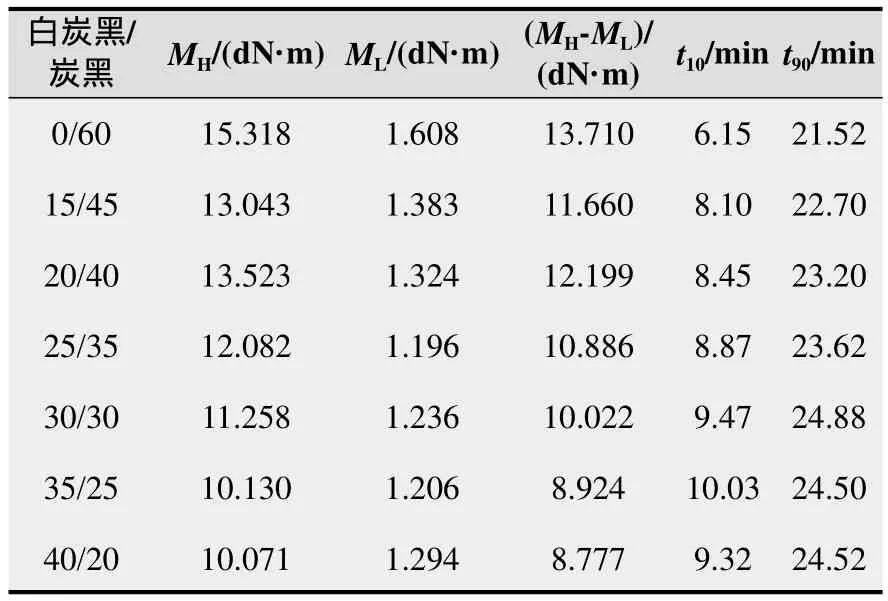

2.1 白炭黑/炭黑复合填充对NR硫化特性的影响

白炭黑/炭黑配比对NR硫化特性的影响如表2所示。随着白炭黑用量增加,硫化特性曲线中的最高转矩MH降低,焦烧时间t10和正硫化时间t90都延长。这是由于白炭黑粒子表面大量的硅氧烷基和羟基等极性基团对硫化促进剂有一定的吸附作用,白炭黑用量增加,被吸附的促进剂量也随之增加,导致焦烧时间和正硫化时间都增加,硫化胶的交联密度也随之降低,(MHML)减小。

当白炭黑用量低于25份时,硫化特性曲线中的最低转矩ML随白炭黑用量增加而降低;当白炭黑用量超过25份后,白炭黑用量增加,ML开始趋于恒定。这是由于白炭黑与炭黑之间存在较大的表面能差异,而且白炭黑的加入会使炭黑粒子间的距离增大。当白炭黑用量低于25份时,随着白炭黑用量增加,胶料中原有的炭黑填料网络被破坏,胶料的流动性增加并导致ML降低;当白炭黑用量超过25份后,体系中炭黑网络被破坏的同时,白炭黑网络开始逐渐生成,在这两种现象的共同作用下,ML开始趋于恒定。

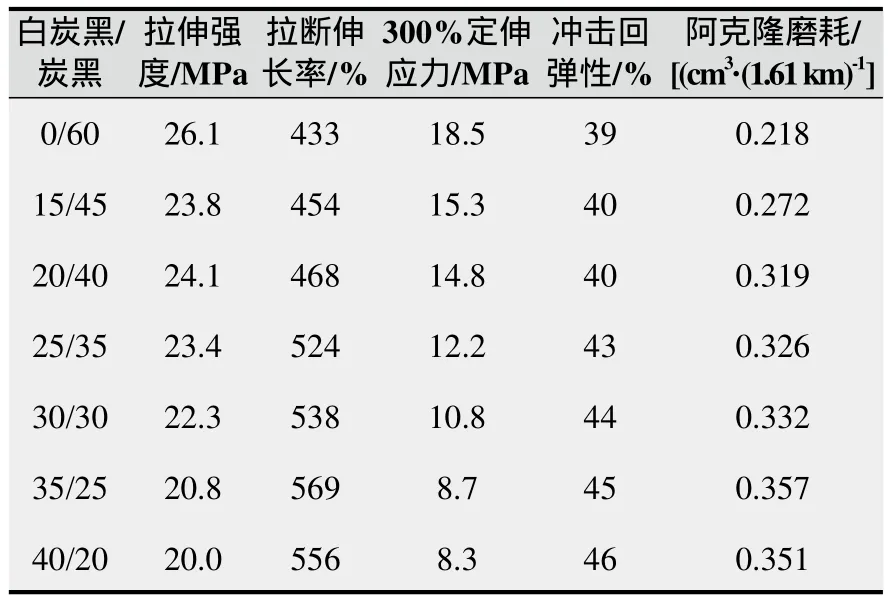

2.2 白炭黑/炭黑复合填充对NR硫化胶力学性能的影响

白炭黑/炭黑配比对NR硫化胶力学性能的影响如表3所示。从表3中可以看出,当填料总量一定时,白炭黑用量增加,NR硫化胶的拉伸强度、300%定伸应力下降,而拉断伸长率、阿克隆磨耗性能和冲击回弹性则提高。这是由于白炭黑表面存在大量的硅氧烷基和羟基而呈现出较强的极性,这种极性降低了白炭黑和NR大分子间的相容性。虽然加入硅烷偶联剂对白炭黑表面改性可以在一定程度上降低白炭黑的表面极性,但是其补强效果依然不如炭黑对天然橡胶的补强。填料对橡胶的补强作用主要通过结合橡胶来实现[8],白炭黑/炭黑配比与混炼胶中结合橡胶含量关系如图1所示:随着白炭黑用量增加,填料-橡胶间相互作用减弱,体系中结合橡胶含量减少,因此NR硫化胶的力学性能也随之发生一系列变化。

表2 白炭黑/炭黑配比对NR硫化特性的影响

图1 白炭黑/炭黑配比对体系中结合橡胶含量的影响

2.3 白炭黑/炭黑复合填充对NR动态流变性能的影响

使用RPA2000对混炼胶进行应变扫描,结果如图2所示。从图2(a)中可以看出:随着应变增加,弹性模量G'非线性下降,表现出Payne效应。随着白炭黑用量增加,G'对振幅的依赖性逐渐降低,表明此时体系中填料网络化程度减弱。这是由于白炭黑和炭黑表面较大的表面能差异使白炭黑和炭黑粒子间的相互作用比单独一种填料粒子间的相互作用都弱,难以生成白炭黑-炭黑的填料网络。同时,在填料总量保持一定的情况下,白炭黑用量增加会使炭黑粒子间距增大,也不利于炭黑网络的形成。图2(b)显示黏性模量G''也随应变增加而非线性下降,且随着白炭黑用量的增加,G''对应变的依赖性降低,这也是和体系中的填料网络被破坏有关的。

表3 白炭黑/炭黑配比对NR力学性能的影响

2.4 白炭黑/炭黑复合填充对NR动态力学性能的影响

硫化胶的动态力学性能如图3所示,将图3(a)分别在玻璃化温度附近、-20~0 ℃、50~80 ℃局部放大,得到图3(b)、3(c)、3(d)。从图3(b)可以看出,所有胶料的损耗因子tanδ都在-50 ℃时的玻璃化温度附近出现一个最大值,但是最高峰时的tanδ值并不相同。随着白炭黑用量增加,相应的tanδ数值逐渐增大,这与实验中测得的结合胶含量随白炭黑用量增加而减少的现象相一致,即随白炭黑用量的增加,结合胶减少,更多的橡胶分子可以加入到链段松弛过程中去,消耗更多能量,从而使tanδ增加。

将图3(a)局部放大可见,在0 ℃附近,炭黑-白炭黑并用体系的tanδ值较高,说明加入白炭黑可以提高胶料的抗湿滑性,且当白炭黑用量为15~25份时,对提高硫化胶抗湿滑性最有利;在60 ℃附近时,炭黑胶料的tanδ值高于炭黑-白炭黑并用胶料的tanδ值,说明加入白炭黑不仅可以提高胶料的抗湿滑性,也可以降低胶料的滚动阻力,且白炭黑用量为20~30份时对降低滚动阻力最有效。综上所述,加入20~25份白炭黑对提高硫化胶的抗湿滑性和降低滚动阻力最有效。

图2 白炭黑/炭黑配比对NR动态流变性能的影响

图3 白炭黑/炭黑配比对NR动态力学性能的影响

3 结 论

白炭黑/炭黑复合填充NR体系中,

(1)白炭黑用量增加,NR硫化特性曲线中的焦烧时间和正硫化时间延长,最高转矩降低,最低转矩先降低后趋于稳定;

(2)白炭黑的加入破坏了胶料中原有的炭黑填料网络,Payne效应减弱,填料-橡胶间相互作用的强弱对硫化胶的力学性能产生了一系列影响;

(3)随着白炭黑的加入,硫化胶的滚动阻力下降、抗湿滑性提高,且加入20~25份白炭黑对提高硫化胶的抗湿滑性和降低滚动阻力最为有效。

[1]李炳炎. 白炭黑生产应用现状和趋势[J]. 无机盐工业, 2000(6): 26-28.

[2]赵志正. 白炭黑-硅烷填充剂体系的化学性质及其对橡胶的补强性能 [J]. 世界橡胶工业, 2007, 34(10):11-17.

[3]Ren H, Qu Y, Zhao S. Reinforcement of Styrene-Butadiene Rubber with Silica Modi fi ed by Silane Coupling Agents:Experimental and Theoretical Chemistry Study[J]. Chinese Journal of Chemical Engineering, 2006, 14(1):93-98.

[4]颜和祥,张勇,张隐西,等.硅烷偶联剂及其对白炭黑的改性研究进展[J]. 橡胶工业, 2004, 51(6):376-379.

[5]刘力,张立群,冯予星,等.绿色轮胎研究的发展[J]. 橡胶工业, 1999(4):53-56.

[6]施红星,杜宏云. 推动我国绿色轮胎发展进程[J]. 上海汽车, 2004(10):35-36.

[7]朱永康. 沉淀白炭黑和炭黑补强橡胶的新方法[J]. 橡塑资源利用, 2006(6):l1-12.

[8]Sperberg L, Svetlik J, Bliss L. Rubber Reinforcing Properties of High-Abrasion Furnace Black[J]. Industrial &Engineering Chemistry, 1949, 41(8):1641-1646.