齿轮泵内泄漏途径及控制方法研究

2014-11-18马晓三

马晓三

(国营芜湖机械厂,安徽芜湖 241007)

作为液压泵的一种常用类型,齿轮泵因其质量轻、体积小、结构简单紧凑、工作可靠、自吸性能好等诸多优点而得到广泛应用。齿轮泵内泄漏是指油液通过泵体内部齿轮零件的装配间隙以及其他途径从泵高压腔(即排油腔)向低压腔(即吸油腔)的泄漏。在工程实践中,随着齿轮泵出口压力的增加,内泄漏加剧,导致齿轮泵容积效率下降,工作性能(出口流量和压力)不能满足预期设计要求,从而制约了高压齿轮泵的发展和应用。

目前,针对齿轮泵内泄漏及其控制措施的研究[1-6]大都针对齿轮传动部位的内泄漏,而针对泵体部位的内泄漏研究较少。文中以外啮合齿轮泵为研究对象,结合内部结构特点,对包括齿轮啮合部位和泵体部位在内的齿轮泵内泄漏的途径进行了逐类分析,对防止和减少齿轮泵内泄漏的措施进行了总结,并就因安全活门部位异常内泄漏导致的齿轮泵流量或压力性能不合格的常见故障进行了原因分析,给出了故障排除方法。

1 齿轮泵内泄漏的途径

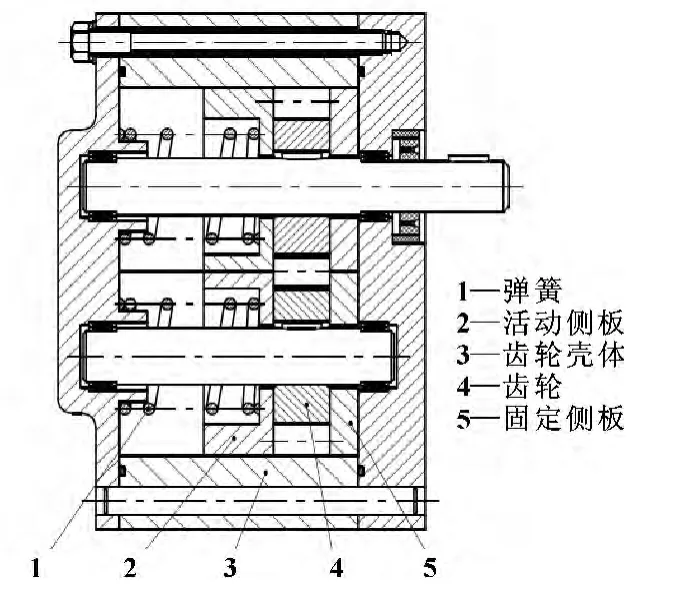

图1 某型外啮合齿轮泵结构

齿轮泵是一种容积式液压泵,即依靠齿轮传动过程中轮齿进入和脱离啮合,分别在高压腔和低压腔形成瞬时容积的减小和增大,从而实现排油和吸油。常见齿轮泵内部结构如图1 所示,主要由端盖、齿轮壳体、后盖组成,一对齿数相同的齿轮装在齿轮壳体内,用平键分别连接在主动轴和从动轴上。齿轮壳体两端的密封圈和后盖内的密封皮碗用来防止齿轮泵工作中油液向泵体外部泄漏(又称外泄漏)。齿轮泵的内泄漏途径主要有以下几方面。

1.1 齿轮传动部位内泄漏

1.1.1 端面间隙泄漏

在图1 所示的齿轮泵中,齿轮是高速旋转零件,为避免在工作中齿轮端面与端盖、后盖的端面发生刮蹭,在装配时,需要保证齿轮端面与端盖、后盖的端面有0.03~0.10 mm 的间隙,该间隙一般通过齿轮和齿轮壳体零件的厚度差保证。在齿轮泵工作时,该间隙构成了贯通高压腔和低压腔的内泄漏通道,从而导致齿轮泵的端面间隙泄漏。端面间隙泄漏由两部分组成:(1)齿轮齿谷将油液从吸油口带往排油口过程时,油液从齿谷经端面间隙泄漏到主动轴或从动轴的轴颈,再通过轴承,回到吸油口;(2)排油口内的高压油液经过齿轮端面间隙泄漏回到吸油口,以发生在主动轴和从动轴之间的齿轮啮合处的端面间隙泄漏为主。

端面间隙泄漏存在泄漏通道面积大、泄漏途径短、泄漏方向与齿轮转动方向一致的特点,端面间隙泄漏是齿轮泵最主要的内泄漏途径,约占齿轮传动部位总泄漏量的75%~80%[7],因此,控制端面间隙泄漏是减少齿轮泵内泄漏的最有效的方法。在工程实践中,也常用增加或减小齿轮端面间隙的方法,实现齿轮泵出口流量或压力等性能参数降低或增加。

1.1.2 齿顶间隙泄漏

为保证齿轮泵工作中齿轮能够灵活转动,在装配时,需保证齿轮齿顶圆与齿轮壳体上的齿轮装配孔(俗称油井孔)装配间隙为0.10~0.20 mm。在齿轮泵工作中,该间隙构成了齿轮泵齿顶间隙泄漏通道。

齿顶间隙泄漏存在泄漏途径长、泄漏方向与齿轮转动方向相反的特点,齿顶间隙泄漏约占齿轮传动部位总泄漏量的15%~20%[7]。

1.1.3 啮合点泄漏

在齿轮泵工作中,有时会由于齿形加工误差等原因造成齿轮传动啮合点接触不好,导致油液从高压腔通过啮合点泄漏到低压腔。在正常情况下,通过齿轮啮合点的泄漏是很少的,约占齿轮传动部位总泄漏量的4%~5%[1],一般不予考虑。

1.2 泵体部位内泄漏

1.2.1 困油卸荷槽内泄漏

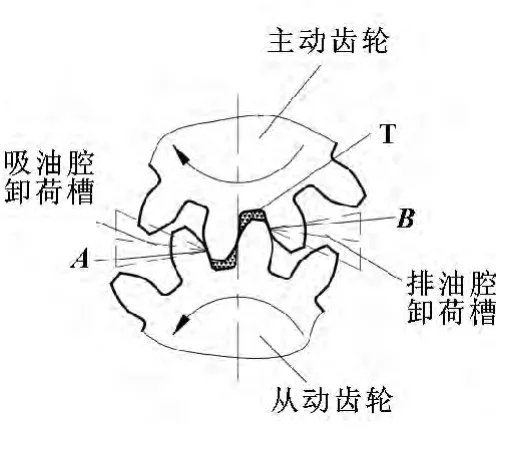

在齿轮泵工作中,为保证齿轮传动连续平稳,必须保证齿轮传动的重合度εα>1,即在上一对轮齿尚未脱离啮合的情况下,下一对轮齿已进入啮合状态。这就导致在齿轮泵工作中,油液被封闭在两对同时啮合的轮齿所形成的如图2 所示的封闭油腔T 内。该封闭油腔T 在随着齿轮转动由排油腔向吸油腔移动的过程中,经历了容积先变小后变大的过程。为避免在此过程中,该封闭油腔内液压力急剧升高和降低,即消除困油现象,通常需要在端盖和后盖端面上齿轮啮合点两侧分别靠近排油腔和吸油腔处开困油卸荷槽,如图2 中虚线所示。排油腔卸荷槽用于在封闭油腔T 容积由大变小过程中,将油液向排油腔排出,防止油腔T 内压力急剧升高;吸油腔卸荷槽用于在封闭油腔T容积由小变大过程中,从吸油腔及时补充油液,防止油腔T 内形成局部真空。

在图2 中,封闭油腔T 在最小容积时两对轮齿的啮合接触点分别为A 和B。为了完全消除困油现象,需要两个卸荷槽应分别通过点A 和点B。由于零件制造、装配误差原因,将导致两个卸荷槽通过油腔T 短时接通,从而造成从排油腔到吸油腔的泄漏。另外两个卸荷槽还在一定程度上缩短了端面间隙泄漏通道,加剧了端面泄漏。

图2 齿轮泵困油及卸荷槽示意图

1.2.2 润滑通道泄漏

齿轮泵工作中,主动轴和从动轴为高速旋转运动零件,轴承的润滑是齿轮泵设计过程中必须考虑的问题,尤其是当主动轴和从动轴为滑动轴承支撑时,轴承的润滑和冷却问题更为突出。为简化产品结构,大多数齿轮泵的轴承采用工作介质润滑,即从泵体的排油腔引入高压油,然后通过滑动轴承上的螺旋形润滑油通道,实现对轴承的润滑后,再引入吸油腔。这也是齿轮泵内泄漏不容忽视的一部分。

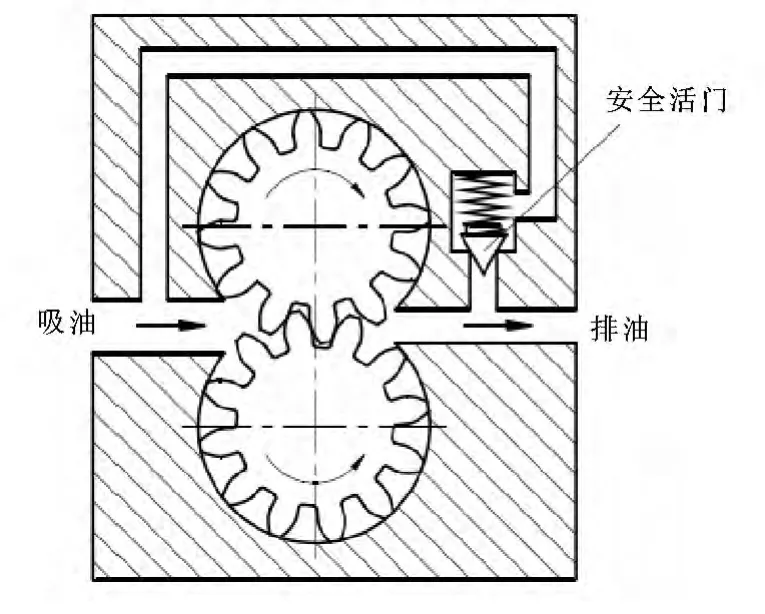

1.2.3 安全活门泄漏

为对齿轮泵及液压系统其他元件进行高压保护,齿轮泵通常带有安全活门装置。工作原理如图3 所示。安全活门一般采用单向阀结构,反向密封类型有压胶面密封、金属面锥面密封、钢球密封等,活门内部弹簧的装配预紧力用来保证活门的打开压力。当齿轮泵出口压力大于安全活门所调定的打开压力时,安全活门打开,齿轮泵内泄,从而实现对齿轮泵和其他液压元件的高压安全保护。当安全活门正向密封不严时,也将导致产品内泄漏加剧。

图3 齿轮泵安全活门工作原理槽示意图

2 齿轮泵内泄漏的控制

2.1 端面间隙泄漏的控制

端面间隙泄漏是齿轮泵最主要的内泄漏途径,多种关于端面间隙泄漏研究的数学模型均表明:端面间隙泄漏流量ΔQs与端面间隙值s 的三次方成正比[1-2,6],端面间隙值s 每增加0.1 mm,因为端面间隙泄漏将导致容积效率ηV下降20%[2]。因此,减少端面间隙值s 是减少端面间隙泄漏、提高齿轮泵容积效率的最有效方法。然而,如果在齿轮两端面与端盖和后盖均为刚性接触的情况下,端面间隙值s 太小,将加剧齿轮和前后端盖之间的磨损和刮蹭,并且有可能导致齿轮转动卡滞。

目前,为减少端面间隙泄漏而通常采取方法是采用端面间隙自动补偿结构,主要有弹性侧板式、浮动轴套式和浮动侧板式3 种类型。浮动轴套式和浮动侧板式端面间隙自动补偿结构工作原理都是轴套或侧板采用浮动安装,从齿轮泵排油腔引入压力油,使轴套或侧板紧贴在齿轮端面上,从而实现对端面间隙的自动补偿[8]。这两种类型内部结构比较复杂,并且从排油腔引入压力油作为自动补偿的动力源,还有可能引起新的内泄漏。目前在工程实践中应用较多的是弹性侧板式自动补偿机构。图1 所示的齿轮泵增加弹性侧板后结构如图4 所示,在产品内部增加了弹簧、固定侧板和活动侧板。在弹簧力的作用下,齿轮两端面分别与活动侧板和固定侧板接触紧贴在一起,既减小了端面间隙,又增加了接触面的弹性,防止工作中齿轮端面磨损和转动卡滞。

图4 外啮合齿轮泵弹性侧板结构

弹性侧板和活动侧板的外径与齿轮齿顶圆直径相同,与齿轮壳体上的齿轮装配孔(俗称油井孔)间隙配合。侧板的材料可采用减磨性较强的青铜,还可采用在钢制基体与齿轮摩擦表面烧结磷青铜或喷涂特氟隆耐磨层等。弹性侧板可采用一个弹簧压紧,也可采用若干个沿圆周均布的几个弹簧压紧。

在泵体内部结构确定的情况下,通过适当增加齿轮齿数或增大齿轮变位的方法增大齿轮齿根圆直径,也可以减小端面泄漏。

2.2 困油卸荷槽泄漏的控制

对于有困油卸荷槽的齿轮泵而言,减小内泄漏的方法就是合理设计相关结构尺寸,提高加工精度。如对于图2 所示的卸荷槽,在完全消除困油现象的前提下减少内泄漏的的方法是提高两卸荷槽起点的位置精度,使卸荷槽起点分别尽可能与封闭油腔T 最小容积时两对轮齿的啮合接触点A 和B 重合。另外卸荷槽采用图2 所示的三角形,即起点横截面积小,向两端逐步增大,也有利于减少困油卸荷槽内泄漏。

3 齿轮泵安全活门异常内泄漏的原因和故障排除

在齿轮泵生产实践中,经常会出现性能试验时个别齿轮泵性能异常的情况,主要表现:在规定的出口压力下,出口流量达不到规定要求;或在规定的出口流量下,出口压力达不到要求。这种故障往往不是产品设计缺陷所致,而是由于安全活门异常内泄漏导致性能不合格。

导致以上故障的可能原因主要有以下3 个方面:(1)安全活门调定压力太小,在产品规定性能的工作状态下,安全活门提前打开;(2)安全活门在活门壳体内运动不灵活,不能在弹簧力的作用下复位至关闭状态;(3)安全活门和活门壳体之间的接触密封面或阀口不密封,导致产品异常内泄漏。

针对以上导致故障的可能原因,当齿轮泵性能不合格时,可采取以下方法进行故障排除:(1)在泵出口压力为零的状态下,用液压静压力试验并重新调定安全活门打开压力;(2)分解安全活门,检查安全活门在活门壳体内运动是否灵活,并消除运动卡滞原因;(3)检查接触密封面或阀口的完好性,尤其是在安全活门为金属面锥面密封的情况下,可通过采用安全活门和活门壳体对研的方法,增加安全活门接触密封面的接触贴合度。通过以上办法,可有效减少安全活门异常内泄漏,排除齿轮泵性能不合格故障。

4 结束语

以外啮合齿轮泵为例,对齿轮泵内泄漏的途径进行了逐类分析,对防止和减少齿轮泵内泄漏的措施进行了总结,并就内泄漏导致的齿轮泵流量或压力性能不合格的原因进行了分析,指出了故障排除方法。为控制和减少齿轮泵内泄漏提供了理论依据,同时为柱塞泵、叶片泵等其他种类液压泵的相关设计和研究提供了参考。

[1]陈英,荆宝德,王义强.外啮合齿轮泵内泄漏理论模型的建立及参数优化[J].机床与液压,2007,35(10):108-110.

[2]陈英.外啮合齿轮泵的间隙优化及振动和噪声的研究[D].长春:吉林大学,2004.

[3]王海兰.外啮合齿轮泵的内泄漏与油液污染磨损研究[D].长春:吉林工业大学,1999.

[4]眭锁炳.渐开线内啮合齿轮泵的内泄漏控制[J].机电设备,1997(2):36-40.

[5]岳彩霞.消除齿轮泵内泄漏的方法与措施[J].林业机械与木工设备,2005,33(6):21-22.

[6]陈伟杰,石金磊.外啮合齿轮泵的间隙泄漏与最优间隙研究[J].中国新技术新产品,2010(15):148.

[7]张平格,赵喜敬,张伟杰,等.液压传动与控制[M].北京:冶金工业出版社,2004.

[8]陈奎生.液压与气压传动[M].武汉:武汉理工大学出版社,2001.