影响航空液压密封的几个因素

2014-11-18郭志攀夏立群汪洋

郭志攀,夏立群,汪洋

(中国一航西安飞行自动控制研究所,陕西西安 710065)

在工程领域,密封技术往往影响着整个系统的性能,特别是在航空航天领域,密封技术直接关乎飞机和航天器的安全,1986年美国“挑战者号”航天飞机发生起飞73 s 后发生爆炸就是由于密封问题引起的。文中从密封设计的角度出发,阐述了影响航空液压密封的几个关键因素,从密封材料、密封零件表面质量、密封安装槽的设计和密封圈的安装方法几个方面论述了航空液压密封设计的方法,对设计中需要考虑的问题进行了详细分析与说明[1-5]。

1 航空密封材料

密封的设计首先要选择合适的密封材料,密封材料的选择要考虑所选材料和密封介质的化学兼容性、使用环境的温度要求、动密封的运动速度和密封材料的老化问题等。当今的飞机设计工程师面对的温度和化学环境越来越严酷,大量航空级别的弹性材料被应用在航空密封中。密封圈可以通过人工焊接、自动模铸、植物加强等制造,或者直接融合在金属零件内部,下面介绍几种常用的航空密封材料。

丁腈橡胶 (NBR)是矿物基油脂密封的首选。丁腈橡胶的特性主要取决于它的丙烯腈含量,大概范围为18%~50%。一般而言,这类材料在-30~100℃温度范围内工作时,具有良好的力学性能。它可以短时工作在120℃,经过特殊设计最低可工作在-60℃。

氢化丁腈橡胶(HNBR)是由丁腈橡胶(NBR)类材料进行选择性加氢得来的。氢化丁腈橡胶具有很好的耐磨性,经常用在高温环境中的密封。氢化丁腈橡胶的材料特性取决于它的丙烯腈 (ACN)含量,根据浸透程度的不同,含量在18%~50%之间。氢化丁腈橡胶具有良好的机械性能。氢化丁腈橡胶的工作温度范围为-30~140℃。在矿物油脂中,它可短时工作在160℃,经过特殊设计可以工作在-40℃。

氟橡胶(FKM)适合于应用在高温下的矿物基油脂的密封。不同的结构和氟含量氟橡胶可以表现出不同的耐化学性和冷挠曲性。氟橡胶以它的阻燃性、低透气性和优秀的抗臭氧、抗侵蚀和抗老化能力而出名。氟橡胶的工作温度为-20~200℃,可以短时工作在230℃,经过特殊设计可以工作在-35℃。

氟硅橡胶(FVMQ)经常使用在军用燃油系统中。氟硅橡胶材料具有良好的阻热性、冷曲挠度和介电性能,它的耐氧和耐臭氧性特别强。根据材料的不同,氟硅橡胶的工作温度范围为-60~200℃,可以短时工作在230℃,经过特殊设计可以工作在-90℃。

全氟橡胶(FFKM)大部分应用在飞机引擎的密封中,它应用在恶劣环境或高温环境中。全氟橡胶在所有的高温介质中都是稳定的并具有很低的膨胀性。根据材料的不同,FFKM 的工作温度范围为-25~240℃,特别的类型可以工作在+325℃。

三元乙丙橡胶(EPDM)是乙烯、丙烯以及非共轭二烯烃的三元共聚物,经常用在制动液、乙二醇和热水的密封中。三元乙丙橡胶具有良好的耐高温、耐臭氧和耐老化性能。另外,它还具有很高的弹性,很好的低温性能和绝缘性。三元乙丙橡胶的工作温度范围为-45~150℃,可以短时工作在175℃。用硫磺处理过的EPDM 的工作温度范围将会减小为-45~120℃,可以短时工作在150℃。

硅橡胶经常用于衬垫、模塑密封、机身、空气动力学和引擎密封。该材料具有良好的阻热性、冷曲挠度和介电性能,它的耐氧和耐臭氧性特别强。根据材料的不同,硅橡胶的工作温度范围为-60~200℃,可以短时工作在230℃,特别的类型可以工作在-90℃。

2 零件表面质量

密封圈的密封性能与密封零件的表面综合质量有很大关系,特别是动密封,它的密封性能与零件的表面质量有直接的关系[6]。零件表面的加工质量是密封寿命和可靠性的关键因素。

2.1 零件表面轮廓的要求

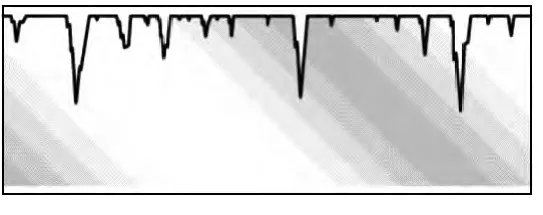

在显微镜下观察用肉眼看上去非常光滑的密封零件表面,会发现零件表面纤维组织凸凹不平,就像山脉一样,存在很多波峰和波谷。并不是零件表面越平坦密封性能就越好,零件表面纤维组织有过多和过大的波峰会使密封圈产生过渡的磨损,产生不希望的泄漏。但有一定数量的波谷,反而能提高密封圈的密封性能,波谷能够储存润滑油,形成润滑油膜,这样能够有效提高密封圈的使用寿命,但并不会产生泄漏。理想的密封零件表面轮廓如图1 所示。

每一种零件表面加工方法都会在零件表面产生一种特定的加工纹路,这种纹路在使用中会影响密封圈的密封性能和使用寿命。为了获得理想的密封性能,在零件表面加工时要避免产生影响密封圈密封性能和使用寿命的加工纹路。例如,在直线往复运动的密封中,要避免产生明显的轴向加工纹路;在旋转密封中,要避免产生明显的螺旋状加工纹路。正确的零件表面处理轮廓是保证密封圈密封效果的关键因素。

图1 理想的密封零件表面轮廓

2.2 磨合期对密封圈寿命的影响

在标准的密封系统中,密封圈和密封零件表面在刚开始工作的一段时期内具有很高的磨损率,这段时期叫做磨合期。在刚进入磨合期时,粗糙的零件表面会使密封圈产生过渡的磨损,零件表面硬度越高,对密封圈的磨损越快。一旦密封零件表面纤维组织的波峰被磨平,密封圈和密封零件表面将达到一种平衡状态,在平衡状态下,如果密封圈得到充分的润滑,密封圈的磨损就会显著降低。

精确地控制零件表面的综合质量,可以减少密封系统渡过磨合期的时间,使密封系统尽早进入平衡状态,这样能够更好地控制泄漏、提高密封圈的耐磨性和使用寿命。对于越硬的零件表面,越要严格控制零件密封表面的综合质量。

2.3 零件表面硬度

较高的零件表面硬度,可以提高密封圈的使用寿命,防止密封圈磨坏零件,减小密封圈的动摩擦力。如果密封零件表面太软,密封圈就会把零件表面磨坏。

在金属材料表面镀层是目前普遍采用的提高密封表面综合质量的方法,在镀层前需要考虑基体材料是否支持镀层非常重要。当一个高压载荷施加在一个较软的不锈钢基体材料支撑的硬铬镀层密封表面时,镀层可能会剥落或裂开,然后刮伤密封圈。基体材料的洛氏硬度最好能达到HR44 以上才能够较好地支撑镀层。

2.4 零件表面硬度和光洁度建议

中低压情况时,建议零件表面洛氏硬度在HR44~48 之间,在高压情况时,建议零件表面洛氏硬度在HR55~60 之间。

在动密封面,金属或经镀硬铬或硬质阳极化处理的零件表面光洁度建议Ra=0.1~0.2 μm;经过高温燃氧喷涂(HVOF)的零件表面表面光洁度建议Ra≥0.1 μm。在静密封面,零件与橡胶接触的滑动表面光洁度建议Ra≤0.8 μm,安装槽侧壁表面光洁度建议Ra≤1.6 μm。

所有动密封面表面必须经过精磨或超精加工。所有动密封和静密封表面不能有裂纹、刮痕和毛刺。

3 密封安装槽的设计

零件密封安装槽的设计尺寸可以根据密封圈的压合量、拉伸量要求,按照公式计算出来[7]。工程应用中普遍采用标准推荐的密封安装槽设计尺寸,这方面可以参考的标准很多。国内关于密封槽设计的标准比较少还不够完善,国外在这方面标准很多,体系比较完善。文中主要介绍一些国外常用在密封槽设计方面的标准,以及它们所适用的场合。

AS4716 标准[8]是现在航空作动器领域使用最广泛的密封槽设计标准,它的密封槽按照SAE AS568标准2 级公差下的O 型密封圈而设计的,包含了动密封和静密封槽尺寸,在压力超过10 MPa 时,需使用防挤出保护环,在压力低于10 MPa 的情况下,不需要使用保护环。虽然这个标准是针对标准尺寸的O型圈设计的,但这种密封槽也可以用于其他弹性密封。AS4716 标准详细规定了密封槽的大径、小径、槽宽、轴孔间隙、密封底面和侧面的粗糙度、侧面的倾斜角、地面圆角和尖边倒角尺寸及公差。AS4716标准的密封槽适用压力范围最高可达55 MPa。

AS5857 标准[9]密封槽适用于静密封设计。这个标准的密封槽也是按照SAE AS568 标准2 级公差下的O 型密封圈而设计的,它的密封槽尺寸比AS4716 标准的密封槽对密封圈的挤压更强,在低温和低密封膨胀的情况下密封效果更好。推荐应用在静密封系统中。

AS4052 标准[10]主要用于起落装置密封槽的设计,它包含起落装置下端减震柱刮尘圈安装槽的设计。活塞杆的直径、密封槽内径、密封槽侧壁角度和密封面光洁度与AS4716 定义相同,但是密封圈外侧的挡壁直径发生了变化。减小了密封槽与大气接触的唇边尺寸,以便于有弹簧支撑的PTFE 刮尘圈密封护套能够安装在内。

AS4088[11]是航空作动器活塞杆刮尘圈槽的设计标准。该标准刮尘圈槽的尺寸比标准MS33765 的空间更大,能够安装更高效可靠的(更大的)刮尘圈。

4 密封圈的安装

密封圈的安装也非常重要,安装不得其法,前面所做的工作就可能功亏一篑。要使密封圈安装得当,首先在设计开始之前就考虑这些问题,而后使用恰当的安装工具和方法以保证密封圈安装时不被损坏,这样密封圈才能起到应有的密封效果。

4.1 设计时需考虑的问题

下面以液压缸为例介绍一些能够简化密封圈安装的液压零件设计方法,这是一些通用的准则,其他场合也适用。

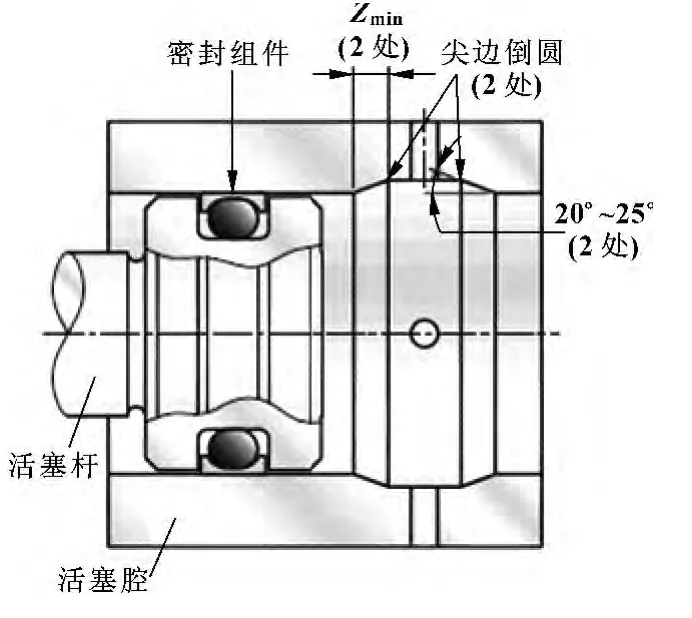

如图2、图3 所示,在活塞腔或活塞杆端部设计导入倒角对密封圈的安装很有帮助。应为液压缸的活塞腔或活塞杆设计一个长度不小于Zmin、角度为20°~25°的导入倒角,以便密封圈能够柔和地装入零件中。倒角开口与密封圈在自然状态下应该有间隙才能达到最佳的效果。AS4716 标准中建议倒角尺寸如表1 所示。

图2 活塞腔密封圈安装

表1 AS4716 建议的倒角尺寸

当密封圈安装时需要通过一个小孔时(工作时不经过),也需要设计一个长度不小于Zmin、角度为20°~25°的缓坡,如图4 所示。

图4 密封圈安装需要通过小孔时

当密封圈安装需要穿过螺纹时,密封圈必须与螺纹或粗糙表面有间隙。这时也需要设计一个长度不小于Zmin、角度为20°~25°的导入倒角,使密封组件柔和地装入如图5 所示的活塞腔。

图5 密封圈安装需要穿过螺纹时

4.2 安装方法

密封圈的安装方法也应该在设计之初就予以考虑,避免发生零件已经加工完成、但密封圈却装不进去的情况。下面介绍一些通用的密封圈的安装方法,这些方法适用于大部分种类的密封圈。

首先检查密封圈的安装通道,上面不能有裂纹、划痕、毛刺或者任何尖边等,以免安装时损坏密封圈;安装密封圈的工具不能有尖边,最好使用塑料材料,例如迭尔林;在安装PTFE 等较硬的组件时可以使用加热方法,把它浸入90℃左右的油或者水中,使其软化和扩张;在密封圈和零件表面使用润滑剂可以减小密封圈安装时的难度,在使用润滑剂时,需要确认密封组件与润滑剂的兼容性;活塞密封在活塞装入活塞腔之前进行冷冻有利于活塞的装入,特别是在主阀上使用多重密封时优势更加明显;当密封安装要经过小孔时,孔边应倒圆并磨光。

尽量避免使用安装时需要弯曲密封圈的安装槽,如果必须弯曲密封圈,尽量使用分离式安装槽;当密封圈必须要拉伸或者压缩以便能够装入安装槽时,使用工具调整密封圈的大小。

5 结论

流体密封问题在工程领域和人们的日常生活中无处不在,但由于起密封作用的密封件只是机器和设备中的一个小部件,因此在工程技术界对其重要性的认识尚不充分。另外,流体密封作为一门新兴的工程技术学科,其体系还在不断完善之中[12]。

文中对航空液压密封设计中需要注意的几个关键因素进行详细的分析与说明,分别从密封材料选择、零件表面质量、密封安装槽的设计和密封圈的安装方法几个方面进行了论述,为航空领域工程技术人员设计液压密封提供了可行的参考。

[1]LEE C Y,LIN C S,JIAN R Q,et al.Simulation and Experimentation on the Contact Width and Pressure Distribution of Lip Seals[J].Tribology International,2006,39(9):915-920.

[2]GIGNARDI C,BERTETTO A M,MAZZA L.Photoelastic Measurements and Computation of the Stress Field and Contact Pressure in Pneumatic Lip Seal[J].Tribology International,1999,32:1 -13.

[3]GU B E.Finite Element Analysis of U-type Seal for Master Cylinder[D].Pusan:Pusan National Univerisity,2003.

[4]GABELLI A,PONSON F,POLL G.Computation and Measurement of the Sealing Contact Stress and Its Role in Rotary Lip Seal Design[C]//13th International Conference on Fluid Sealing,Belgium,1992.

[5]LEE K O,HURA Y M,KANG J H,et al.Performance Estimation of Dust Wipers for Hydraulic Cylinders and Optimization of Geometric Design Variables[J].Journal of Materials Processing Technology,2007,187/188:215 -219.

[6]ASME B46.1-2009.Surface Texture (Surface Roughness,Waviness and Lay).

[7]中国航空工业总公司.HB/Z4-95 O 型密封圈及密封结构的设计要求[S],1996.

[8]SAE AS4716B-2011.Gland Design,O-Ring and Other Elastomeric Seals.

[9]SAE AS5857A-2010.Gland Design,O-Ring and Other Elastomeric Seals,Static Applications.

[10]SAE AS4052A-2001.Gland Design,Scraper,Landing Gear,Installation.

[11]SAE AS4088C-2006.Aerospace Rod Scraper Gland Design Standard.

[12]王玉民,杨惠霞,姜南.流体密封技术[J].液压气动与密封,2004(3):1 -5.