Nb/Nb5Si3微叠层复合材料制备与其组织结构

2014-11-18黄光宏申造宇牟仁德何利民常振东

黄光宏, 申造宇, 牟仁德, 何利民, 常振东

(北京航空材料研究院,北京100095)

随着航空航天工业的发展,对高温结构材料的使用温度及高温性能的要求也越来越高。低密度、高塑性、耐高温、抗腐蚀的高温结构材料已成为各国研究的热点[1~3]。金属间化合物作为一种潜在的高温结构材料备受关注[4,5],其本身固有的共价键和金属键双重特性使其具有高的高温下的比强度,同时也决定了部分金属间化合物如TiAl,Ti3Al 和Nb5Si3等有比较严重的室温脆性及较低的断裂强度[6,7]。现今主要通过相结构控制及合金化的方法,使单相金属间化合物转变为复相合金以得到强度与韧性的最佳配合。其中,具有特殊多界面结构、综合性能远高于各组分的微叠层材料的构建受到越来越多的关注[8~10]。按照微叠层材料的特性,可以概括为四种类型:金属-金属间化合物型、金属-金属型、陶瓷-陶瓷型和金属-陶瓷型。在众多的新型微叠层材料中,金属-金属间化合物型因其优异的性能受到普遍的研究[11]。其中,Nb-Si 系化合物以其极高的熔点(高于1750℃)、低密度(6.6 ~7.2 g·cm-3)以及较好的高温强度等优点,有望在1200 ~1500℃之间或更高温度下使用,被认为是最具潜力的高温结构材料[12~14]。其中 最 具 代 表 性 的 为Nb5Si3,熔 点 为2480℃、密度为7.16 g·cm-3。同时,该化合物还具有良好的抗氧化性能和导电性能。但是单一Nb5Si3的室温脆性和可加工性差两大问题阻碍了Nb-Si 系金属间化合物的实际应用[15]。而Nb 具有较好的韧性,热膨胀系数(7. 3 ×10-6K-1)与Nb5Si3(热膨胀系数为6.1 ×10-6K-1)的相近。Nb和Nb5Si3在室温至1770℃的较大温度范围内能稳定共存,两相之间具有良好的界面相容性和热力学稳定性。

研究表明,因Nb-Si 系金属间化合物熔点较高,采用传统热压合+轧制、等离子喷涂、电沉积、磁控溅射等工艺存在沉积速率低,界面不平等缺点,很难满足使用要求[15]。而EB-PVD 技术蒸发沉积速率较高、利于精确控制层厚及各相的含量、可以有效防止微叠层材料被污染和氧化、制备微叠层层间界面光滑、能控制微叠层材料成分,是近几年迅速发展的一项极具潜力的新型材料加工工艺技术。因此,本工作以高承温能力Nb-Si 系金属间化合物为研究对象,设计了高温金属/金属间化合物结构的多层材料,其中金属Nb 作为韧性相,对Nb5Si3进行增韧,以克服单一Nb5Si3金属间化合物断裂韧度差的弱点;利用离子束辅助电子束物理气相沉积(Ion assisted electron beam physical vapor deposition)技术对Ni5Si3靶和Nb 靶蒸发,制备了Nb/Nb5Si3微叠层复合材料,分析微叠层材料的相结构和组成,研究微叠层的形貌,探讨电子束物理气相沉积技术对微叠层微结构的影响,通过真空热处理研究微叠层材料的显微组织的变化,实现微叠层材料柱状晶结构向等轴晶的转化。

1 实验方法

1.1 材料制备

叠层材料采用UE204B 型大功率电子束物理气相沉积设备制备。实验用的原材料为粉末冶金法制备的Nb5Si3合金靶材(成分如表1)和Nb 靶材(纯度99.9%);其中,Nb5Si3合金靶材加入了少量的Ti和Cr,提高了材料的成膜性能、抗氧化能力及抗腐蚀能力;沉积基片为不锈钢片,装入真空室前在无水乙醇中超声清洗30min;分离层采用Ti+Cu,通过蒸发Nb5Si3和Nb 靶,在旋转的基片上沉积来获得可调制结构,通过调节束流强度和靶材沉积时间控制Nb/Nb5Si3亚层间的调制比。沉积工艺参数:真空压强小于5 ×10-2Pa,束流强度1.5 ~2.0A,基板温度600℃,蒸发时间50 ~200min,冷却至室温后打开真空室从基板上剥离材料。

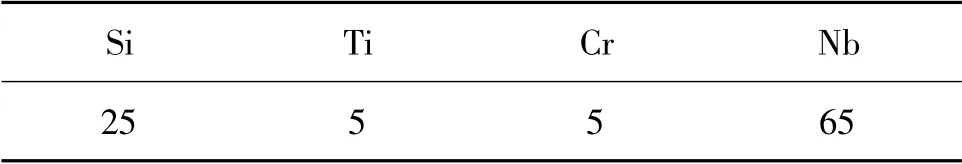

表1 Nb5Si3 合金靶材成分(原子分数/%)Table 1 The composition of Nb5Si3 target(atom fraction/%)

1.2 分析测试

材料相组成采用德国Bruker 公司制造的D8 Advance 型X 射线衍射仪(XRD)测定,使用CuKα作为衍射靶材(λ =0.15406nm),最大功率2kW,工作电压40kV,工作电流40mA,扫描速率与步长分别为4(°)/min 和0.02°,扫面范围为10 ~90°;采用FEI quanta 600 环境扫描电镜(SEM)对各涂层的断面形貌和表面组织形貌进行观察,并采用能谱仪(EDS)对涂层进行成分分析。

1.3 热处理工艺

微叠层材料热处理过程在真空热处理炉内进行。试样以10℃/min 的升温速率随炉升温至1200℃,真空压强约1 ×10-2Pa,保温3h 后分别采用随炉冷却至室温和随炉冷却至800℃,保温30min后,随炉冷却至600℃,保温30min 后随炉冷却至350℃,保温30min 后随炉冷却至室温的方式进行冷却。

1.4 实验原理

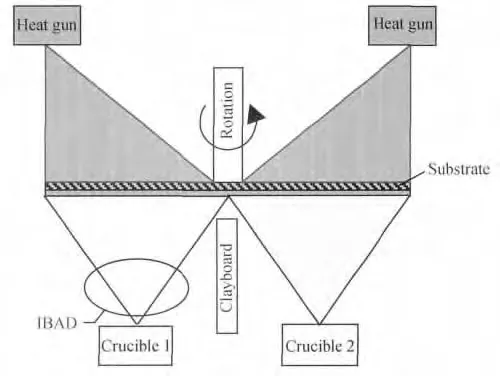

采用感应型离子辅助(如图1 所示),先利用离子源离化,使坩埚蒸发出来的材料蒸气分子带上电荷,并形成一定的电压,再在已经加热到温的沉积基板上加上与之相反的电荷,利用正负电荷的吸引力加速蒸发原子或分子,使得微叠层材料沉积效率获得大幅度提高,达到300μm/h 左右,最终达到成分控制、加速沉积、增加界面和改变沉积层密度的目的。另一方面,感应型辅助离子源的使用降低了沉积基板的预热温度。未使用感应型辅助离子源时,沉积基板通常需要加热到840 ~900℃,否则不利于材料沉积初期成膜。而使用感应型辅助离子源后,沉积基板温度在蒸发枪束流低于1.6A 时只需加热到600 ~650℃,当蒸发枪束流高于1.6A 后,可以完全关闭沉积基板的加热。实验结果表明感应型辅助离子源的使用能使沉积温度降低240℃左右。

图1 离子辅助物理气相沉积原理示意图Fig.1 Schematic diagram of ion-assisted physical vapor deposition

2 结果与讨论

2.1 EB-PVD 工艺微叠层材料组织影响

采用离子束辅助(IBAD)电子束物理气相沉积技术(EB-PVD)先进行单金属薄板沉积,确定单金属的沉积速率和沉积工艺参数。在此基础上制备双组分薄板,并根据单金属的沉积速率和工艺参数调整微叠层材料最终的成分和层间结构,使其满足材料的设计要求。

2.1.1 蒸气入射角对显微组织的影响

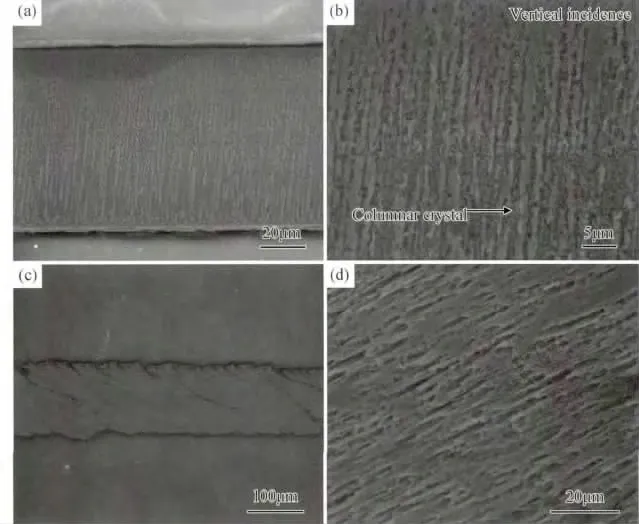

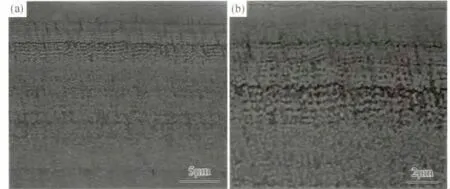

研究蒸气垂直入射和倾斜入射两种方式对Nb5Si3组织的影响,蒸汽垂直入射制备的薄板组织及晶体生长状况如图2a,b 所示,倾斜入射制备的薄板组织及晶体生长状况见图2c,d。由图可见,采用电子束物理气相沉积制备的微叠层材料的组织与其他冶金方法制备的材料存在明显不同。材料的组织形貌呈典型的柱状晶结构,微叠层的增厚为蒸气入射的反方向。蒸汽入射角显著改变材料的组织形貌。当蒸气垂直向基板入射时,柱状晶生长方向垂直于基体;当蒸气倾斜向基板入射时,柱状晶生长方向也发生倾斜,并且材料的致密度以及材料内部柱状晶之间的界面结合情况也发生了变化。依据相关文献报道,相同条件下垂直生长的柱状晶致密度和界面结合力都优于倾斜生长的柱状晶[6,14]。因此,实验采用蒸气垂直向基板入射来进行沉积。

图2 Nb5Si3 蒸气垂直入射及倾斜入射基板时的微观结构Fig.2 The microstructure of Nb5Si3 by SEM (a,b)vertical incidence;(c,d)oblique incidence

2.1.2 沉积方法对显微组织结构的影响

在蒸气垂直向基板入射沉积工艺的基础上,采用单靶沉积法和双靶沉积法进行了双组分叠层材料的制备工艺研究,如图3 所示。两种方法制备的微叠层界面结合平整、完好,组织结构没有明显的差别。单靶交替沉积法制备的微叠层材料的层与层之间界面更清晰、平整,双靶沉积法制备的微叠层材料沉积界面呈一定的“波浪”形状。二者的差异主要表现在单靶交替沉积法对设备要求较低,操作复杂,沉积速率低;双靶沉积法要求EBPVD 设备必须具有水冷隔板,但该方法同时蒸发两种材料,沉积速率高。因此,考虑到操作方便及工作效率问题,实验选择双靶沉积法进行微叠层的制备。

图3 单靶沉积制备微叠层的层间界面(a)和双靶沉积制备微叠层的层间界面(b)Fig.3 The microlaminated interface by two synthetic methods (a)single-target deposition;(b)double-target deposition

2.1.3 电子束流对微叠层材料结构的影响

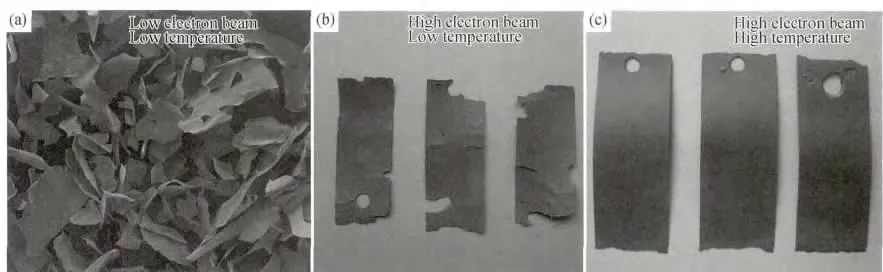

实验研究了蒸发束流的大小对微叠层材料的元素含量和相结构的影响。当束流较小时,微叠层材料的Nb-Si 层中,Nb 含量偏低,较大的偏离Nb5Si3的理论配比;增加蒸发束流到一定程度后,Nb 含量增加,获得了较理想的成分。此外,微叠层材料的沉积性能和相结构还受基板沉积温度的影响。如图4a 所示,当采用低束流低温制备微叠层材料时,微叠层难以成型,不具备微叠层结构。而仅提高束流大小制备微叠层材料时,材料具备多层结构,但总体成膜性能较差(图4b)。当同时提高束流和基板沉积温度时,制备的材料具有较好的微叠层结构,材料成型能力也较好,能制备出满足要求的薄板材料(图4c)。因此,适当提高蒸发束流和基板温度有利于保证微叠层材料的蒸发成分、促进材料的成形和提高致密度。但是温度过高会引起界面分离剂的分解或变化,导致材料和沉积基板脱落。因此,提高蒸发束流和基板温度要适度,既要有利于保证微叠层材料的蒸发成分、促进材料的成形和提高致密度,又要保证沉积层与基体的有效结合。

图4 沉积工艺对微叠层材料成形的影响Fig.4 The forming of the microlaminated composites by the different deposition conditions (a)low electron beam,low temperature;(b)high electron beam,low temperature;(c)high electron beam,high temperature

2.2 相组成

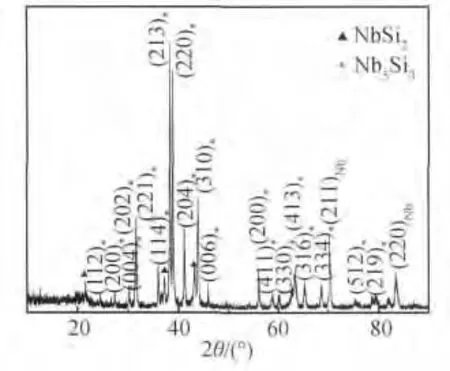

微叠层材料的相组成决定着材料的性能。采用离子辅助物理气相沉积成功进行了Nb/Nb5Si3微叠层复合材料的制备。图5 为Nb/Nb5Si3微叠层复合材料的XRD 图谱,由图可知,Nb/Nb5Si3微叠层材料体心立方的Nb 和四方的Nb5Si3混合组成,图谱中标出了各衍射峰所在的晶面(其中Nb 和Nb5Si3分别采用JCPDS 卡片中的No. 01-1183 和No. 72-1274 作为标准),同时存在少量六方结构的NbSi2,这是由于微叠层薄板冷却出炉过程中发生相转变所致。可以认为,利用EB-PVD 沉积工艺能够获得金属-金属间化合物层交替重叠的结构,这种特殊的金属-金属间化合物复合相结构有利于提高材料的塑性[16 ~18]。

图5 Nb/Nb5Si3 微叠层复合材料的XRD 图谱Fig.5 The XRD patterns of the Nb/Nb5Si3 microlaminated sheet

2.3 微观结构

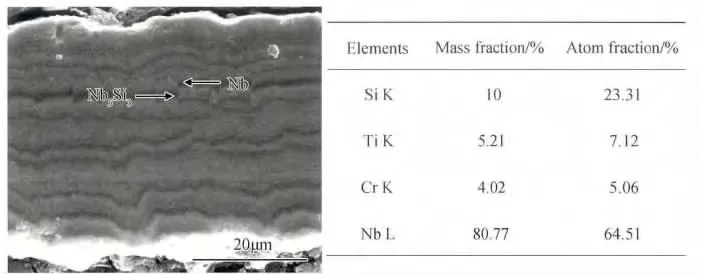

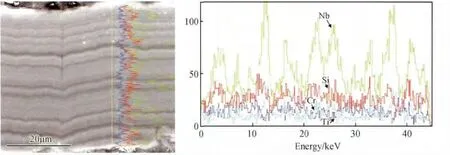

图6a 为Nb/Nb5Si3微叠层复合材料截面的SEM 照片。从图中可以看出,制备的材料为叠层材料,且两种材料分布均匀。Nb/Nb5Si3材料具有明显的层状结构,其中颜色较暗的为Nb 层,较亮的为Nb5Si3层,层间界面平整连续,层与层之间结合较好。图6a 为Nb/Nb5Si3微叠层复合材料的EDS 能谱分析。从EDS 分析结果可知,材料中Nb 与Si 元素的原子比约为2.8 ∶1,这与Nb5Si3,NbSi2和Nb 的原子比及两相的相对含量有关。同时,材料中还包含一定含量的Ti 和Cr。Ti 和Cr 的加入是为了提高材料抗氧化和耐腐蚀性能,同时改善材料的成膜性能。

图7 为Nb/Nb5Si3微叠层横截面的EDS 线扫描成分分析。测试结果表明,制备态Nb/Nb5Si3微层板中,Nb,Si 元素的含量沿沉积方向呈有规律的周期性变化,含量的波动符合叠层规律,表明制备过程中较好地控制了双靶蒸发工艺。线扫描分析结果显示,Nb 层、Nb5Si3层以及两层之间界面区的Si 成分存在明显的梯度分布,随着Nb5Si3层向Nb 层的变化,Si 含量呈现一个逐渐降低的趋势,制备叠层材料微观形貌与材料设计相符,与XRD 谱图对应。

图6 沉积态Nb/Nb5Si3 微叠层复合材料截面SEM 照片(a)及EDS 能谱分析(b)Fig.6 Cross-sectional micrograph of Nb/Nb5Si3 microlaminated sheet by W SEM (a)and EDS analysis (b)of Nb/Nb5Si3 microlaminated sheet

图7 Nb/Nb5Si3 微叠层的EDS 线扫分析Fig.7 EDS line spectrum of Nb/Nb5Si3 microlaminated sheet

2.3 热处理工艺

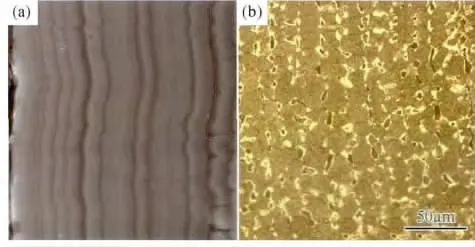

如前所述,EB-PVD 方法制备沉积态微叠层材料中,Nb-Si 化合物一般为柱状晶结构,只有通过热处理方法才能使其发生晶体结构和组织变化。从沉积态的XRD 结果可知,沉积态材料中已经发生了结晶,并为较纯的Nb/Nb5Si3化合物。因此,真空热处理主要目的是实现柱状晶向等轴晶的转化,提升材料力学性能。两种实验工艺对比表明:工艺一冷却速率较快,材料的应力大、翘曲变形严重,且出现了明显的裂纹萌生和扩展。工艺二采用多段保温和冷却,冷却速率较慢、材料的沉积应力和高温热处理应力小,基本消除了翘曲变形和裂纹的萌生与扩展。

进一步分析可知,真空热处理后,材料组织结构发生了较大变化,尤其是EB-PVD 工艺所具备的柱状晶结构在真空热处理后实现了等轴化,如图8 所示。与沉积态的柱状晶结构相比,热处理后微叠层材料大都形成了等轴晶。由前人研究可知,柱状晶与柱状晶之间的联结属于弱界面联结,联结强度较低,在宏观上会极大地影响材料的力学性能[19~22]。经过热处理后的等轴化趋势消除了明显的柱状晶结构,从理论上分析,具有等轴组织形貌的材料在平面法向方向的宏观力学性能应该高于具有柱状晶组织的材料,并具有更高的塑性。

图8 1200℃真空热处理3h 前(a)后(b)的Nb/Nb5Si3微叠层复合材料的SEM 照片Fig.8 Cross-sectional micrographs of Nb/Nb5Si3 microlaminate annealed at 1200℃for 3h under vacuum conditions

3 结论

(1)探讨EB-PVD 制备工艺中蒸气入射角、单双靶沉积、电子束流大小对微叠层材料的结构和形貌的影响,确定采用蒸气垂直入射、高温高束流和双靶沉积法制备的微叠层材料比较理想。

(2)采用离子束辅助电子束物理气相沉积工艺制备了Nb/Nb5Si3叠层状复合材料。XRD 和SEM分析结果显示,Nb/Nb5Si3微叠层材料主要由立方Nb 和四方Nb5Si3混合相组成,并具有明显的层状结构。

(3)采用真空热处理的方法考察了微叠层材料在1200℃下保温3h 后的结构演变。在真空热处理后,实现了微叠层材料柱状晶结构向等轴晶转化。

[1]DORSEY J T,POTEET C C,CHEN R R. Metallic thermal protection system technology development:concepts,requirements and assessment overview[J]. American Institute of Aeronautics and Astronautics,2002,0502:6 -9.

[2]曹义,程海峰,肖加余,等. 美国金属热防护系统研究进展[J]. 宇航材料工艺,2003,33(3):9212 -9215.(CAO Y,CHENG H F,XIAO J Y,et al. An introduction to American metallic TPS research work [J]. Aerospace Materials & Technology,2003,33(3):9212 -9215.)

[3]梁春华,李晓欣.先进材料在战斗机发动机上的应用与研究趋势[J]. 航空材料学报,2012,32(6):32 -36.(LIANG C H,LI X X. Application and development trend of advanced materials for fighter engine[J]. Journal of Aeronautical Materials,2012,32(6):32 -36.)

[4]DIMIDUK D M. Gamma titanium aluminide alloys-an assessment within the competition of aerospace structural materials[J]. Materials Science and Engineering:A,1999,263:281 -288.

[5]EDWARD A L. Gamma titanium aluminides as prospective structural materials[J]. Intermetallics,2000,8(9/11):1339 -1345.

[6]马培燕,傅正义. 微叠层结构材料的研究现状[J]. 材料科学与工程,2002,20(4):589 -593.(MA P Y,FU Z Y,The latest research on the microlaminated structural materials[J]. Journal of Materials Science and Engineering,2002,20(4):589 -593.)

[7]HEATHCOTE J,ODETTE G R,LUCAS G E,et al. On the micromechanics of low temperature strength and toughness of intermetallic/metallic microlaminate composites[J]. Acta Materialia,1996,44(11):4289 -4299.

[8]FERRARI B,SANCHEZ-HERENCIA A J,MORENO R.Aqueous electrophoretic deposition of Al2O3/ZrO2layered ceramics[J]. Materials Letters,1998,35(5/6):370 -374.

[9]WAS G S,FOECKE T. Deformation and fracture in microlaminates[J]. Thin Solid Films,1996,286(1/2):1 -31.

[10]孙彦波,马凤梅,肖文龙,等. Ti-Al 系金属间化合物基叠层结构材料的制备技术与组织性能特征[J]. 航空材料学报,2014,34(4):98 -111.(SUN Y B,MA F M,XIAO W L,et al. Preparation and performance characteristics for multilayered Ti-Al intermetallics alloys[J]. Journal of Aeronautical Materials,2014,34(4):98 -111.)

[11]CAO H C,LOFVANDER J P A,EVANS A G,et al. Mechanical properties of an in situ synthesized Nb/Nb3Al layered composite [J]. Materials Science and Engineering:A,1994,185(1/2):87 -95.

[12]BEWLAY B P,JACKSON M R,ZHAO J C. A review of very-high-temperature Nb-silicide-based composites [J].Metall Mater Trans:A,2003,34(10):2043 -2052.

[13]ZHAO J C,WESTBRIIK J K. Ultrahigh-temperature materials for jet engines[J]. MRS Bull,2003,28(9):622 -630.

[14]张松,郭喜平. 合金化对铌-硅基超高温合金组织和性能影响的研究进展[J]. 材料导报,2012,26(10):95-99.(ZHANG S,GUO X P. Research progress in the effects of alloying elements on the microstructure and properties of niobium silicide based ultra-high temperature alloys[J].Materials Review,2012,26(10):95 -99.)

[15]WORD-CLOSE C M,FROES F H. Developments in the synthesis of lightweight metals[J]. JOM,1994,46(1):28 -31.

[16]GUO H S,GUO X P ,JIA L N,et al. Effects of compositions and melting processes on the microstructure of multicomponent Nb-Si based super-high temperature alloys[J].Rare Metal Materials and Engineering,2008,37(7):1299 -1303.

[17]YAO C F,GUO X P. Microstructural characteristics of integrally directionally solidified Nb-Ti-Si base ultrahigh temperature alloy with crucibles[J]. Acta Metallurgica Sinica,2008,44(5):579 -584.

[18]WANG Y,GUO X P. Effect of solidifying rate on integrally directionally solidified microstructure and solid/liquid interface morphology of an Nb-Ti-Si based alloy[J]. Acta Metallurgica Sinica,2010,46(4):506 -512.

[19]曲士昱,王荣明,韩雅芳. 热处理对Nb-10Si 合金显微组织的影响[J]. 航空材料学报,2001,21(3):9 -12.(QU S Y,WANG R M,HAN Y F. Effect of heat-treatment on microstructures of the Nb-10Si alloy[J]. Journal of Aeronautical Materials,2001,21(3):9 -12.)

[20]宋立国,曲士昱,宋尽霞,等. 1250℃热处理对Nb-16Si-24Ti-6Cr-6Al-2Hf 合金的组织影响[J]. 材料工程,2005(12):30 -32.(SONG L G,QU S Y,SONG J X,et al. Effect of heat treatment at 1250℃ on microstructure of Nb-16Si-24Ti-6Cr-6Al-2Hf alloy[J]. Journal of Materials Engineering,2005(12):30 -32.)

[21]牟仁德,贺世美,何利民,等. 微叠层结构EB-PVD 热障涂层[J]. 航空材料学报,2009,29(3):55 -60.(MU R D,HE S M,HE L M,et al. EB-PVD thermal barrier coatings with microlaminated structure[J]. Journal of Aeronautical Materials,2009,29(3):55 -60.)

[22]申造宇,黄光宏,何利民,等. 大尺寸TiAl/Ti3Al 微叠层薄板制备与热稳定性研究[J]. 材料研究学报,2014,28(4):314 -320.(SHEN Z Y,HUANG G H,HE L M,et al. Preparation and thermal stability of large-sized TiAl/Ti3Al microlaminated thin sheets [J]. Chinese Journal of Materials Research,2014,28(4):314 -320.)