CCF300/5228A复合材料RFI成型工艺参数

2014-11-18张晨乾叶宏军

陈 蔚, 成 理, 张晨乾, 李 察, 叶宏军

(1.中航复合材料有限责任公司,北京101399;2.北京航空材料研究院,北京100095;3.空军驻沈飞军事代表室,沈阳110034)

作为复合材料液态成形技术之一的树脂膜渗透成形(resin film infusion,简称RFI)技术是一种以树脂膜熔渗与纤维体预制相结合的复合材料成型工艺技术。正因为纤维干纱预制工艺方法(如Z 向缝合、三维编织等)的多样性,使制成的复合材料可在技术上弥补预浸料复合材料层间性能缺陷。同时该工艺中仅使用胶膜而无需高成本的预浸工艺过程,在成型工艺过程中一步完成纤维浸渍和固化,因而又具有低成本的优势。目前该技术已成为国内外竞相研发的高潜力工艺技术[1~3]。

RFI 技术全过程的核心实际为树脂的化学及流变过程,即树脂膜在热压作用下降低黏度并渗透浸渍纤维和树脂凝胶固化的双过程。因此,RFI 成型的全部过程主要被分为渗透浸渍纤维(A 阶段)和树脂固化成型(B 阶段)两个基本工艺阶段,前期为浸渍阶段,在这个阶段树脂黏度较低,化学变化小,固化度增加较小。在压力的作用下,熔融的树脂沿压力作用方向流经并浸渍纤维干纱体,经一定时间完成浸渍过程。后期为树脂固化阶段,在这个阶段,树脂对纤维体的浸渍已完成或基本完成,这时树脂的黏度较大,已接近凝胶,故需加大压力以降低树脂中的孔隙率。经一定时间的恒温,提高固化度完成固化过程[4]。

与热压罐工艺相比,由于树脂需要对纤维预制体完成浸润的过程,同时还要求易于制膜,因此,RFI 工艺用树脂体系的黏度在成型工艺温度范围内要比热压罐工艺低,一般要求树脂的黏度在3Pa·s以下,对纤维的浸渍时间一般需在60 ~90min,到目前为止,国外大量使用的RFI 树脂体系大多都是由成熟的高性能树脂体系的改进而来,如美国AST(advanced subsonic technology program)计划中采用了早期较成熟的3501-6 预浸料树脂体系,在该树脂体系的基础上进行改性,减少了配方中的促进剂用量,使树脂的低黏度时间得到延长,以适合RFI 技术使用。改进后的树脂体系命名为3501-6RC,其性能水平大致与3501-6 相似[5]。此外,ICI-Fiberite 的977 系列环氧树脂、Hercules 的8551、8552 环氧树脂、Ciba-Geigy 公司的R6376 环氧树脂等均为预浸料树脂改性而来。目前,已经实现商品化生产的RFI 树脂膜有Advanced Composite Group 公司的HexPly@M36、Hexcel 公司的M18 以及Ciba-Geigy 公司的XHTM45[5,6]。

由于RFI 树脂膜基体的工艺性能要求较高,目前国内的相关研究尚处在初级阶段,王东、梁国正等[7]以烯丙基改性双马来酰亚胺为基体,通过加入酚酞型聚砜制备了满足RFI 工艺要求的双马来酰亚胺树脂膜,张国利等[1,8,9]以及赵龙等[5]对RFI 工艺用树脂膜的工艺性进行研究并制造出相应的复合材料制件。唐邦明等[2]在对RFI 用基础环氧树脂体系的化学反应、凝胶、流动和黏度等基础性质进行研究的基础上,结合该树脂对特定纤维织物结构的渗透特性进行研究并制造出典型结构试验件。但关于RFI 工艺制造复合材料制件在航空航天主承力结构上应用情况尚未见报道。

5228A 树脂体系是由北京航空材料研究院研制的高温固化环氧树脂体系,作为先进复合材料预浸料用的高性能树脂体系,其力学性能、物理化学性能及工艺性能已日趋成熟[5]。但直接用于RFI 工艺有一定的难度,需要在进行其工艺性能评定的同时,在体系的配比上进行化学流变性能调整,才能使其黏温性能满足RFI 工艺要求。

前期的研究工作表明,5228A 树脂体系经过微调改性后,在125℃时的黏度低于3Pa·s,并且凝胶时间在120min 左右,基本可以满足浸渍段的工艺性能的要求,并可确定浸渍温度TA为125℃,浸渍时间tA为90min。本工作采用为适应RFI 工艺而进行改性的5228A 高温环氧树脂体系,以国产纤维CCF300 碳纤维为增强材料对改性5228A 的RFI 工艺参数进行研究,以研制出力学性能稳定的复合材料。研究了成型工艺参数对CCF300/5228A 复合材料性能的影响。

1 实验过程

1.1 纤维体织物的压缩实验

纤维体材料为国产碳纤维CCF300 编织的4 层(0/90/45/-45)无卷曲织物(NCF 织物)[10],牌号KQC640,每层碳纤维单位面积质量160g/m2,山东威海拓展复合材料有限公司制造。测试仪器采用YB(B)141D 型织物厚度仪,温州市大荣纺织仪器有限公司生产。采用砝码加压的方式,可直接测试出在不同压力下的织物厚度,再转换成纤维体的纤维体积含量Vf。试验分别测试了4 层、8 层和12 层织物在不同压力下的厚度变化。

1.2 5228A 树脂的固化行为

使用设备为DSC TA Q10 Instruments。测试状态为制备好的改性5228A 树脂膜,每次取样12g 左右。分别测试出2℃/min,4℃/min,6℃/min,8℃/min 和10℃/min 下的放热-温度值,进行动力学分析。

1.3 浸渍压力工艺实验

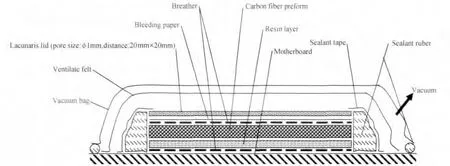

本实验主要对改性后的5228A 树脂膜在典型的RFI(图1 所示)工艺过程中的A 阶段[11,12],即改性后的5228A 树脂浸渍渗透纤维的工艺参数进行研究。

图1 典型复合材料RFI 成型工艺Fig.1 Special RFI molding process of composites

本实验所用的纤维体织物与纤维体织物的压缩试验中所用纤维体完全相同。以热熔法工艺制造RFI 改性5228A 树脂膜,单位面积质量为(350 ±35)g/m2。浸渍实验在直径φ1M 的热压罐中进行。组合示意图如图2 所示。

图2 浸渍工艺试验组合示意图Fig.2 Sketch map of dipping process

制备的复合材料板尺寸为400mm ×400mm,KQC640 织物7 层,质量在720g 左右。5228A 胶膜也铺放7 层,质量约370 ~395g 左右。浸渍温度为125℃。进行0.1MPa(一个真空压力)、0.20MPa(一个真空压力外加0.1MPa 空气压力)及0.4MPa(一个真空压力外加0.3MPa 空气压力)三种浸渍压力下层板的浸渍效果实验,浸渍时间90min。

组合后先室温抽真空至-0.095MPa 以上,加压0 或0.1MPa 或0.3MPa,以1.0 ~1.5℃/min 的升温速率升温到125℃,恒温90min,泄压力,继续升温至190℃,恒温60min 后降温取出。浸渍结束后直接升温到190℃恒温1h 的目的是为了让试样直接原样固化,以检查浸渍效果,Vf的检测采用称重法,然后转换成体积含量。

1.4 成型压力参数工艺实验

本实验主要对改性后的5228A 树脂膜在典型的RFI(图1 所示)过程中的B 阶段[13],即浸渍完成后的改性CCF300/5228A 碳纤维复合材料的工艺参数进行研究。

当完成纤维体的浸渍后,树脂的黏度将开始快速升高,在树脂的凝胶前开始提高压力,使复合材料中熔融树脂流体的剪应力提高,压缩流体中的气孔并排出多余的少量树脂。5228A 的加压点定在125℃恒温浸渍结束。CCF300/5228A 碳纤维复合材料的RFI 成型工艺压力参数实验中,进行了0.2MPa,0.3MPa,0.4MPa 和0.6MPa 成型压力下的复合材料成型效果实验。用超声C 扫描进行层板的质量检测,按GB/T 3365—2008 方法测量层板的孔隙率和纤维体积含量Vf,并按ASTM 标准测试单向层板的层间剪切强度和纵向压缩性能。多向织物层板的超声C 扫描检测按GJB 1038.1A— 2004 进行。单向层板的层间剪切强度按J/CT 773—1996进行,纵向压缩性能测试按GB/T 3856—1999 进行。用称重法测量并计算出复合材料层板的Vf。

实验原材料采用CCF300 碳纤维编织的4 层(0/90/45/ -45)NCF 织物,牌号KQC640,每层碳纤维单位面积质量160g/m2,和CCF300 碳纤维编织的单向碳纤维布,单位面积质量160g/m2,牌号U-3160,山东威海拓展复合材料有限公司制造。树脂膜为5228A 专用的RFI 树脂以热熔法制备的树脂薄膜(简称5228A 胶膜),单位面积质量为(350 ±35)g/m2。实验设备为φ1M 的热压罐。实验过程:组合结构与浸渍实验时与图2 所示的方式相同。KQC640 织物层板的尺寸为400mm×400mm,织物7层,5228A 胶膜7 层;U-3160 单向碳布层板的尺寸为200mm×200mm,织物铺放14 层,5228A 胶膜4层。组合后先室温抽真空至-0.095MPa 以上,加压0.1MPa,以1. 0 ~1. 5℃/min 的升温速率升温到125℃,恒温90min,继续以1.0 ~1.5℃/min 升温,10min 后 分 别 加 压0. 1MPa,0. 2MPa,0. 3MPa 或0.5MPa,继续以1.0 ~1.5℃/min 升温至190℃,恒温120min 后降温取出。

2 实验结果与分析

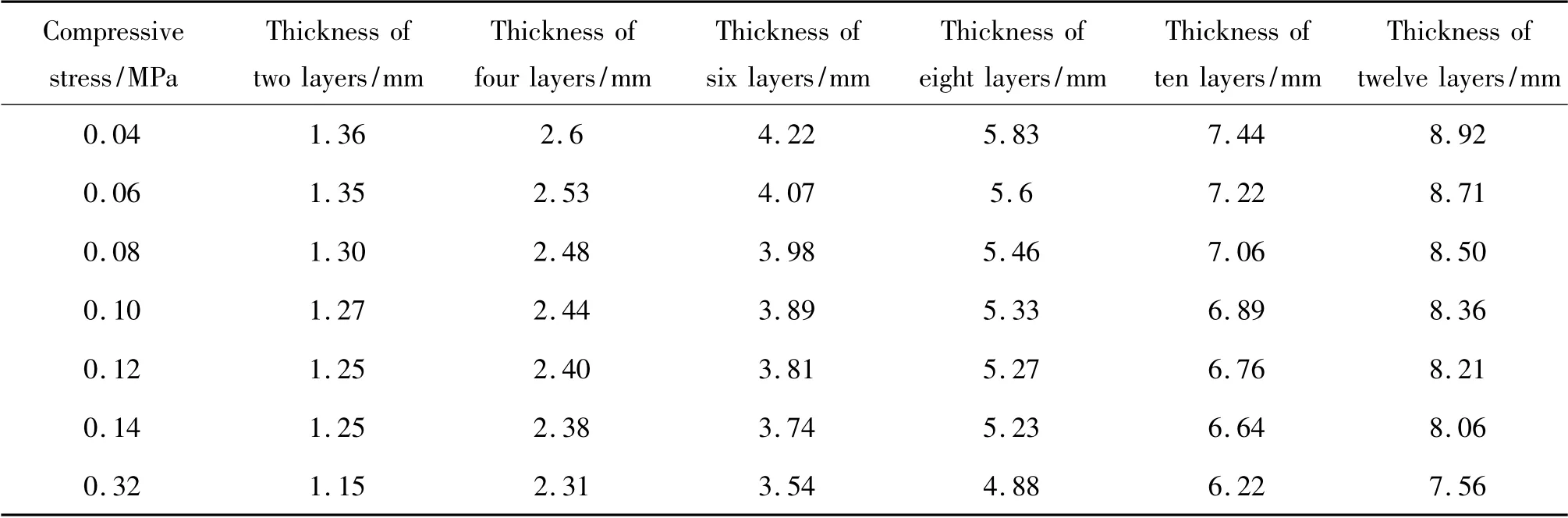

2.1 纤维体的压缩实验

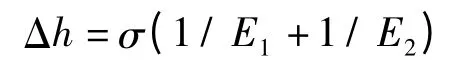

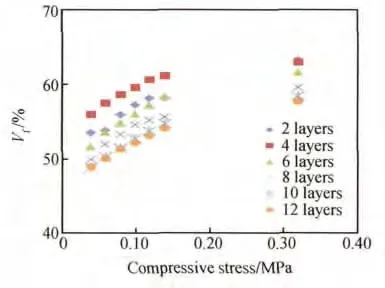

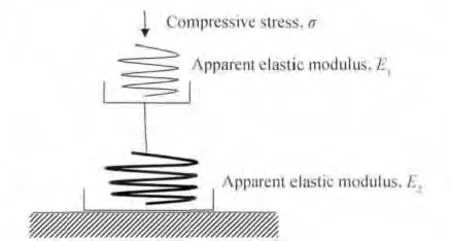

表1 为测试的厚度结果,经转换为纤维体积含量与压应力的关系,如图3 所示。从图中可以看出所有NCF4 织物的纤维体份均与其所承受的压应力成正比。且在相同压应力下,纤维体份随着NFC4织物铺层层数的增加而减小。文献[2]中把纤维体织物在压力的作用下的压缩描述为多层层间压缩阶段,纤维束倾角压缩阶段及纤维变形压缩阶段,是三个织物厚度由大到小的压缩阶段。在层间压缩阶段接近线性关系,但这时应力较小,且较小的应力增加,织物层有较大的压缩。第二阶段是过渡阶段,应力增加织物体积压缩速率明显减慢,呈明显非线性关系。第三阶段是高应力水平的线性段,应力有较大增加纤维织物体才有较小的体积压缩。因而可以把纤维体的压缩视为两个串联的弹性体,如图4所示。这时每单位面积的纤维体厚度变化有:其中,σ 为单位面积干纱纤维体所受的压缩力;E1和E2分别为层间压缩阶段和纤维变形压缩阶段的相对某应力点的表观弹性模量。文献[2]对碳纤维织物的研究发现层间压缩阶段发生在50kPa 以内,纤维变形压缩阶段发生在100kPa 以上[2]。E1和E2与纤维体的铺放方式,纤维体本身的编织方式以及铺放层数等参数相关,需要实验测定。通过测试纤维体厚度随压应力的变化可计算出纤维体的体积含量随压应力的关系。

表1 CCF300 碳纤维编织的NCF4 层布的压缩试验结果Table 1 Compression test results of NCF4 textile fabricated by CCF300 carbon fibers

图3 纤维体积含量与压应力的关系Fig.3 Relationship of fiber volume content and compression

图4 纤维体压缩模型Fig.4 Compacted model of fibrous material

从图3 中可以看出,KQC640 纤维体在压应力小于0.1MPa 的情况下压应力与Vf基本上呈线性关系,在大于0.2MPa 的情况下,Vf的变化变得平缓,可认为在不高于0.1MPa 的情况下织物干纱基本处于层间压缩阶段,而在高于0.2MPa 时已经处于纤维变形压缩阶段。从图中也可以看到,层数越多,纤维体的压缩越困难,达到相同的Vf值需要更大的压应力,从图3 中也可以看出,在层间压缩阶段,为压缩到相同的Vf值,织物厚度增加需增加压应力。

考虑到RFI 复合材料的Vf最佳值在60% ~65%左右及加高压固化阶段可能流失少量树脂,因此在浸渍阶段将Vf控制在55% ~60%左右为佳,纤维压缩过大实际上也不利于纤维的浸渍。

2.2 RFI 专用5228A 树脂的固化行为

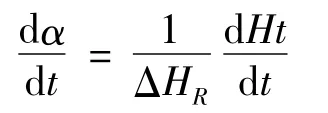

一般情况下复合材料成形过程中树脂固化放热是唯一的热行为,因此固化过程中的聚合热焓的变化可以与树脂体系中官能团的反应程度相关联,即:

其中,dHt/dt 为t(特定时间)的反应热焓的变化速率。ΔHR为固化过程中的总热焓(即α =1 时)且对于特定树脂体系的反应热焓是恒定的。

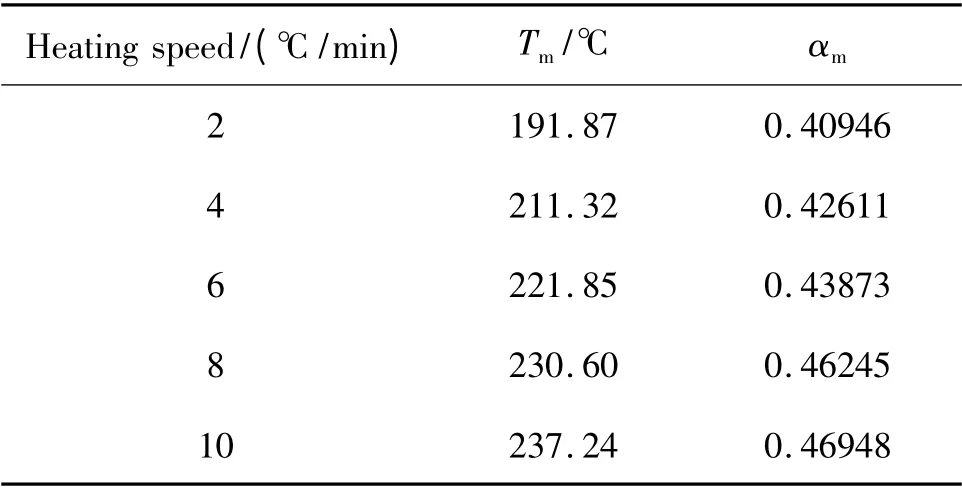

不同温度下的5228A 胶膜的DSC 图见图5,峰顶温度及对应的固化度见表2。以积分法求得的不同升温速率下的固化度与温度关系如图6 所示。

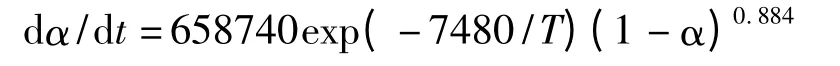

经计算得到RFI 专用5228A 胶膜的固化动力学方程:

图5 RFI 专用5228A 胶膜的DSC 曲线Fig.5 The DSC curves of 5228A resin film special used in RFI

表2 5228A 胶膜的DSC 放热峰顶温度及对应的固化度Table 2 The relationship between the exothermic-peak temperature and curing degree of 5228A resin film

图6 5228A 胶膜的不同升温速率下的固化度与温度关系Fig.6 The relationship between curing degree and temperature of 5228A resin film at different heating rate

经积分处理得到不同温度恒温下的5228A 胶膜的固化度-固化时间关系如图7 所示,随着反应温度的升高,5228A 胶膜的固化反应速率越快,完全固化所需时间越短。从中可以看到树脂模在125℃恒温90min 后的固化度约为30%,在190℃完全固化仅需要60min 左右。

2.3 浸渍压力工艺实验

图7 5228A 胶膜在不同温度下的固化度-固化时间关系Fig.7 The relationship between curing degree and curing time of 5228A resin film at different temperatures

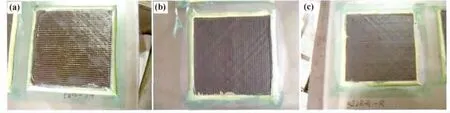

图8 为浸渍实验后的效果图。可以看出CCF300/5228ANCF 织物的RFI 浸渍压为一个真空压力时(0.1MPa),流到吸胶毡上的树脂很少,层板的下表面存在大量富树脂层,上表面有大量未浸渍的干纱,固化后的层板向一方翘曲,说明树脂对纤维的浸渍没有完成。在0.2MPa 的浸渍压力下的层板情况见图8b,这时有树脂从上部的通气孔流出,层板的上下表面的树脂分布均匀,上下表面均未见富树脂区或贫树脂区,称重法检测的Vf为53.5%,说明树脂对纤维体的浸渍已完成,并有较适合的流胶。在0.4MPa 的浸渍压力下的层板情况见图8c,这时的树脂流失看起来比较严重,大量的树脂流入吸胶毡,层板的上下表面的树脂分布均匀,上下表面均未见富树脂区或贫树脂区,称重法检测的Vf为66.9%,说明树脂对纤维体的浸渍也已完成,但流胶过量,使Vf偏高。

图8 浸渍压力示意结果照片Fig.8 The picture of dipped fibrous material at different pressure(a)0.1MPa;(b)0.2MPa;(c)0.4MPa

浸渍结果表明,Vf基本符合图3 纤维体压缩压应力-Vf曲线变化规律,在RFI 工艺中,先有纤维体干纱的压缩,然后才发生树脂膜熔融浸过纤维体。纤维体干纱的压缩程度对RFI 复合材料的Vf有重要的决定作用[14]。

2.4 成型压力参数工艺实验

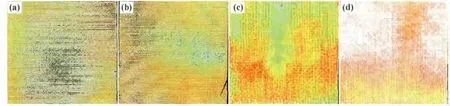

由浸渍压力参数工艺实验可知,RFI 专用5228A 树脂的最佳浸渍压力为0.2MPa(真空状态为0.1MPa),在此基础上,进行CCF300/5228A 碳纤维复合材料的RFI 成型工艺B 阶段0.2MPa,0.3MPa,0.4MPa 和0.6MPa 成型压力下的复合材料成型实验。超声C 扫描进行层板的压实质量检测情况如图9 所示,扫描点颜色黑、蓝、黄和红分别对应层板的压实质量的差、中、良和优。用称重法测量并计算出复合材料层板的Vf,并测试单向层板的层间剪切强度和纵向压缩性能。

从图9 中可以看出,成型压力的增大有利于复合材料中树脂的排出,使纤维体积含量增大,同时,复合材料层板的密实度提高,空隙率显著降低。表2 中复合材料的力学性能表明,0.3 ~0.6MPa的成型压力下,复合材料的纤维体积含量均进入比较理想的范围,且其力学性能基本稳定,但由于压力小于0.5MPa 时,CCF300/5228A 复合材料层板的孔隙率较高,不能满足复合材料制件孔隙率的要求(通常要求小于1. 5%),因此,CCF300/5228A 复合材料层板的最佳成型压力参数为0.6MPa。

图9 RFI 工艺不同成型压力参数下的CCF300/5228A 复合材料层板的C-扫描图Fig.9 C-ultrasonic wave picture of CCF300/5228A composite laminates at different molding pressure by RFI(a)0.2MPa;(b)0.3MPa;(c)0.4MPa;(d)0.6MPa

表2 不同RFI 成型压力参数下的CCF300/5228A 复合材料的材料和力学性能Table 2 The material property and mechanical property values of CCF300/5228A composites at different molding pressure by RFI

2.5 成型工艺参数的确定

浸渍工艺实验也表明,浸渍温度TA选定在125℃可以完成其RFI 工艺的浸渍过程,浸渍时间tA确定为90min,从工艺实验的结果来看已经可以确保对5mm 左右厚的复合材料层板的浸渍,如果层板厚度增加,可以适当延长10 ~15min 以保证更充分浸渍,但此时树脂的固化度增加,凝胶的风险也随之增加。

纤维体织物压缩实验表明,对于5mm 左右厚复合材料层板的RFI 工艺的浸渍压力PA为0.2MPa可确保浸渍的完成,同时可确保复合材料Vf在浸渍阶段控制在55% ~60%之间,如复合材料层板厚度增加,可适当增加浸渍压力,以确保Vf的控制精度。

从5228A RFI 树脂膜固化动力学分析的结果可以看出,5228A 树脂膜达到完全固化,在170℃固化时间约需120min,在180℃固化时间约需90min,在190℃固化时间约需60min。为保证大型层板的完全固化,一般对固化温度和时间要留一些工艺余量,故把固化阶段的温度TB确定在190℃,固化时间tB确定为90min。

从成型工艺压力实验可以看出,选取0.5MPa(真空状态)的成型工艺压力可以制备出孔隙率低于1%的复合材料层板,同时可以保证最终成型的复合材料层板的纤维体积含量Vf在60% ~65%之间,从而获得较好的复合材料力学性能。

通常对于与外部有大量流胶通道的复合材料的成型,固化压力的施加势必驱动树脂熔体大量流出,从而导致复合材料内树脂剪应力的降低而容易形成气泡。解决的办法一般是等树脂熔体的黏度增加,在树脂凝胶前的某个时刻加压,因树脂黏度高,从而提高压力使树脂熔体的剪应力提高,使气泡难以产生,同时容易控制树脂的流出量,确保Vf的控制精度[15]。5228A 改性RFI 树脂在125℃恒温90min,树脂的黏度从约2500mPa·s 提高到了约25000 mPa·s,这时以1 ~1.5℃/min 升温,10min 后开始加压,加压时黏度较大,但距凝胶点还有一定的时间,后来层板的力学性能实验数据也说明此加压点的选取是适合的。

3 结论

(1)RFI 专用5228A/碳纤维复合材料RFI 成型工艺参数的研究可以按照纤维浸渍阶段(A 阶段)和树脂固化阶段(B 阶段)分别进行研究。

(2)控制碳纤维干纤维体的压缩行为是控制RFI 复合材料的纤维体积含量的关键,因而必须选择合适的RFI 专用5228A 树脂体系浸渍工艺区并控制浸渍阶段的浸渍压力。

(3)增大树脂固化阶段的成型压力有利于减低复合材料孔隙率,增大纤维体积含量。

(4)RFI 专用CCF300/5228A 碳纤维复合材料的RFI 成型工艺固化周期为:室温下抽真空至-0.095MPa以下,然后加压(0. 1 ±0. 02)MPa,以1 ~1.5℃/min升温至(125 ±3)℃,恒温90min 后,继续以1 ~1. 5℃/min 升温,同时加压至(0. 5 ±0.02)MPa,升温至(190 ±3)℃后恒温90min。在该工艺条件下,复合材料力学性能稳定。

[1]张国利,黄故.RFI 工艺树脂流动规律研究[J]. 天津工业大学学报,2002,21(2):46 -49.(ZHANG G L,HUANG G. Analysis of resin flow in RFI process[J]. Journal of Tianjin Institute of Textile Science and Technology,2002,21(2):46 -49.)

[2]唐邦铭. 先进复合材料树脂膜渗透成形及其高性能化技术研究[D].北京:北京航空材料研究院,2005 .(TANG B M. Study on resin film infusion technique of advanced composite and its performance enhancing[D]. Beijing:Beijing Institute of Aeronautical Materials. 2005.)

[3]HSIAO K T,LITTLE R,RESTRPO O,et al. A study of direct cure kinetics characterization during liquid composite molding[J]. Composites Part A,2006,37:925 -933.)

[4]AMICO S,LEKAKOU C. An experimental study of the permeability and capillary pressure in resin-transfer moulding[J]. Composites Science and Technology,2001,(61):1945 -1959.

[5]益小苏. 先进复合材料技术研究与发展[M]. 北京:国防工业出版社,2006.

[6]PARK J,KANG M K. A numerical simulation of the resin film infusion process[J]. Composite Structures,2003(60):432 -437.

[7]王东,梁国正. 用于RFI 工艺的高性能树脂膜研究[J].复合材料学报,2001,18(1):38 -41.(WANG D,LIANG G Z. Investigation of high peformance resin film for resin film infusion process[J]. Acta Materiae Compositae Sinica,2001,18(1):38 -41.)

[8]ZHANG G L,HUANG G. Design optimization of RFI parameters by manufacturing T-shaped composite panel[J].Journal of Donghua University (Eng Ed),2005,22(1):56-59.

[9]张国利,张鹏,李嘉禄,等. RFI 工艺用环氧树脂膜的制备及其化学流变特性[J]. 复合材料学报,2008,25(3):84 -92.(ZHANG G L,ZHANG P,LI J L,et al. Preparation and chemorheology of epoxy resin film used in RFI process[J]. Acta Materiae Compositae Sinica,2008,25 (3):84-92.)

[10]TONG L,MOURITZ A P,BANNISTER M K. 3D 纤维增强聚合物基复合材料[M]. 黄涛,矫桂琼,译.北京:科学技术出版社,2008.

[11]SEVOSTIONOV I,VERIJENKO V E,von KLEMPERER C J. Mathematical model of cavitation during resin film infusion process[J]. Composite Structures,2000(48):197-203.

[12]晏石林,杨梅,谭华. 树脂膜熔渗工艺充模过程的模拟与分析[J].材料科学与工艺,2007,15(1):11 -14.(YAN S L,YANG M,TAN H. Simulation and Analysis of model filling of resin film infusion process[J]. Materials Science and Technology,2007,15(1):11 -14.)

[13]高娟娟,张佐光,梁子青,等. 织物预成形体厚度方向渗透特性研究[J]. 材料工程,2006(9):20 -22.(GAO J J,ZHANG Z G,LIANG Z Q,et al. Research on vertical permeability of fabric preforms[J].Journal of Materials Engineering,2006(9):20 -22.)

[14]LOOS A S,RATTAZZI D,BATRA R C. A three-dimensional model of the resin film infusion process[J]. Compos Mater,2002,36(10):1255 -1273.

[15]张秀艳,杨志忠,王春雨.树脂膜渗透(RFI)成型工艺及其应用[J].纤维复合材料,2004,1(2):39 -41.(ZHANG X Y,YANG Z Z,WANG C Y. Process and application of resin film infusion(RFI)[J]. Fiber Composite Materials,2004,1(2):39 -41.)