钛合金大型复杂构件等温局部加载近β锻造组织控制研究进展

2014-11-18孙志超樊晓光高鹏飞

杨 合, 孙志超, 樊晓光, 高鹏飞, 武 川

(西北工业大学 材料学院 凝固技术国家重点实验室,西安710072)

航空航天等高端装备的发展,要求实现大运力、低能耗、长寿命,这就要求其关键承力构件采用轻质高强的难变形材料(如钛合金)和复杂的难成形结构(高筋薄腹板、大型整体、大小尺寸极端结合),如钛合金大型复杂构件;同时因其服役环境恶劣,对该类构件力学性能要求十分苛刻,既要求好的室温塑性和热稳定性,又要求好的强度、高温性能(持久、蠕变)、断裂韧度、疲劳性能和抗裂纹扩展能力[1]。然而,该类钛合金大型复杂构件的精确塑性成形,面临着如何提高成形制造能力和如何实现成形成性一体化控制两大挑战性难题。

等温局部加载[2],即在等温条件下通过多道次变换加载位置,对坯料不同局部区域施加载荷,再通过不断协调和累积局部变形,并控制不均匀变形与组织性能,最终实现整个构件的整体成形(图1),为提高钛合金大型复杂构件成形能力,实现高性能轻量化成形成性一体化制造提供了重要途径。另一方面,周义刚等[3]提出一种获得三态组织(由约含20%的等轴α 相、50% ~60%网篮交织的片层α 相和剩余的β 转变组织构成)的有效方法,即通过近β锻造+高低温强韧化热处理来获得。三态组织集等轴和片层组织的性能优势于一身,能在不降低塑性、不丧失热稳定性的条件下,显著提高材料的高温性能、低周疲劳性能和断裂韧度,在改善性能的同时提高使用温度,是一种能使构件满足优异的综合力学性能匹配要求的组织。

结合后续高低温强韧化热处理的等温局部加载近β 锻造工艺为高性能钛合金大型复杂构件成形提供了一种先进的途径。然而,等温局部加载是多模具、多参数、多场耦合作用下的多道次不均匀变形,锻造温度高、锻造区间窄;存在先、后加载区及变形过渡区,各区域经历不同的热循环过程且存在高温空烧现象。由于成形过程的特殊性、构件结构的复杂性以及钛合金组织对成形方式与条件的敏感性,使得该过程中材料的热变形行为和组织演化极其复杂,控制难;容易使构件不同部位组织呈现多样性,进而导致构件性能多样化。因此,如何实现微观组织控制并获得性能优异的三态组织成为制约该成形技术发展与应用的瓶颈[4,5]。为突破这一瓶颈,需要解决钛合金等温局部加载多道次成形组织演化机制、不同加载区和过渡区组织均匀性控制和三态组织形成及等温局部加载参数优化等技术难题。

为此,研究工作围绕钛合金等温局部加载近β锻造过程,分析组织控制所面临的问题和难点,归纳最新研究进展,为等温局部加载技术的发展应用和高性能钛合金大型复杂构件的成形成性一体化制造提供依据。

图1 局部加载成形过程示意图[2]Fig.1 Schematic diagram of local loading forming process[2]

1 钛合金等温局部加载多道次变形微观组织演化机制

钛合金三态组织对各构成相(等轴α 相、片层α 相和β 转变组织)含量和形貌有明确要求,等温局部加载多道次变形过程中合金的组织发生一系列复杂的演化,如等轴α 相和β 相发生再结晶、片层α 相形核长大及球化等。实现钛合金等温局部加载微观组织的控制,首先需要掌握多道次变形微观组织演化机制和规律。本节将以TA15 钛合金为典型代表,对其局部加载多道次变形行为和机制展开研究。

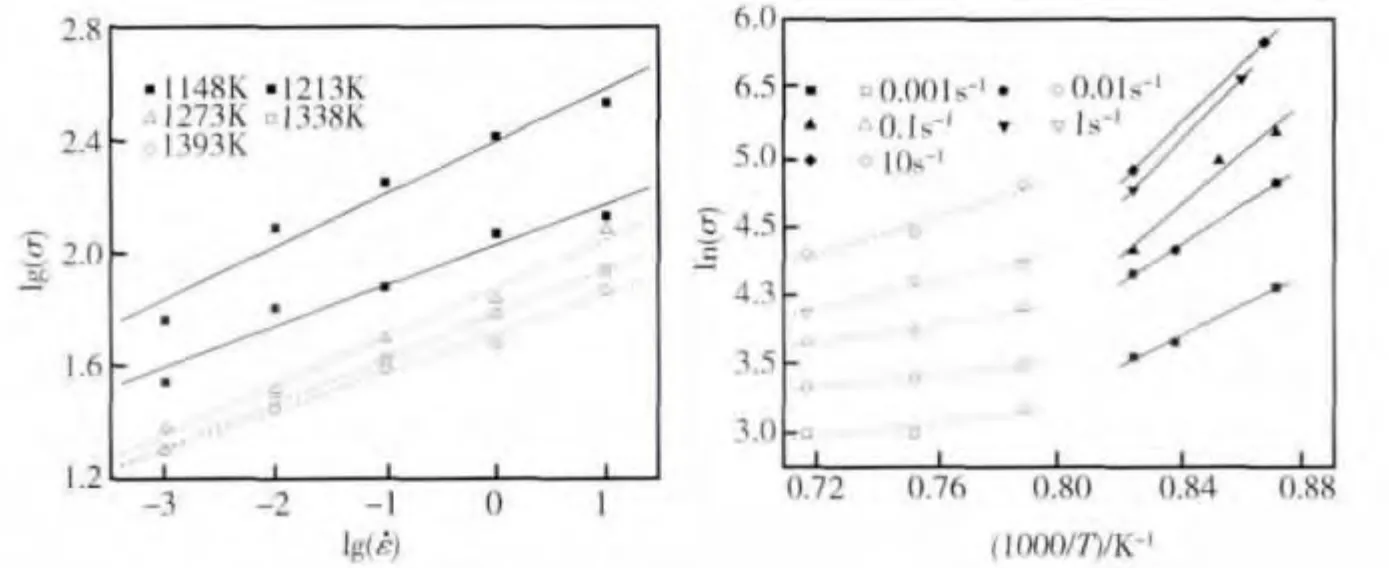

1.1 TA15 钛合金高温多道次变形行为及微观机制

TA15 钛合金在两相区和β 单相区变形,β 相的再结晶是流动软化的重要原因(图2),初生α 相体积分数主要由变形温度决定,高应变速率大变形产生的变形热导致初生α 相减少;β 相晶粒尺寸主要由α 相的分布决定。在两相区多道次变形间歇,软化体积分数随保温时间的延长而不断增加(图3),保温期间回复速率随温度、应变速率和应变量增加而增加;静态再结晶是两相区变形间歇期间软化的主要机制,静态再结晶速率随温度和应变速率的增加而增加[6]。文献[7]进一步定量分析了近β 变形温度、应变速率和变形量对TA15 钛合金流动应力和微观组织的影响,建立了等轴α 相含量和晶粒尺寸与变形温度关系的经验模型。这为近β 锻造条件选取和等轴α 相的控制提供了依据。

1.2 片层组织形核及球化机制

三态组织中片层α(次生)所占比例大,对疲劳性能、断裂韧度、屈服强度、抗蠕变性能等都产生至关重要的作用,而其受到热加工中温度、时间、冷速和变形等多因素的影响,形成和演化过程复杂,如在冷却过程中片层α 形核长大,在变形和热处理过程中片层α发生动态和静态球化,因此探明三态组织中片层α 形成演化机制是实现最终组织控制的首要问题。

图2 成形条件对流动应力的影响[6]Fig.2 Effects of forming conditions on flow stress[6]

图3 软化体积分数随保温时间的变化关系[6]Fig.3 Softening fraction as a function of holding time[6]

文献[8]通过实验研究了锻后冷却对等温局部加载钛合金组织形态的作用机制及规律,研究表明钛合金在两相区锻后冷却中次生α 相的形核生长机制为扰动形核并快速长大成片层(图4),其中次生α 片层的厚度由形核率决定,而片层的长度则由β 晶粒的尺寸决定。成形过程中采用锻后快冷可提高形核率,减小片层α 的厚度,并增加其混乱度;粗化β 晶粒能增加片层α 的长度;有利于提升最终构件的使用性能。

图4 次生α 相形核生长示意图[8](a)和片层α 形貌(b)Fig.4 Schematic growth diagram of secondary α phase[8](a)and microstructure of α-lamellae(b)

文献[9,10]揭示了片层组织TA15 合金热变形行为、动静态球化主要影响因素以及变形软化机制。建立了本构模型和动态球化动力学模型ln(σ)=-26.797+0.939 ln(Z)-6.7×10-3(lnZ)2-0.7035ε,研究表明动态球化率随着应变量的增加满足Avrami 方程,fDg=1 -exp[-k·(ε -εc)n]。同时揭示热变形对初始组织及静态球化的影响规律:发生弯折、被镦粗的片层球化率较小,垂直于压缩轴的片层通过平直分离机制发生动态/静态球化;应变量显著影响静态球化效果,小变形下片层组织静态球化难发生,大变形使得组织细小、均匀;并建立了静态球化动力学模型(Xstatic为静态球化比例)(式1)和球化时间(τvd)预测模型(式2)[11],为热处理制度的确定奠定了基础。

2 等温局部加载不同加载区和过渡区组织均匀性控制

等温局部加载每一加载步仅对坯料局部施加载荷,存在着加载区、未加载区和过渡区,不同区域经历着复杂的不同热循环过程和不均匀变形,可能导致组织的多样化。同时过渡区作为连接加载区和未加载区中间部分,变形和组织演化更为复杂,易于出现宏微观缺陷。保证过渡区和不同加载区组织的均匀性是其中又一关键问题。

文献[12]提出研究钛合金大型复杂构件成形过渡区微观组织演化的物理模拟方法,获得了局部加载多道次不均匀变形条件下过渡区微观组织的演化机理。研究表明:应变路径的变化使得初生等轴α 相扭曲、排列混乱,而再结晶促进β 晶粒的等轴化;多次加热会导致初生等轴α 相的粗化,而变形细化了β 晶粒;初生等轴α 相体积分数则与变形路径无关。

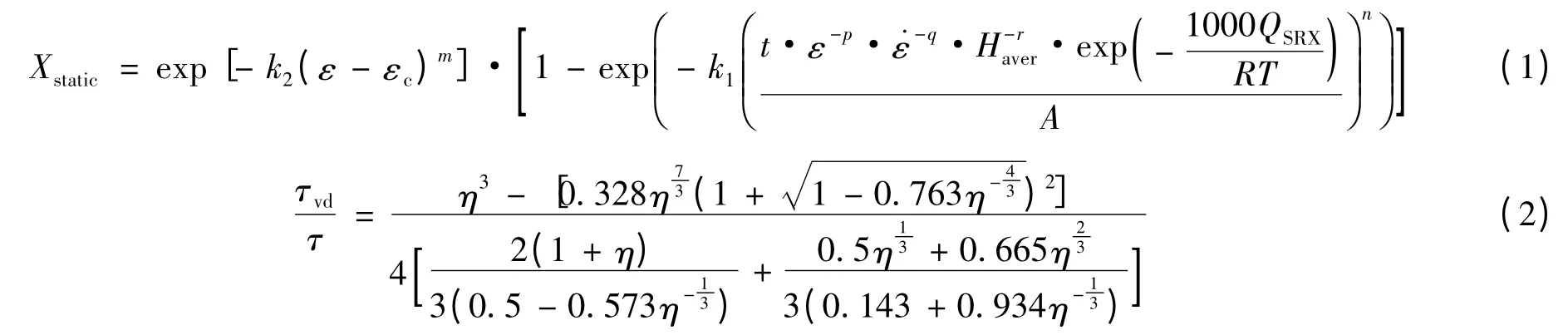

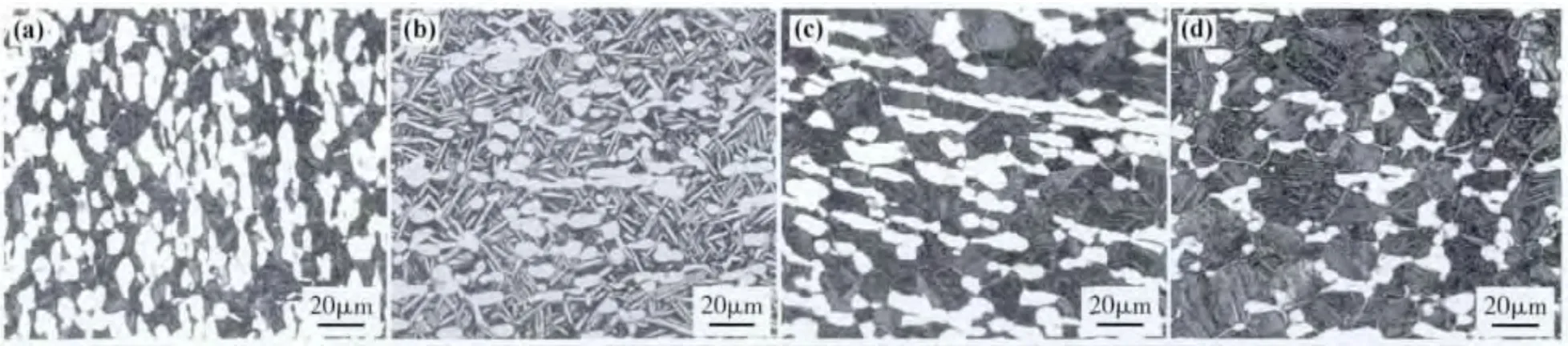

文献[13]获得了局部加载下钛合金热加工温度历史对不同区域组织形貌和均匀性的影响规律。研究表明:两相区变形,当每一加载步变形温度相同时,获得的是双态组织或等轴组织,各变形区组织形态差异较小(图5);第一加载步近β 锻,第二加载步常规锻,可获得三态组织,各区域次生片层α 相形态因变形历史不同而不同(图6)。进一步研究发现,近β 锻的加热温度是初生等轴α 相含量的决定因素,近β 锻与常规锻的温度差则决定次生片层α相的含量,提高最后一个加载步常规锻的加热温度或冷却速率可促进β 基体中产生次生α 相(图7);最后一道次变形量大则可导致后加载区片层α 相球化,增大组织不均匀性;降低最后一道次的变形量或增加片层α 相厚度可防止片层球化[14]。

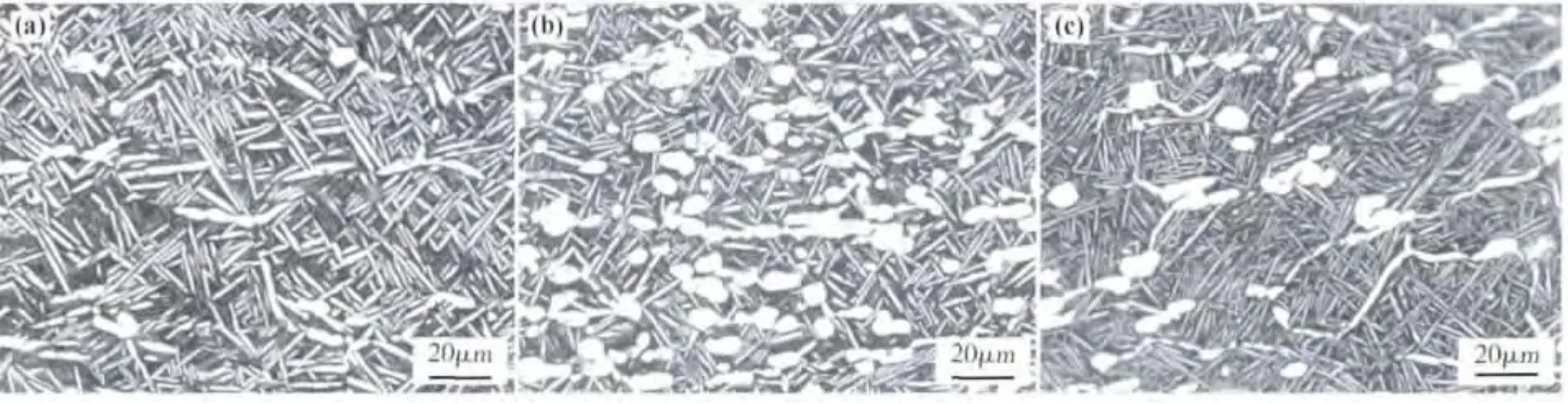

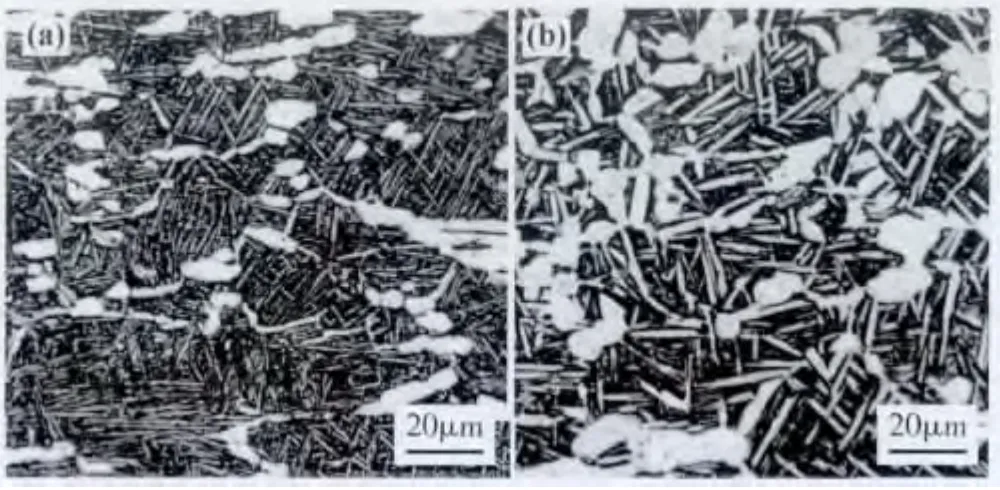

不均匀变形影响等轴α 相的扩散生长、次生α相析出及球化,在局部加载近β 锻造中可能出现的四种准三态组织形态有:(a)初生α +平直的次生片层α+分散的β 基体,(b)初生α+混乱的次生片层α+聚集的β 基体,(c)初生α +部分球化的次生α +β基体,(d)初生α+球化的次生α+聚集的β 基体(图8)。针对2个加载步成形过程,产生上述组织相应的条件分别为:(a)每一加载步均小变形(ε <0.4);(b)第一加载步大变形(ε >1.0),(c)第二加载步中等程度变形(0.4 <ε <0.8),(d)第二加载步大变形(ε >1.0)[5]。

图5 两相区局部加载后各区微观组织[13] (a)先加载区;(b)过渡区;(c)后加载区Fig.5 Microstructures of different regions after deformation in two-phase region(970℃/AC)[13](a)the first-loading region;(b)the transitional region;(c)the second-loading region

图6 第一加载步近β 锻第二加载步常规锻后各区微观组织[13] (a)先加载区;(b)过渡区;(c)后加载区Fig.6 Microstructures of the sample processed through near-β forging in the first loading step combined with conventional forging in the second one[13](a)the first-loading region;(b)the transitional region;(c)the second-loading region

图7 近β 锻+常规锻获得的组织[13] (a)970℃/930℃,50%,AC;(b)970℃/950℃,50%,AC;(c)970℃/930℃,50%,WQ;(d)970℃/930℃,70%,WQFig.7 Microstructures of the specimen through near-β forging combined with conventional forging by changing forming conditions[13](a)970℃/930℃,50%,AC;(b)970℃/950℃,50%,AC;(c)970℃/930℃,50%,WQ;(d)970℃/930℃,70%,WQ

图8 近β 局部加载不均匀变形条件下可能的四种准三态组织[5] (a)初生α+平直的次生片层α+分散的β 基体;(b)初生α+混乱的次生片层α+聚集的β 基体;(c)初生α+部分球化的次生α+β 基体;(d)初生α+球化的次生α+聚集的β 基体Fig.8 Four quasi-tri-modal microstructures resulting of unequal deformation by near-β local loading[5] (a)primary α+clustered lamellar α+transformed β matrix;(b)primary α+disordered lamellar α+aggregated transformed β matrix;(c)primary α+partly globularized secondary α+transformed β matrix;(d)primary α+fully globularized secondary α+aggregated transformed β matrix

3 钛合金三态组织形成条件及等温局部加载参数优化

等温局部加载成形件的最终组织与整个热加工过程密切相关,且过程复杂、影响参数多,因此研究获得三态组织的方法和形成条件,并实现基于三态组织目标的钛合金等温局部加载参数优化是等温局部加载技术应用于高性能钛合金大型复杂构件成形的关键。

3.1 钛合金三态组织成形条件

钛合金三态组织具有类似于双态组织的初生等轴α 相,除等轴α 相之外的组织与双态组织中的β转变组织有很大不同,是类似于双片层组织[15~18]的组织,即由粗片层α 和β 转变组织组成。三态组织的形成通常要经历近β温度和普通两相区温度的过程[3,19,20],钛合金在经历了近β 温度(变形或不变形)处理和水冷的过程后,组织中等轴α 的含量将减少到20%左右;之后经历普通两相区温度(β 转变点以下40 ~60℃)的保温,组织中出现细片层α 且厚度不断增大[21];冷却后粗片层α 之间的高温β 相转变成β转变组织(β转),即形成三态组织(α等轴+α粗片+β转)。

文献[22]提出三种可能获得三态组织的工艺方法:近β 锻、常规锻+最后一道次近β 锻、常规锻+近β 热处理,并探明不同加载道次、冷却方式和热处理下先后加载区组织演化规律。研究表明:等温局部近β 锻和等温局部常规锻+最后一道次等温局部近β 锻条件下,各加载区晶粒尺寸较小且比较均匀,先加载区等轴α 晶粒含量和晶粒度大于后加载区。两种工艺方案下微观组织的不同主要表现在后加载区的微观组织:前者有混乱交织的片层次生α 相生成,而后者无该相生成(图9)。

图9 不同成形工艺获得的先后加载区微观组织[22](a)先加载区(等温局部近β 锻);(b)后加载区(等温局部近β 锻);(c)先加载区(等温局部常规锻+等温局部近β 锻);(d)后加载区(等温局部常规锻+等温局部近β 锻)Fig.9 Microstructures of first and second loading regions through different forming techniques [22] (a)first-loading region,near-β local forging;(b)second-loading region,near-β local forging;(c)first-loading region,conventional local forging combined with near-β forging;(d)first-loading region second-loading region,conventional local forging combined with near-β forging

多道次等温局部近β 锻(水冷),热处理后后加载区组织由等轴α 相、混乱交织的次生片层α 相和β 转变基体组成,三道次成形时,获得典型的三态组织(图10)。当锻后冷却方式为空冷(AC)时,先加载区等轴α 含量高于水冷(WQ)条件,且等轴α 晶粒尺寸也略大;对于后加载区而言,两种冷却方式下试样的微观组织中均为包含少量等轴α 晶粒的网篮组织(图11)。

等温局部常规锻+近β 热处理时,先、后加载区组织的相构成和晶粒大小无明显差异,但晶粒粗化现象明显;热处理后炉冷(FC)时,等轴α 相晶粒度和次生片层α 相厚度均明显大于前两种工艺;热处理后空冷时,等轴α 相晶粒度明显大于前两种工艺的结果,无片层次生α 生成,仅有少量针状次生α 相(图12)。

图10 不同道次等温局部近β 锻的微观组织[22] (a)二道次;(b)三道次;(c)四道次Fig.10 Microstructures of the specimen through isothermal near-β local forging with different loading passes[22](a)2 passes;(b)3 passes;(c)4 passes

图11 不同冷却方式、不同加载区的微观组织[22] (a)先加载区(WQ);(b)后加载区(WQ);(c)先加载区(AC);(d)后加载区(AC)Fig.11 Microstructures of different loading regions with AC or WQ[22] (a)first-loading region/WQ;(b)second-loading region/WQ;(c)first-loading region/AC;(d)second-loading region/AC

图12 近β 热处理后不同冷却方式、不同加载区的微观组织[22] (a)先加载区(FC);(b)后加载区(FC)Fig.12 Microstructures of first and second loading regions after near-β heat treatment[22](a)first-loading region/FC;(b)second-loading region/FC

综合分析等温近β 锻造和热处理对TA15 钛合金组织形貌的影响,可知:相同条件近β 锻后,再结晶退火(850℃/100min/AC)后β 晶粒内析出细小平行片层α 相,而淬火时效(950℃/100min/WQ +800℃/8h/AC)后析出的片层α 相宽度明显增加,呈现交错、网篮状分布;并且TA15 钛合金近β 变形+锻后迅速水冷+淬火时效后组织符合三态组织特征(图13)。通过进一步的定量分析(图14),确定TA15 钛合金获得稳定三态组织的工艺条件:970 ~975℃变形+锻后水冷+淬火时效(950℃/100min/WQ+800℃/8h/AC)。可以获得一定含量等轴α(15% ~20%,直径7μm,长宽比≤2.5),大量片层α 构成的网篮(50% ~60%,厚度在1 ~1.3μm)和 β 转变基体组成的三态组织[23,24]。

图13 TA15 钛合金再结晶退火、淬火时效后组织(970℃/35% /0.1s -1)[23] (a)再结晶退火;(b)淬火时效Fig.13 Microstructures after near-β forging and annealing or quenching+aging (970℃/35% /0.1s -1)[23](a)annealing;(b)quenching+aging

图14 TA15 钛合金不同变形条件淬火时效后组织[24] (a)965℃/35% /0.01s -1;(b)970℃/20% /0.01s -1;(c)975℃/50% /0.01s -1;(d)980℃/50% /0.01s -1Fig.14 Microstructures after near-β forging and quenching[24] (a)965℃/35% /0.01s -1;(b)970℃/20% /0.01s -1;(c)975℃/50% /0.01s -1;(d)980℃/50% /0.01s -1

3.2 等温局部加载成形全过程工艺参数优化控制

综合考虑钛合金等温局部加载全过程的加热、保温、变形和冷却等多个阶段,分析获得各阶段的主要组织演变现象、影响参数及组织变化特征,建立包含全过程组织演变机制的材料模型,在此基础上建立了钛合金大型复杂构件等温局部加载全过程宏微观有限元模型[25~27]。并结合元胞自动机和晶体塑性有限元耦合的微观组织形态预测模型,实现钛合金等温局部加载成形过程宏观变形和微观组织的统一预测[28~30],为钛合金大型复杂构件等温局部加载成形过程优化和组织控制提供先进手段。

通过有限元模拟并结合实验定量分析获得高温+低温的热循环温度对组织含量的影响规律(图15),研究表明高温加热温度是初生等轴α 相含量的决定因素,而低温加热温度决定次生片层α 相的含量,据此确定高低温热循环合理加热温度。进一步研究局部加载不均匀变形程度对微观组织的作用规律(图16),可知增加加载道次减小单道次不均匀变形量可以显著提高组织均匀性。同时,综合考虑钛合金大型复杂构件模锻方式、模具分区和模具参数设计及可能出现的充填不满、折叠、错移、穿筋、流线紊乱等缺陷,确定既保证宏观成形质量又能获得三态组织的钛合金大型复杂构件等温局部加载成形合理工艺方案和参数:第一道次Tβ-(40 ~50)℃/总变形量80% /AC;第二道次Tβ- (15 ~20)℃/1.5h/AC+Tβ-(40 ~50)℃/1.5h/AC;锻后普通退火(850℃/1.5h/AC)。

依据此方案以小载荷(小于3000t)成功制备出TA15 钛合金隔框锻件(图17),将我国小载荷锻造钛合金构件投影面积从原有的不到1m2提高到2.1m2,提高成形能力2 倍多;锻件各部位的力学性能均满足航空设计要求(表1),实现了钛合金复杂锻件省力成形成性一体化制造。

4 结论及展望

图15 高温+低温的热循环方式下加热温度对组织构成的影响 (a)等轴α 相含量;(b)片层α 相含量Fig.15 Effect of temperature on microstructure after high-low temperature hot working(a)content of equiaxed α;(b)content of lamellar α

图16 不均匀变形程度对等温局部加载钛合金组织的影响 (a)一道次成形等轴α 相体积分数;(b)两道次成形等轴α 相体积分数;(c)一道次成形等轴α 相晶粒尺寸;(d)两道次成形等轴α 相晶粒尺寸Fig.16 Effect of unequal deformation on microstructure of Ti-alloy under isothermal local loading (a)volume fraction of equiaxed α after one-pass loading;(b)volume fraction of equiaxed α after two-pass loading;(c)grain size of equiaxed α after one-pass loading;(d)grain size of equiaxed α after two-pass loading

图17 钛合金隔框和组织 (a)钛合金隔框(局部);(b)组织形貌(三态组织)Fig.17 Bulkhead of TA15 alloy and its microstructure (a)bulkhead (part);(b)microstructure (tri-modal structure)

表1 TA15 钛合金隔框样件性能Table 1 Mechanical properties of TA15 bulkhead

通过精确塑性成形,将轻质高强的难变形材料(如钛合金)制造成高性能轻量化复杂构件(如整体隔框),既是航空航天高端装备发展的战略需求,又是国际成形技术前沿领域重要课题。等温局部加载近β 锻造工艺为实现钛合金大型复杂构件成形成性一体化制造提供了一种有效的工艺途径,而等温局部加载多道次、多参数和复杂的不均匀变形引发的组织控制难题是制约该技术应用和发展的瓶颈。本工作从等温局部加载多道次变形钛合金微观组织各构成相的演化机制入手,阐述不同加载区和过渡区组织均匀性及关键控制因素、综合性能优异的钛合金三态组织形成条件,进而给出通过热力参数优化和毛坯设计实现钛合金大型复杂构件成形成性一体化的方法,并成功应用于TA15 钛合金隔框的制造,提高成形能力2 倍多。针对钛合金大型复杂构件等温局部加载成形如何实现构件微观组织形貌设计及实现、性能预测以及发展低成本成形技术将成为需要进一步开展的研究。

[1]ZHOU Y G,ZENG W D,YU H Q. An investigation of a new near-beta forging process for titanium alloys and its application in aviation components [J]. Materials Science and Engineering:A,2005,393(1/2):204 -212.

[2]杨合,孙志超,詹梅,等. 局部加载控制不均匀变形与精确塑性成形研究进展[J]. 塑性工程学报,2008,15(2):6 -14.(YANG H,SUN Z C,ZHAN M,et al. Advances in control of unequal deformation by locally loading and theories related to precision plastic forming[J]. Journal of Plasticity Engineering,2008,15(2):6 -14.)

[3]周义刚,曾卫东,俞汉清. 近β 锻造推翻陈旧理论发展了三态组织[J]. 中国工程科学,2001,3(5):61 -65.(ZHOU Y G,ZENG W D,YU H Q. The near forging overthrows the conventional forging theory and develops a new tri-modal microstructure [J]. Engineering Science,2001,3(5):61 -65.)

[4]SUN Z C,YANG H. Microstructure and mechanical properties of TA15 titanium alloy under multi-step local loading forming[J]. Material Science and Engineering:A,2009,523:184 -192.

[5]FAN X G,YANG H,SUN Z C,et al. Effect of deformation inhomogeneity on the microstructure and mechanical properties of large-scale rib-web component of titanium alloy under local loading forming[J]. Materials Science and Engineering:A,2010,527(21/22):5391 -5399.

[6]FAN X G,YANG H,GAO P F. Deformation behavior and microstructure evolution in multistage hot working of TA15 titanium alloy:on the role of recrystallization[J]. Journal of Materials Science,2011,46(18):6018 -6028.

[7]郜阳,孙志超,杨合. TA15 钛合金等温近β 变形行为及微观组织演化[J]. 稀有金属材料与工程. 2013,42(5):951 -956.(GAO Y,SUN Z C,YANG H. Deformation behavior and microstructure evolution of TA15 titanium alloy after isothermal near β deformation[J]. Rare Metal Materials and Engineering,2013,42(5):951 -956.)

[8]SUN Z C,GUO S S,YANG H. Nucleation and growth mechanism of α-lamellae of Ti alloy TA15 cooling from an α+β phase field[J]. Acta Materialia,2013,61:2057 -2064.

[9]WU C B,YANG H,FAN X G,et al. Dynamic globularization kinetics during hot working of TA15 titanium alloy with a colony microstructure[J]. Transactions of Nonferrous Metals Society of China,2011,21(9):1963 -1969.

[10]FAN X G,YANG H,GAO P F,et al. Mechanism and kinetics of static globularization in TA15 titanium alloy with transformed structure [J]. Journal of Alloys and Compounds,2012,533:1 -8.

[11]SEMIATIN S L,STEFANSSON N,DOHERTY R D. Prediction of the kinetics of static globularization of Ti-6Al-4V[J]. Metallurgical and Materials Transactions:A,2005,36:1372 -1376.

[12]GAO P F,YANG H,FAN X G. Quantitative analysis of the microstructure of transitional region under multi-heat isothermal local loading forming of TA15 titanium alloy[J]. Materials and Design,2011,32(4):2012 -2020.

[13]GAO P F,YANG H,FAN X G,et al. Microstructural features of TA15 titanium alloy under different temperature routes in isothermal local loading forming [J]. Materials Science and Engineering:A,2012,540:245 -252.

[14]FAN X G,YANG H,GAO P F,et al. Dependence of microstructure morphology on processing in subtransus isothermal local loading forming of TA15 titanium alloy[J]. Materials Science and Engineering:A,2012,546:46 -52.

[15]LÜTJERING G. Influence of processing on microstructure and mechanical properties of (α +β)titanium alloys[J].Materials Science and Engineering:A,1998,243:32-45.

[16]北京航空航天大学. 获得具有筏状初生α 相的双态组织的双相钛合金热处理方法:中国,200810227882. X[P]. 2009 -05 -13.(Beihang University. A heat treatment method for twophase titanium alloy to obtain bi-modal structure with raftlike primary α-phase:China,200810227882.X[P]. 2009-05 -13.)

[17]马英杰,刘建荣,雷家峰,等. 多重热处理对TC4 合金的组织和力学性能的影响[J]. 材料研究学报,2008,22(5):555 -560.(MA Y J,LIUJ R,LEI J F,et al. The influence of multi heat-treatment on microstructure and mechanical properties of TC4 alloy[J]. Chinese Journal of Materials Research,2008,22(5):555 -560.)

[18]李士凯. 钛合金双片层组织对性能的影响[J]. 材料开发与应用,2011,26(6):17 -21.(LI S K. Effects of Bi-lamellar microstructure on the properties of titanium alloy [J]. Materials Development and Application,2011,26(6):17 -21.)

[19]哈尔滨工业大学. 一种在双相钛合金中获得三态组织的热处理工艺:中国,200910073419.9[P]. 2009-12-15.(Harbin Institute of Technology. A heat treatment process to obtain a tri-modal structure for two-phase titanium alloy:China:200910073419.9[P],2009 -12 -15.)

[20]西北工业大学. 一种在钛合金局部加载成形中获得三态组织的方法:中国,201110094404.8[P]. 2011-04-14.(Northwestern Polytechnical University. A method to obtain a tri-modal structure in the local loading forming of titanium alloy:China:201110094404.8[P]. 2011-04-14.)

[21]周义刚,曾卫东,李晓芹,等. 钛合金高温形变强韧化机理[J]. 金属学报,1999,35(1):45 -48.(ZHOU Y G,ZENG W D,LI X Q,et al.An investigation of high-temperature deformation strengthening and toughening mechanism of titanium alloy [J]. Acta Metallurgica Sinica,1999,35(1):45 -48.)

[22]SUN Z C,LIU L,YANG H. Microstructure evolution of different loading zones during TA15 alloy multi-cycle isothermal local forging[J]. Materials Science and Engineering:A,2011,528:5112 -5121.

[23]郜阳. TA15 钛合金近β 锻造组织定量表征与预报模型[D]. 西安:西北工业大学,2012.(GAO Y. Quantitative Characterization and Prediction Model of the Microstructure of TA15 Titanium in near β Forging[D]. Xi'an:Northwestern Polytechnical University,2012.)

[24]SUN Z C,WANG X Q,ZHANG J,et al. Prediction and control of equiaxed α in near-β forging of TA15 Ti-alloy based on BP neural network:for purpose of tri-modal microstructure[J]. Materials Science and Engineering:A,2014,591:18 -25.

[25]FAN X G,YANG H,GAO P F. Through-process macromicro finite element modeling of local loading forming of large-scale complex titanium alloy component for microstructure prediction [J]. Journal of Materials Processing Technology,2014,214:253 -266.

[26]FAN X G,YANG H. Internal-state-variable based selfconsistent constitutive modeling for hot working of twophase titanium alloys coupling microstructure evolution[J]. International Journal of Plasticity,2011,27(11):1833 -1852.

[27]SUN Z C,YANG H,HAN G J,et al. A numerical model based on internal-state-variable method for the microstructure evolution during hot-working process of TA15 titanium alloy[J]. Materials Science and Engineering:A,2010,527:3464 -3471.

[28]LI H W,WU C,YANG H. Crystal plasticity modeling of the dynamic recrystallization of two-phase titanium alloys during isothermal processing[J]. International Journal of Plasticity,2013,51:271 -291.

[29]WU C,YANG H,LI H W. Substructure and texture evolution and flow behavior of TA15 titanium alloy compressed in the alpha+beta two-phase field[J]. Journal of Materials Processing Technology,2013,213(11):2033 -2041.

[30]WU C,YANG H,LI H W. Modeling of discontinuous dynamic recrystallization of a near-alpha titanium alloy IMI834 during isothermal hot compression by combining a cellular automaton model with a crystal plasticity finite element method[J]. Computational Materials Science,2013,79:944 -959.