非连续增强钛基复合材料研究进展

2014-11-18黄陆军

黄陆军, 耿 林

(哈尔滨工业大学 材料科学与工程学院,哈尔滨150001)

非连续增强钛基复合材料(discontinuously reinforced titanium matrix composites,简称DRTMCs)与传统钛合金相比具有更高的强度、模量、耐磨性、耐热性及服役温度,使用温度较相应基体钛合金提高100 ~200℃;与传统的耐热钢、镍基高温合金相比具有更低的密度、优异的耐腐蚀性,服役温度较耐热钢高,较镍基高温合金低,有望在500 ~850℃应用环境中替代钢或镍基高温合金,减重约40%;与连续纤维增强钛基复合材料相比,具有各向同性、制备简单、可变形加工的优势;与TiAl 金属间化合物相比,具有更高的室温塑性及可塑性加工优势,理论服役温度稍低[1~4]。因此,DRTMCs 作为“轻质、耐热、高强、可变形加工”材料的代表在航空航天领域具有广泛的应用前景。

改善DRTMCs 力学性能的主要方法包括:优化制备方法与工艺参数、选择优异增强相与基体、优化增强相分布状态、后续变形与热处理[1,2,5]。近年来,采用熔铸法或粉末冶金法通过原位反应自生技术制备DRTMCs,被认为是最佳的制备方法而广泛使用。原位自生的TiB 晶须(TiBw)与/或TiC 颗粒(TiCp),被认为是DRTMCs 的最佳增强相[1,2,6]。为了避免其他因素的影响,研究之初总是首选纯钛作为基体制备钛基复合材料,以优化其他参数及评价其强韧化效果。近年来,随着研究的进一步深入,已经转向以钛合金,特别是高温钛合金与高强钛合金为基体制备钛基复合材料[7,8]。一方面,钛合金本身具有较高的强度水平;另一方面,钛合金作为基体的DRTMCs,还可以实现后续热处理与热变形强化。然而,由于受传统思维的束缚,即使采用不同制备方法、不同增强相、不同基体,大部分研究者总是追求增强相在基体中呈均匀分布[1~3,7,8]。大量研究结果显示,增强相均匀分布的钛基复合材料仅表现出有限的增强效果及较差的塑性水平,特别是粉末冶金法制备的钛合金基复合材料表现出极大的室温脆性[1~3],严重制约了DRTMCs 的发展与应用。近期研究表明,改变增强相分布状态,不仅可解决粉末冶金法制备DRTMCs 塑性差的瓶颈温度,还可以进一步提高DRTMCs 的增强效果[9~11]。后续变形与热处理可以进一步改善DRTMCs 力学性能[12,13]。特别是增强相均匀分布的DRTMCs 必须通过后续变形以获得一定的力学性能,而热处理是有效提高钛合金基复合材料强度的有效手段。因此,本工作将从制备方法、增强相与基体选择、增强相分布状态、后续变形与热处理、力学性能方面对DRTMCs 最新进展进行综述,并揭示出目前研究中存在的问题与提出将来可能的研究方向。

1 制备方法

DRTMCs 制备方法分为外加法(ex-situ)与原位反应自生法(in-situ)[1,2]。由于外加法存在增强相与基体结合较差、界面反应等问题,已逐渐不再使用。原位反应自生技术制备DRTMCs 逐渐受到人们的关注。DRTMCs 原位反应自生制备方法可以分为:气-固反应法、固-液反应法、固-固反应法。

(1)气-固反应法,是由韩国Kim 等人于1998年提出[14,15]的,即通过可控的C—H 化合物气体(如CH4),与钛合金粉末在高温环境中发生反应,然后进行真空热压烧结得到TiCp 增强的钛基复合材料。气-固反应法具有成本低、可以省去混粉过程、组织可控等优势,但只能制备TiCp 增强的钛基复合材料,且研究较少,工艺尚不完善。

(2)固-液反应法,主要指以金属合金熔炼技术为基础的复合材料熔铸法。通过固态反应物(如B源或C 源)与熔融状态下Ti 之间的原位反应生成增强相(TiB 或TiC)制备钛基复合材料的方法。此方法简单、经济、灵活,可以实现DRTMCs 的批量生产及获得大尺寸DRTMCs 坯料,具有较大的应用前景[4,8]。另外,人们开发的快速凝固法[16]也属于固-液反应法范畴。除传统电炉加热外,近年来,通过激光熔覆的方法制备钛基复合材料[17],也表现出优异的综合性能,但成本较高,有望在钛基复合材料焊接与钛材表面制备耐磨涂层方面发挥重要作用。

上海交通大学金属基复合材料国家重点实验室张荻课题组、哈工大国家级热加工重点实验室陈玉勇课题组与魏尊杰课题组、西北有色金属研究院、美国Tamirisakandala 课题组等长期以来一直致力于熔铸法制备钛基复合材料研究与探索,制备出了TiBw,TiCp 单一增强与混杂增强,以及添加稀土元素增强的各种DRTMCs,取得丰硕的研究成果[1,2,4,8,18]。

(3)固-固反应法,即基于原位反应自生技术结合粉末冶金制备钛基复合材料的方法,是制备DRTMCs 使用最多的方法。此方法的特点是制备的复合材料中增强相的含量和分布易于精确控制,力学性能较高,且易于一次性近净成形,原料浪费少,经济环保。因此,固-固反应法是高性能钛基复合材料重要的制备方法之一[1,2,6]。包括反应热压法、放电等离子烧结法、机械合金化法、自蔓延高温合成法[19]。反应热压法(reactive hot pressing,RHP)是将原位反应自生与致密化压制相结合的方法,即基体中的Ti 与增强相原料之间在烧结过程中发生反应生成增强相,同时进行致密化压制。与其他固-固反应法相比,具有工艺简单,易于操作等优点[6,9,19]。

中国科学院金属研究所、中南大学、哈工大、北京理工大学、香港城市大学、美国部分研究机构都采用反应热压法制备各种DRTMCs,在制备工艺以及复合材料组织与性能演变规律方面取得大量的研究成果[1,2,6,20~22]。

然而传统反应热压技术,由于追求增强相在基体中的均匀分布,总是力求将原料粉末球磨得非常细小,这增加了增强相对基体的割裂作用,还不可避免的引入大量杂质,大大降低钛基复合材料的塑性。近期研究结果表明[6,9~12],通过采用大颗粒球形钛粉原料以及低能球磨混粉技术,一方面通过改变增强相在钛基复合材料中的分布状态,以实现基体单元的完整性和相邻基体单元之间的连通性;另一方面大大降低制粉或球磨过程中杂质的引入,制备的烧结态网状结构DRTMCs 即表现出优异的综合性能。

2 增强相与基体的选择

2.1 增强相的选择

大量研究结果显示,原位合成的TiBw 与TiCp被广泛认为是钛基复合材料最优的增强相[1,2]。不仅因为其高弹性模量、高硬度、以及与钛之间好的相容性或稳定性;还因为其与基体钛之间非常相近的热膨胀系数和密度,降低复合材料中残余应力[2,6]。因此,DRTMCs 近几年的研究中,已经鲜有使用其他陶瓷增强相的报道。值得一提的是,近期研究表明,使用价格低廉的SiCp 作为添加物,使其与Ti 在高温下充分反应,通过Si 的固溶与原位反应自生TiC和Ti5S3增强相的形成,使得制备的DRTMCs 表现出优异的综合性能[10]。

作为原位合成增强相TiBw 的原料被称为B源,根据文献报道,最常作为B 源的原料有B,TiB2,B4C 和LaB6等[1,2,23]。单质B 作为钛基复合材料的B 源是最直接也是最先使用的,并已通过多种方法及在不同基体中得到TiBw 增强相。然而单质B超高的价格不利于其工业化应用。近些年来,TiB2与B4C 作为B 源以低廉的价格,较低的反应条件被越来越多的研究者使用。B4C 作为B 源还可以同时生成TiCp,形成TiBw 与TiCp 混杂增强效果。并且Ti-B4C 原位自生的TiBw 与TiCp 之间存在共生现象,TiCp 易于在{110}TiB晶面上生长,理论上,这种共生结构可以带来更优异的增强效果[24]。然而,在粉末冶金法制备钛基复合材料中,B4C 作为原料更容易形成增强相的团聚现象[25],必须使用非常细小的B4C 原料。LaB6的使用同样容易出现团聚现象,但LaB6可以通过原位自生反应形成La2O3,吸附杂质元素氧,从而降低在制备过程中钛基体吸氧对复合材料力学性能的不利影响。使用TiB2原料作为B 源,不仅易于避免团聚现象的发生,还可以避免TiCp 的影响,从而更好地优化其他因素。当局部增强相含量较高时,容易形成各种形式的树枝状TiBw结构,这可能是由于第一优先生长方向受到阻碍后,激发其他优先方向生长;或者相互接触的TiBw 晶须生长前端具有相似的位相关系,继续生长以自焊接形式生长成树枝状[26~28]。理论上,这种树枝状TiBw 增强相具有更好的强韧化效果。

图1 原位自生TiBw 与TiCp 共生现象TEM 观察[24]Fig.1 TEM micrographs of the symbiosis phenomenon of in situ TiCp and TiBw[24]

由于TiB 晶须增强相尺寸较小,无法直接测量,弹性模量只能通过间接方法得到,差异较大。文献报道的TiBw 弹 性 模 量 有371GPa[29],425GPa[30],427GPa[31],443GPa[32],450GPa[33],480GPa[21]和550GPa[34]。这主要也是由于测量的理论和测量方法不同所致。然而Atri 等[29]得到的TiBw 弹性模量371GPa,同时剪切模量为140GPa,并通过弹性模量计算公式E=2G(1 +v),得出TiB 的泊松比为0.33,与金属合金相同,是完全不合理的,另外也与其实验中得出的泊松比0. 16 完全不符,存在谬误。Fan等[34]用TiB2的弹性模量(550GPa)代替TiBw 的弹性模量,也是不合理的。姚强等[32]基于密度函数理论的赝势平面波方法和广义梯度近似对TiB2和TiB 化合物的弹性性质和电子结构进行理论计算,并用Voigt-Reuss-Hill 方法计算得到多晶体的弹性模量和切变模量。结果表明:TiB2和TiBw 的弹性模量分别为599GPa 和443GPa,切变模量分别为268.5GPa 和193.5GPa。以此计算出的TiBw 泊松比为0.145。这与Fan 等[34]以Zr2B 结构为原型得到的TiBw 泊松比0.14 非常吻合。且与Atri 等[29]得到的TiBw 泊松比0.16 是吻合的。因此,TiBw 合理的弹性模量应该为425 ~480GPa,相应的剪切模量应为180 ~200GPa,泊松比为0.14 ~0.16[31]。另外,其维氏硬度值一般认为是20 ~30GPa[35],理论强度约为8GPa[36]。

作为原位合成TiCp 增强相的原料被称为C 源,除上述B4C 之外,最常作为C 源的是石墨粉,在固-固反应法制备的钛基复合材料中,TiC 增强相普遍以细小等轴状的颗粒形式存在,而在液-固反应法制备的钛基复合材料中,TiC 增强相容易形成树枝状,添加Al 等合金元素可以抑制树枝状TiC 相的形成[37,38]。近几年随着碳纳米管(CNT)的兴起,其较高的理论强度,促使研究者展开CNT 增强的钛基复合材料的研究[39~41]。然而,即使采用SPS 快速烧结的方法也难以抑制Ti 与CNT 之间的界面反应[42,43],无法获得纯粹的CNT 增强钛基复合材料。最近两年,日本大阪大学、上海交通大学有研究者则把CNT 作为C 源,在制备钛基复合材料过程中使CNT 与Ti 彻底反应生成TiCp 增强相,大变形量变形后的复合材料,获得优异的增强效果[42,44]。然而如果CNT 仅作为C 源,较之石墨粉,则成本太高,且不易分散。因此,石墨粉仍然是C 源的最佳选材。TiCp 性能的报告较少,一般认为其弹性模量为440GPa。

2.2 基体的选择

一般而言,为了避免其他因素的影响,钛基复合材料研究之初通常选用纯Ti 作为基体。近几年,随着制备方法与制备工艺的成熟,以及增强相的确定,更多研究重点逐渐转向钛合金基体的选择上,以期进一步提高TMCs 的综合性能,如以TC4[6,18,21],Ti6242[7,45],Ti1100[46],TA15[47]及其他钛合金[48,49]作为基体的钛基复合材料。

选择纯Ti 作为基体,一方面可以避免其他因素的影响[50],另一方面可以利用其高塑性制备具有较高增强相含量的钛基复合材料,获得高的弹性模量及耐磨性能[9,11]。然而纯钛本身较低的强度水平,使纯钛基复合材料强度水平只能达到相同状态的TC4 钛合金的水平。由于TC4 钛合金具有优异的综合性能,且应用最为广泛,所以TC4 钛合金无疑成为纯钛之后作为基体制备钛合金基复合材料的广泛选择,以获得更加优异的综合性能[1,6,18,21]。开发钛基复合材料的主要目的之一,是在钛合金基础上进一步提高其使用温度及高温力学性能,解决钛合金使用温度有限的瓶颈问题。基于此,在成功制备出具有优异性能的TC4 钛合金基复合材料后,人们更多的选择近α 型高温钛合金作为基体,制备耐高温的钛合金基复合材料[7,45~48,51]。而β 型钛合金作为基体的使用,要么是利用其较高的塑性水平以克服增强相的割裂作用[52],要么是利用其在中低温度下最高的强度水平[53]。

值得指出的是,由于钛合金具有热处理及热变形改性的特性,可以针对性能要求,对钛合金基复合材料进行合适的热处理或热变形以进一步改善其力学性能[12,21,48,53,54]。

3 增强相分布

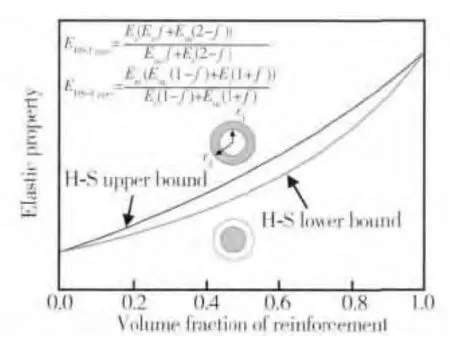

在金属基复合材料传统制备过程中,通常追求增强相在基体中均匀分布。然而,越来越多的研究表明[5,52,56~58],增强相均匀分布的非连续金属基复合材料虽然较基体本身的性能优异,然而却很难达到理想效果,且塑性水平急剧下降。20 世纪60年代,Hashin 与Shtrikman 通过计算(H-S 理论),指出增强相均匀分布只对应于理论弹性性能的下限,只有增强相包围在基体周围形成胶囊状结构时才能达到理论弹性性能的上限[12,59,60],如图2 所示。卢柯的观点指出,通过可控的方法改变强化相分布结构,可以进一步提高金属材料的力学性能[61]。

自20 世纪90年代开始,研究者通过设计,有意识地制备增强相呈微观不均匀但宏观有规律分布的组织结构。美国、英国、德国、澳大利亚、加拿大、新加坡等[52,56,57]国家及国内的上海交通大学[58]、哈尔滨工业大学[6,10]、西安交通大学[62]、中科院金属研究所[63]、南昌大学[64]等单位相继开展了大量的研究。在铝基、钛基、铜基、镁基、铁基、钛铝基复合材料体系中成功设计并制备出“内连通”、“双连通”、“网状”、“层状”、“柱状”、“环状”等金属基复合 材 料 组 织 结 构[65]。 大 量 测 试 结 果 显示[9,10,52,56,58,62~64],通过调控增强相的空间分布,制备的增强相微观非均匀分布的金属基复合材料较传统增强相均匀分布的金属基复合材料表现出更优异的综合性能。

图2 复合材料H-S 理论上下限随增强相体积分数变化(灰色区域为硬相,白色区域为软相)[60]Fig.2 Variations of H-S upper and lower bounds as a function of reinforcement volume fraction (Grey area and white area represent the reinforcing phase and matrix phase,respectively.)[60]

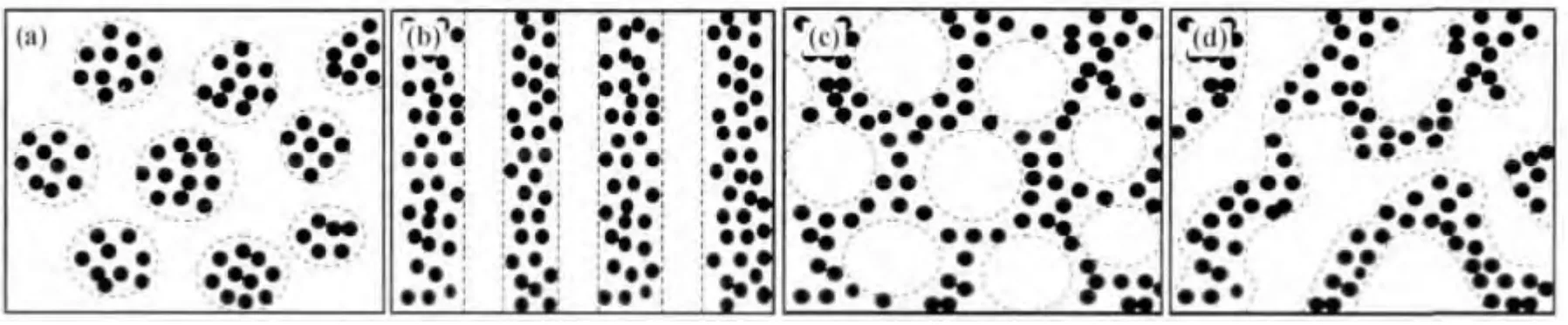

根据Yin[60]的总结,非均匀复合材料中,增强相分布可分为如图3 所示的四种情况:增强相团聚区在基体中被基体分开,形成离散分布(图3a);增强相团聚区域是连续的,可以棒状或片状形式存在,形成一维或二维连通(图3b)。增强相团聚区形成三维连通,而增强相贫化区为离散分布(图3c);在三维方向上,增强相贫化区与增强相团聚区都形成了内连通结构(图3d)。图3a,c 和d 所示的三种情况,虽然微观上是非均匀的,但宏观上属于均匀的。而图3b 所对应的组织,宏观与微观都属非均匀结构。值得指出的是图3c 的结构与H-S 模型上限结构类似,即增强相包围软相基体形成胶囊状结构。

图3 具有颗粒团聚现象的微观非均匀组织结构四种形式示意图[60] (a)形式A:增强相团聚区离散分布;(b)形式B:增强相团聚区以棒状/层状/环状分布;(c)形式C:增强相团聚区以网状分布而增强相贫化区离散分布;(d)形式D:增强相团聚区与贫化区均以双连通网状分布Fig.3 Schematic illustrations of microstructural inhomogeneity with four different patterns of particle clustering[60] (a)pattern A:isolated cluster;(b)pattern B:rod/laminated/ring-like cluster;(c)pattern C:network cluster with isolated particlelean regions;(d)pattern D:network cluster with interconnected/interpenetrating particle-lean regions

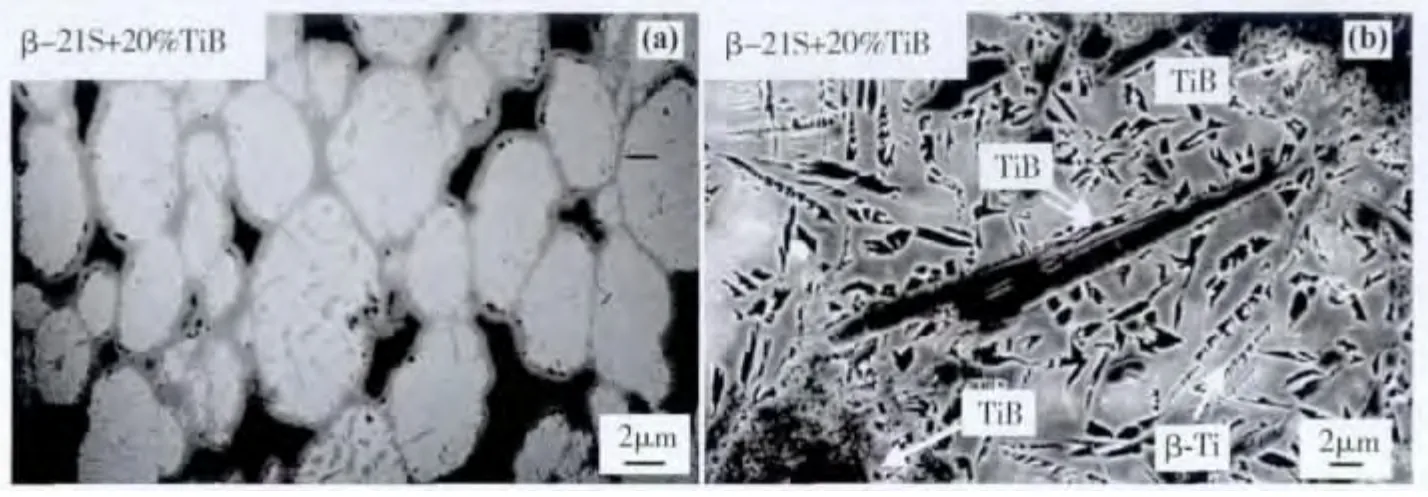

结合上述研究,设计增强相呈非均匀状态分布的钛基复合材料,以改善目前钛基复合材料性能缺陷是非常必要的。事实上,在21 世纪初,钛基复合材料中就出现非均匀分布的组织结构[52,57]。如图4 为Panda 等[52]针对粉末冶金DRTMCs 塑性低的问题,使用大尺寸高塑性β-Ti 作为基体制备的20%TiBw/β-21S(体积分数)复合材料组织照片。由于增强相含量较高,加上非均匀分布,致使β-21S 基体颗粒周围形成网状的类陶瓷层,以及大尺寸的陶瓷聚集区,致使裂纹极易形核与扩展,以致β-21S 基体的高塑性难以发挥。事实上,这一工作只是希望利用β-Ti 的高塑性,并没有考虑设计增强相的分布状态,最终没能解决粉末冶金DRTMCs 塑性低的瓶颈问题。

图4 使用大尺寸β-Ti 粉原料制备的20vol.%TiBw/β-21S 复合材料组织照片[52](a)低倍背散射照片;(b)高倍二次电子照片Fig.4 Micrographs of 20vol.%TiBw/β-21S composites fabricated using β-Ti powders with large size[52](a)BEI pictures at a low magnification;(b)SEI picture at a high magnification

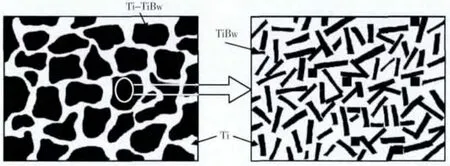

由于粉末冶金DRTMCs 研究工作的停滞,直到2008年,Patel 等[57]利用纯Ti 与TiB2粉在球磨过程中的冷焊效应获得较大尺寸的Ti-TiB2颗粒,然后与等体积的纯Ti 再进行低能球磨混粉,制备双基体TiBw/Ti-Ti 复合材料,呈现与传统非均匀分布不同的分布状态,如图5 所示。这一工作虽然考虑到设计增强相的分布状态,但没能避免传统粉末冶金过程中的高能球磨过程,并且增强相聚集区呈离散分布被纯Ti基体包围,这种结构仍然与H-S 理论下限模型对应。因此,也没有解决粉末冶金DRTMCs 的瓶颈问题。

图5 双基体TiBw/Ti-Ti 复合材料示意图[57]Fig.5 Conceptual schematic diagram showing dual matrix TiBw/Ti-Ti composites[57]

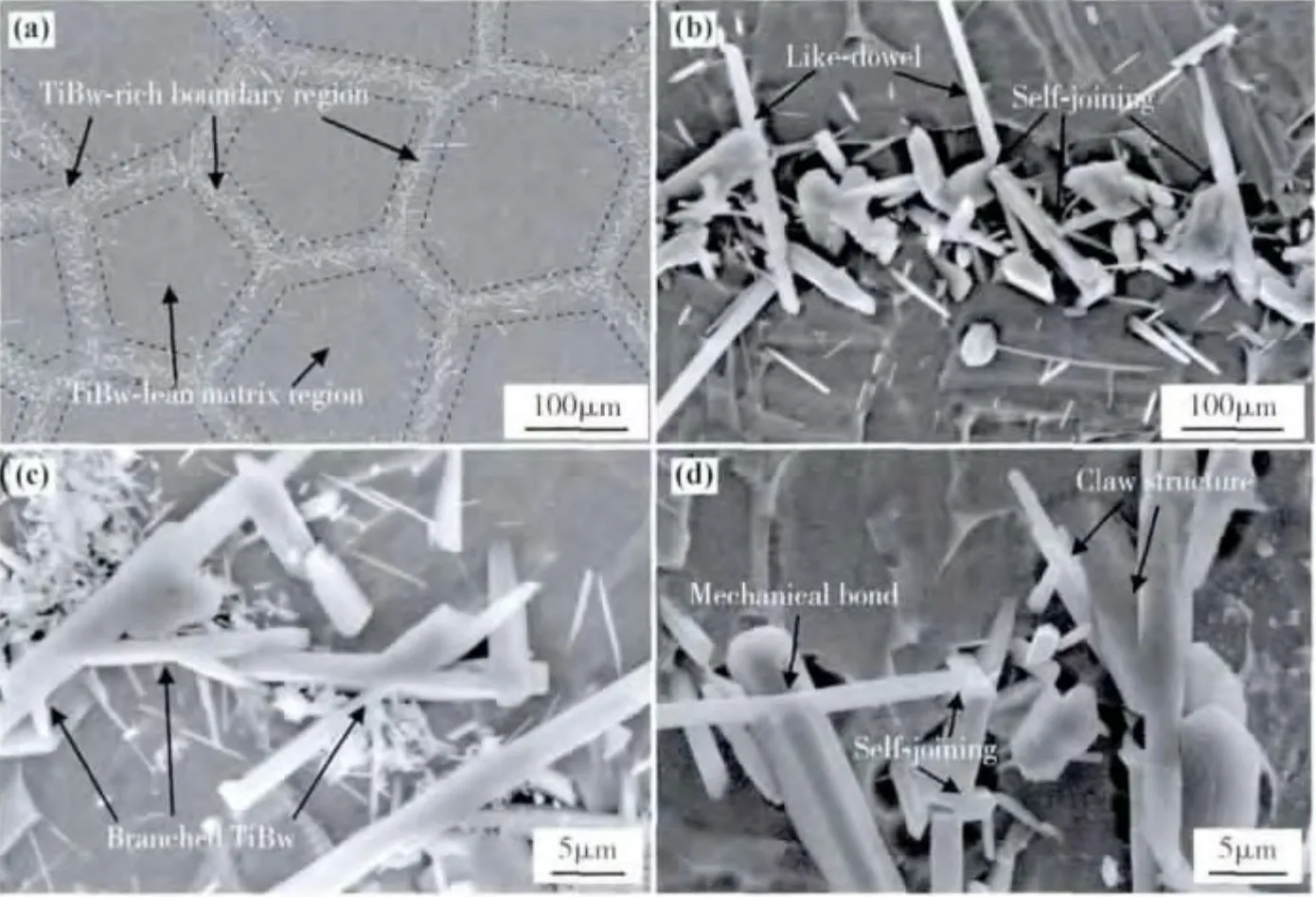

经过对大量金属基复合材料研究工作总结,基于H-S 理论与晶界强化理论,兼顾室温塑性要求,黄陆军以反其道而行之的思路,采用大尺寸球形钛粉为原料,低能球磨结合原位反应自生技术,于2008年首次设计并成功制备出一种增强相呈准连续网状分布的钛基复合材料,其组织结构特征如图6 所示。这种结构的优点如下:(1)在这种网状结构中,TiBw 增强相均匀地分布在基体颗粒周围形成硬相包围软相的胶囊状结构,且TiBw 增强相聚集区具有宏观连续性,保证优异的增强效果;(2)因TiBw 具有较大的长径比可像销钉一样很好地连接相邻钛基体颗粒;(3)具有优异综合性能的大尺寸TC4 钛合金颗粒可有效地阻碍裂纹扩展、承载应变与吸收能量,与传统增强相均匀分布相比,大大降低增强相对基体的割裂作用;(4)网状界面处TiBw 增强相并没有形成完全连通,保证相邻基体颗粒之间连通及网状界面的塑性;(5)增强相的网状分布,保证基体晶粒尺寸必须小于网状结构尺寸,不仅可以细化晶粒尺寸,还可调控晶粒尺寸,并且还可有效抑制在热处理过程中晶粒长大;(6)在冷却过程中,增强相的网状结构对内部基体收缩具有各向同性的限制作用,促进基体形成细小等轴组织,进一步细化组织;(7)增强相网状分布结构类似于在晶界处定向引入增强相,从而有效提高其室温与高温增强效果。因此,网状结构TiBw/Ti 复合材料表现出更高的塑性,以及更高的室温与高温增强效果,解决了粉末冶金法制备钛基复合材料室温脆性大、增强效果低的瓶颈问题[6,9]。调控网状结构参数(局部与整体增强相含量、网状尺寸)可获得不同性能特点(高强度、高塑性、高强韧性、高耐热性)[9,10,11,26,51,66]。

图6 增强相呈准连续网状分布TiBw/TC4 复合材料SEM 组织形貌[26] (a)网状结构;(b)销钉状与自焊接结构;(c)多级树枝状结构;(d)机械锁、自焊接与爪子状结构Fig.6 SEM micrographs of TiBw/TC4 composites with a network microstructure[26](a)network microstructure;(b)dowel structure and self-joining structure of TiBw;(c)multi-branched structure;(d)mechanical locking,self-joining and claw-like structure

初步分析表明,增强相呈准连续网状分布钛基复合材料的优异综合性能主要来源于以下几个方面:(1)复合材料中存在较大尺寸的无增强相区域(基体单元),这些区域可以钝化裂纹、阻碍裂纹扩展、承载应变等,并实现较大程度的塑性变形,避免在增强相均匀分布的钛基复合材料中基体合金被严重割裂导致的金属塑性难以充分发挥的问题;(2)增强相在网状区域(如图6a 所示)不连续分布,一方面可以实现相邻基体单元之间的连通性,另一方面可以保证网状区域具有一定的塑性变形能力,协调纯基体区域的塑性变形,实现复合材料整体的大塑性变形,同时避免连续网状分布可能带来的材料脆性问题;(3)网状结构中的很多TiBw 向两侧的基体合金中生长,实现相邻基体单元之间的高强度连接,有效提高复合材料的整体连接强度;(4)实现H-S 理论所提出的增强相包围在基体颗粒周围的胶囊状结构,从理论上可以实现复合材料的理论强度上限;(5)原位反应自生的陶瓷增强相呈三维网状分布于各基体单元的界面处,起到类似金属材料中通过晶界强化提高其高温性能的作用,有效提高钛基复合材料高温蠕变和持久性能。

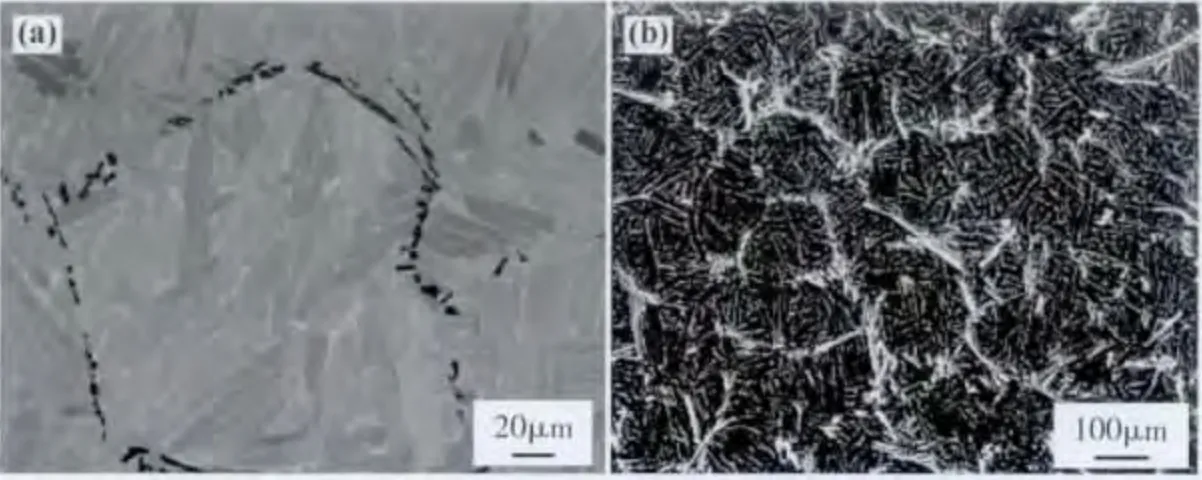

事实上,不仅通过选用大尺寸钛粉及低能球磨技术可以获得网状结构,在熔铸法制备的钛基复合材料中,由于在冷却过程中基体组织形核长大对增强相具有推挤效应[67],也容易形成网状结构[8,18,68],如图7 所示。但这种网状结构的形成受冷却速率及增强相含量的控制,只有当冷却速率较慢,增强相含量较低时才容易形成。而且,随增强相含量增高,形成的网状尺寸降低,直到呈均匀分布[45]。另外,这种网状结构中,由于TiBw 的分布是由基体的推挤效应形成,而不是原位自生决定,因此,TiBw 往往平行于网状界面分布,而不像图6 所示的销钉状TiBw 来有效连接相邻基体颗粒。

图7 固-液反应法制备的TiBw/Ti 复合材料形成的网状组织结构[18](a)高倍;(b)低倍Fig.7 Network microstructure of TiBw/Ti composites fabricated by solid-liquid reactive technology[18](a)at a high magnification;(b)at a low magnification

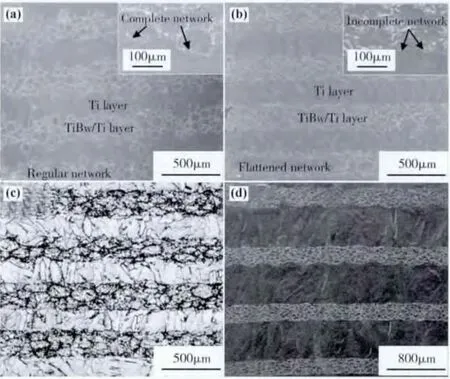

基于上述粉末冶金网状结构钛基复合材料优异的综合性能及可调控性与可设计性,采用反应热压法与叠层热压法设计并制备系列层状Ti-TiBw/Ti 复合材料,该层状复合材料中包含网状结构TiBw/Ti复合材料层与纯Ti 层。研究表明,反应热压法制备的层状Ti-TiBw/Ti 复合材料存在界面及层厚不易精确控制的问题,而叠层热压法通过预先制备TiBw/Ti 复合材料坯料的方法,可以精确调控层状复合材料的界面、层厚及增强相含量。并通过调整网状结构TiBw/Ti 复合材料与纯Ti 层厚度、力学性能与增强相含量,实现整体层状钛基复合材料力学性能的可调控性[69~71]。设计与制备的层状Ti-TiBw/Ti 复合材料不仅表现出了较高的增强效果,而且部分层状Ti-TiBw/Ti 复合材料表现出较纯Ti 更高塑性水平。对理论研究与实际应用都具有较大的指导意义。

图8 反应热压法与叠层热压法制备的Ti-TiBw/Ti 复合材料SEM 与OM 组织照片[71] (a)反应热压法制备的层状复合材料;(b,c)分别是叠层热压法制备的层厚均为200μm 层状复合材料的SEM 与OM 组织照片;(d)叠层热压法制备的纯Ti 层厚度为400μm 层状复合材料的SEM 组织照片Fig.8 SEM and OM micrographs of laminated Ti-TiBw/Ti composites by reaction hot pressing and diffusion welding[71](a)the laminated composites fabricated by reaction hot pressing;(b)SEM and (c)OM micrographs of the laminated composites with 200μm Ti layer and 200μm TiBw/Ti composite layer by diffusion welding;(d)SEM microstructure of the laminated composites with 400μm Ti layer and 200μm TiBw/Ti composite layer by diffusion welding

综合以上分析,增强相呈宏观或微观非均匀分 布的金属基复合材料组织结构可以分为增强相聚集区与增强相贫化区。保证增强相聚集区连通,相当于提高增强相的连通度,可有效提高增强相的增强效果;同时大尺寸增强相贫化区的存在以及保证它们之间的连通度,可以有效提高复合材料的塑性/韧性水平。在固定增强相种类、尺寸、形貌、含量的情况下,可以通过调整增强相聚集区的形状和尺寸以及增强相聚集区中增强相含量、增强相贫化区的尺寸等来实现复合材料力学性能和物理性能的进一步优化。

4 后续热变形与热处理

4.1 后续热变形

后续高温塑性变形主要包括挤压、轧制、锻造等[1,7,8,12,13,21,48,54,72]工艺,以改 善DRTMCs 组 织和力学性能以及简单成形。采用气-固反应法制备的钛基复合材料疏松多孔,必须经后续致密化及热变形来进一步提高性能。固-固反应法制备的钛基复合材料,容易存在致密度不高与增强相团聚等现象。而液-固反应法制备的钛基复合材料,由于增强相的引入增加了熔融金属的黏度,一般熔铸缺陷较多。因此,要获得优异的综合性能,必须进行后续热变形,如锻造、挤压或轧制。通常认为后续变形有以下几个方面的作用:(1)提高致密度,(2)使增强相分布更加均匀,(3)基体发生热形变强化,(4)细化基体组织,(5)增强相定向分布,(6)晶须或短纤维增强相破碎。事实上,通过后续变形,陶瓷增强相与基体界面处残余应力大幅增加,且状态可能发生变化,陶瓷增强相受力可能从受压状态变成受拉状态,应力大小与状态的改变对DRTMCs 复合材料力学性能影响很大,但难以进行定量分析与表征。另外,对于气-固反应法与固-固反应法制备的钛基复合材料热变形还有一重要作用是打碎惰性层。由于Ti本身的活性较大,Ti 粉表面不可避免地存在一层氧化物惰性层,使其在烧结过程中类似于陶瓷颗粒烧结。氧化惰性层一方面不易烧结致密,另一方面基体颗粒之间的连接强度较低。通过后续热变形可以彻底破坏惰性层,从而有效提高钛基体颗粒的连接强度,从而提高DRTMCs 的综合性能。

4.2 后续热处理

后续热处理能调整DRTMCs 增强相和基体组织,获得DRTMCs 的最终力学性能[21,53,73]。若加入的增强相原料在制备过程中未能与基体完全反应,在热处理过程中可以继续发生原位自生反应,改变增强相尺寸、形貌和含量。以强化为目的的热处理,由于热处理温度较低,且原位反应生成的增强相相对稳定,热处理对复合材料中增强相尺寸及形貌几乎没有影响。钛合金作为基体制备的钛基复合材料最大优势是其可以通过后续热处理获得所需的强度。这里主要是转变β 组织或马氏体α'的形成、基体组织细化以及固溶与时效强化的作用[55]。另外,值得指出的是,增强相的存在,可以通过影响钛合金基体相变点以及影响基体组织热处理过程中的相变阻力[74],从而影响基体钛合金热处理组织,进而影响其力学性能,但这方面还没有深入细致的研究报道。

5 力学性能

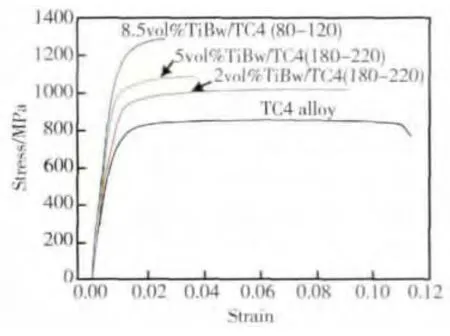

大量研究表明,熔铸态或烧结态DRTMCs 由于组织缺陷导致塑性水平非常低,2008年之前鲜有其室温拉伸性能的报道。经过后续变形方可获得不错的力学性能[1,2]。特别是固-固反应法制备的钛合金基复合材料,即使经过挤压或轧制等塑性变形,也只是表现出稍高的强度水平,但其断后伸长率难以超过2%。2008年Huang 等首次设计并制备的烧结态网状结构DRTMCs,在不经过任何后续处理的情况下,即表现出优异的综合力学性能[6,9~11],从而解决了粉末冶金法制备DRTMCs 的瓶颈问题,并且调控网状结构参数可以获得不同性能特点。当TC4颗粒尺寸为80 ~120μm 时,仅引入8.5 vol.% TiBw增强相,屈服强度及抗拉强度分别从700MPa 和855MPa 提高到1143MPa 和1288MPa,相对烧结态TC4 钛合金分别提高了78%与51%。降低增强相含量,烧结态室温伸长率增高,当TiBw 含量为2 vol.%时,伸长率可以达9%以上,如图9 所示。

图9 具有不同网状结构参数的TiBw/TC4 复合材料及TC4 钛合金拉伸应力-应变曲线[11]Fig.9 Tensile stress-strain curves of the monolithic TC4 alloy and network structured TiBw/TC4 composites with different parameters fabricated using the same raw materials and sintering processes[11]

另外,制备网状结构钛基复合材料还可以实现DRTMCs 一步近净热压烧结成形。DRTMCs 经过后续热变形或/和热处理,可以较大程度上提高其力学性能[12,56]。近些年来,随着制备方法、工艺参数、增强相的优化,DRTMCs 的力学性能得到大幅提升。目前,我国科研机构报道的DRTMCs 力学性能明显高于国外的水平,说明我国DRTMCs 的力学性能水平达到国际领先水平。但必须指出的是,其稳定性有待进一步提高,其较高的强韧化机理有待深入研究。

近年来的研究表明,要获得优异的力学性能,制备的DRTMCs 必须满足以下三个条件:(1)增强相必须是原位反应自生获得;(2)增强相含量不易过高;(3)必须进行后续热变形或热处理。然而,要进一步有效提高DRTMCs 的综合力学性能,必须通过设计、控制和优化钛基复合材料中各个层次的微观组织结构[5,6,9~11,61],这也是促进钛基复合材料快速发展与应用所需要解决的关键问题。通过优化,TC4 基复合材料室温抗拉强度已经从10年前的1200MPa 水平提高到1400MPa 的水平[73,72]。值得指出的是,当其强度降低到1200MPa 的水平,其室温伸长率可以超过10%[75]。TB 类高强钛合金基复合材料的室温抗拉强度水平,已经达到1800MPa 的水平[53]。其他钛合金基复合材料室温抗拉强度也达到1500MPa 的水平。事实上,DRTMCs 强度水平的大幅提升是由于其塑性的有效改善,使其增强相增强效应及基体的变形强化效应得以充分发挥的结果。

需要指出的是,由于测试设备的局限,较多文献中报道DRTMCs 具有较高的弹性模量,超过了H-S理论或Halpin and Tsai (H-T)理论的上限水平,甚至超过混合法则(ROM)的上限水平,这是不符合实际情况的。事实上,只有通过提高增强相含量才能有效提高DRTMCs 的弹性模量与耐磨性能,这就要求必须采用具有高塑性的纯Ti 作为基体才能同时表现出一定的强韧性水平,才能克服高体积分数DRTMCs 脆性较大的瓶颈问题,从而表现出较大的应用前景。

DRTMCs 的高温力学性能对其使用前景具有决定性作用,提高DRTMCs 高温性能最常用的方法是,提高钛基复合材料中陶瓷增强相含量与使用耐高温的钛合金作为基体[1,7,47]。提高增强相含量势必降低钛基复合材料室温塑性以及塑性成形能力。使用耐高温钛合金作为基体可以有效提高钛基复合材料的高温强度与使用温度。近期研究结果显示,通过调控增强相分布状态,可以获得优异的高温强化效果。以相同强度为判据,网状结构TiBw/TC4复合材料的高温使用温度较TC4 钛合金使用温度提高约200℃[26],较增强相均匀分布的钛基复合材料表现出更高的高温增强效果。Huang 等近期选用Ti60 为基体,设计与制备具有一定网状结构参数的网状结构TiBw/Ti60 复合材料[51],然后进行热变形或热处理,600℃与700℃的抗拉强度分别达到1000MPa 与800MPa 的水平,但由于基体软化使其在800℃只能达到400MPa 的水平。因此,优化的DRTMCs 在700℃以下具有绝对的优势,如果800℃能达到500MPa 以上的水平,将具有更大的应用前景。

6 结语

开发钛基复合材料最主要目的是,进一步提高其强度、弹性模量、耐磨性能、高温强度及高温服役温度。而DRTMCs 具有优异的综合性能,可以满足航空航天、武器装备、汽车等行业中对轻质、耐热、高强、可变形加工、可热处理及变形强化材料的需求。然而,经过30 多年的研究,仍然存在诸多问题,如:制备工艺不稳定;增强相均匀分布难以获得理想的强度与塑性指标;仍然停留在实验室研究阶段,应用开发空缺,亟待形成研发-应用-发展的良性循环。因此,针对DRTMCs 今后应做好以下几个方面的工作。

(1)结合现有基础,制备高弹、高耐磨、高强韧、耐高温、高强等系列具有不同性能特点的DRTMCs。如,利用高塑性的纯Ti 对增强相割裂作用不敏感的特点,制备增强相含量较高(>20vol.%)的钛基复合材料,以获得高的弹性模量(>160GPa)及耐磨性能。由于TC 系列α+β 型双相钛合金(如TC4)优异的综合性能,可以通过调控网状结构参数及采用后续变形或热处理,获得具有优异综合性能的高强韧钛基复合材料。考虑到近α 型钛合金优异的高温性能,可以采用如Ti60 合金作为基体,制备可以在550 ~850℃使用的耐高温钛基复合材料。采用高强钛合金(TB 系列)作为基体,制备室温抗拉强度达到1600 ~2000MPa,且性能稳定的高强钛基复合材料。

(2)针对具有优异综合性能的钛合金基复合材料,采用激光熔覆、原位自生反应等技术在DRTMCs表面制备更耐磨、更抗氧化的涂层或梯度表面,以提高其使用寿命。

(3)在网状结构、层状结构及其参数优化的基础上,进一步优化增强相分布状态,实现DRTMCs综合性能的大幅改善,完善组织-性能关系。

(4)采用3D 打印技术,开展DRTMCs 微小构件、形状复杂构件的制备及后续处理研究,以及增强相空间分布状态调控研究。

(5)结合钛基复合材料性能特点,采用合理的焊接技术,优化焊接工艺,制备具有优异性能的DRTMCs 大尺寸或形状复杂构件,以满足其工业应用。结合不同性能特点的DRTMCs,通过高温塑性加工、超塑性成形、激光成形、焊接等技术制备DRTMCs 构件,并进行使用性能的测试与评价,推动DRTMCs 在航空航天上的应用,从而推动DRTMCs长远发展。

[1]TJONG S C,MAI Y W. Processing-structure-property aspects of particulate and whisker-reinforced titanium matrix composites[J]. Composite Science and Technology,2008,68(3/4):583 -601.

[2]MORSI K,PATEL V V. Processing and properties of titanium-titanium boride (TiBw)matrix composites:a review[J]. Journal of Materials Science,2007,42(6):2037 -2047.3.

[3]毛小南,于兰兰. 非连续增强钛基复合材料研究新进展[J]. 中国材料进展,2010,29(5):18 -24.(MAO X N,YU L L. New development in research of discontinuously reinforced titanium matrix composites [J].Materials China,2010,29(5):18 -24.)

[4]吕维洁. 原位自生钛基复合材料研究综述[J]. 中国材料进展,2010,29(4):41 -48.(LU W J. An overview on the research of in-situ titanium matrix composites[J]. Materials China,2010,29(4):41 -48.)

[5]张荻,张国定,李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展,2010,29(4):1 -7.(ZHANG D,ZHANG G D,LI Z Q. The current state and trend of metal matrix composites [J]. Materials China,2010,29(4):1 -7.)

[6]HUANG L J,GENG L,LI A B,et al. In situ TiBw/Ti-6Al-4V composites with novel reinforcement architecture fabricated by reaction hot pressing[J]. Scripta Materialia,2009,60(11):996 -999.

[7]LU W J,ZHANG D,ZHANG X N,et al. Microstructure and tensile properties of in situ (TiB +TiC)/Ti6242 (TiB∶TiC=1∶1)composites prepared by common casting technique[J]. Material Science and Engineering:A,2001,311:142 -150.

[8]ZHANG C J,KONG F T,XIAO S L,et al. Evolution of microstructure and tensile properties of in situ titanium matrix composites with volume fraction of (TiB +TiC)reinforcements[J]. Materials Science and Engineering:A,2012,548:152 -160.

[9]HUANG L J,WANG S,DONG Y S,et al. Tailoring a novel network reinforcement architecture exploiting superior tensile properties of in situ TiBw/Ti composites[J]. Materials Science and Engineering:A,2012,545:187 -193.

[10]HUANG L J,WANG S,GENG L,et al. Low volume fraction in situ (Ti5Si3+Ti2C)/Ti hybrid composites with network microstructure fabricated by reaction hot pressing of Ti-SiC system[J]. Composites Science and Technology,2013,82:23 -28.

[11]HUANG L J,GENG L,PENG H X,et al. Room temperature tensile fracture characteristics of in situ TiBw/Ti6Al4V composites with a quasi-continuous network architecture[J]. Scripta Materialia,2011,64(9):844 -847.

[12]HUANG L J,GENG L,WANG B,et al. Effects of extrusion and heat treatment on the microstructure and tensile properties of in situ TiBw/Ti6Al4V composite with a network architecture[J]. Composites:Part A,2012,43(3):486 -491.

[13]黄陆军,唐骜,戎旭东,等. 热轧制变形对网状结构TiBw/Ti6Al4V 组织与性能的影响[J]. 航空材料学报,2013,33(2):8 -12.(HUANG L J,TANG A,RONG X D,et al. Effects of hot rolling deformation on microstructure and mechanical properties of TiBw/Ti6Al4V composites with network microstructure[J]. Journal of Aeronautical Materials,2013,33(2):8 -12.)

[14]KIM Y J,CHUANG H,KANG S J L. In situ formation of titanium carbide in titanium powder compacts by gas-solid reaction[J]. Composites:Part A,2001,32(5):731-738.

[15]KIM Y J,CHUNG H,KANG S J. Processing and mechanical properties of Ti-6Al-4V/TiC in situ composite fabricated by gas-solid reaction[J]. Materials Science and Engineering:A,2002,333(1/2):343 -350.

[16]FAN Z,MIODOWNIK A P. Microstructural evolution in rapidly solidified Ti-7.5Mn-0.5B alloy[J]. Acta Materialia,1996,44(1):93 -110.

[17]WANG F,MEI J,WU X H. Direct laser fabrication of Ti6Al4V/TiB[J]. Journal of Materials Processing Technology,2008,195(1/3):321 -326.

[18]SEN I,TAMIRISAKANDALA S,MIRACLE D B,et al.Microstructural effects on the mechanical behavior of Bbodified Ti-6Al-4V alloys[J]. Acta Materialia,2007,55(15):4983 -4993.

[19]TJONG S C,MA Z Y. Microstructural and mechanical characteristics of in-situ metal matrix composites[J]. Materials Science and Engineering:R,2000,29:49 -113.

[20]肖代红,黄伯云. 原位合成钛基复合材料的最新进展[J]. 粉末冶金技术,2008,26(3):217 -229.(XIAO D H,HUANG B Y. New progress on in situ titanium matrix composites[J]. Powder Metallurgy Technology,2008,26(3):217 -229.)

[21]GORSSE S,MIRACLE D B. Mechanical properties of Ti-6Al-4V/TiB composites with randomly oriented and aligned TiB reinforcements[J]. Acta Materialia,2003,51(9):2427 -2442.

[22]WEI S,ZHANG Z H,WANG F C,et al. Effect of Ti content and sintering temperature on the microstructures and mechanical properties of TiB reinforced titanium composites synthesized by SPS process[J]. Materials Science and Engineering:A,2013,560:249 -255.

[23]YANG Z F,LV W J,ZHAO L,et al. Microstructure and mechanical property of in situ synthesized multiple-reinforced (TiB+TiC+La2O3)/Ti composites[J]. Journal of Alloys and Compounds,2008,455(1/2):210 -214.

[24]NI DR,GENG L,ZHANG J,et al. TEM characterization of symbiosis structure of in situ TiC and TiB prepared by reactive processing of Ti-B4C[J]. Materials Letters,2008,62:686 -688.

[25]NI D R,GENG L,ZHANG J,et al. Effect of B4C particle size on microstructure of in situ titanium matrix composites prepared by reactive hot processing of Ti-B4C system[J].Scripta Materialia,2006,55:429 -432.

[26]HUANG L J,GENG L,PENG H X,et al. High temperature tensile properties of in situ TiBw/Ti6Al4V composites with a novel network reinforcement architecture[J]. Materials Science and Engineering:A,2012,534(1):688-692.

[27]HUANG L J,GENG L,PENG H X,et al. Effects of sintering parameters on the microstructure and tensile properties of in situ TiBw/Ti6Al4V composites with a novel network architecture[J]. Materials and Design,2011,32(6):3347 -3353.

[28]SAHAY S S,RAVICHANDRAN K S,ATRI R,et al. Evolution of microstructure and phases in in situ processed Ti-TiB composites containing high volume fractions of TiB whiskers[J]. Journal of Material Research,1999,14(11):4214 -4223.

[29]ATRI R,RAVICHANDRAN K S,JHA S K. Elastic properties of in-situ processed Ti-TiB composites measured by impulse excitation of vibration[J]. Materials Science and Engineering:A,1999,271(1/2):150 -159.

[30]MADTHA S,LEE C,CHANDRAN K S R. Physical and mechanical properties of nanostructured titanium boride(TiB)ceramic[J]. Journal of American Ceramic Society,2008,91(4):1319 -1321.

[31]PANDA K B,RAVI CHANDRAN K S. First principles determination of elastic constants and chemical bonding of titanium boride (TiB)on the basis of density functional theory[J]. Acta Materialia,2006,54(6):1641 -1657.

[32]姚强,邢辉,孟丽君,等. TiB2和TiB 弹性性质的理论计算[J]. 中国有色金属学报,2007,17(8):1297-1301.(YAO Q,XING H,MENG L J,et al. Theoretical calculation of elastic properties of TiB2and TiB[J]. The Chinese Journal of Nonferrous Metals,2007,17 (8):1297-1301.)

[33]CAO G J,GENG L,NAKA M. Elastic properties of titanium monoboride measured by nanoindentation[J]. Journal of American Ceramic Society,2006,89 (12):3836-3838.

[34]FAN Z,MIODOWNIK A P,CHANDRASEKARAN L,et al. The Young's moduli of in-situ Ti/TiB composites obtained by rapid solidification processing[J]. Journal of Materials Science,1994,29(4):1127 -1134.

[35]TIKEKAR N M,RAVI CHANDRANA K S,SANDERS A.Nature of growth of dual titanium boride layers with nanostructured titanium boride whiskers on the surface of titanium[J]. Scripta Materialia,2007,57:273 -276.

[36]BOEHLERT C J,TAMIRISAKANDALA S,CURTIN WA,et al. Assessment of in situ TiB Whisker tensile strength and optimization of TiB-reinforced titanium alloy design[J]. Scripta Materialia,2009,61:245 -248.

[37]ZHANG E L,ZENG S Y,WANG B. Preparation and microstructure of in situ particle reinforced titanium matrix alloy[J]. Journal of Materials Processing Technology,2002,125/126:103 -109.

[37]张二林,金云学,曾松岩,等. 自生TiC 增强钛基复合材料的微观组织[J]. 材料研究学报,2000,14(5):524 -530.(ZHANG E L,JIN Y X,ZENG S Y,et al. Microstructure of in situ TiC reinforced titanium alloy matrix composites[J]. Chinese Journal of Materials Research,2000,14(5):524 -530.)

[39]KUZUMAKI T,UJIIE O,ICHINOSE H,et al. Mechanical characteristics and preparation of carbon nanotube fiberreinforced Ti composite[J]. Advanced Engineering Materials,2000,2:416 -418.

[40]KONDOH K,THRERUJIRAPAPONG T,IMAI H,et al.Characteristics of powder metallurgy pure titanium matrix composite reinforced with multi-wall carbon nanotubes[J].Composites Science and Technology,2009,69 (7/8):1077 -1081.

[41]LI S,SUN B,IMAI H,et al. Powder metallurgy titanium metal matrix composites reinforced with carbon nanotubes and graphite[J]. Composites:Part A,2013,48:57 -66.

[42]KONDOH K,THRERUJIRAPAPONG T,UMEDA J,et al. High-temperature properties of extruded titanium composites fabricated from carbon nanotubes coated titanium powder by spark plasma sintering and hot extrusion[J].Composites Science and Technology,2012,72(11):1291-1297.

[43]FENG X,SUI J,FENG Y,et al. Preparation and elevated temperature compressive properties of multi-walled carbon nanotube reinforced Ti composites[J]. Materials Science and Engineering:A,2010,527(6):1586 -1589.

[44]LI S,SUN B,IMAI H,et al. Powder metallurgy Ti-TiC metal matrix composites prepared by in situ reactive processing of Ti-VGCFs system[J]. Carbon,2013,61:216-228.

[45]TAMIRISAKANDALA S,BHAT R B,TILEY J S,et al.Grain refinement of cast titanium alloys via trace boron addition[J]. Scripta Materialia,2005,53 (12):1421-1426.

[46]MA F C,LV W J,QIN J N,et al. Hot deformation behavior of in situ synthesized Ti-1100 composite reinforced with 5 vol.% TiC particles[J]. Materials Letters,2006,60(3):400 -405.

[47]LIU D,ZHANG S Q,LI A,et al. High temperature mechanical properties of a laser melting deposited TiC/TA15 titanium matrix composite[J]. Journal of Alloys and Compounds,2010,496:189 -195.

[48]ZHANG C,KONG F,XIAO S,et al. Evolution of microstructural characteristic and tensile properties during preparation of TiB/Ti composite sheet[J]. Materials and Design,2012,36:505 -510.

[49]FENG H B,ZHOU Y,JIA D C,et al. Microstructure and mechanical properties of in situ TiB reinforced titanium matrix composites based on Ti-FeMo-B prepared by spark plasma sintering[J]. Composites Science and Technology,2004,64:2495 -2500.

[50]NI D R,GENG L,ZHANG J,et al. Fabrication and tensile properties of in situ TiBw and TiCp hybrid-reinforced titanium matrix composites based on Ti-B4C-C[J]. Materials Science and Engineering:A,2008,478(1/2):291 -296.

[51]HUANG L J,YANG F Y,HU H T,et al. TiB whiskers reinforced high temperature titanium Ti60 alloy composites with novel network microstructure[J]. Materials and Design,2013,51:421 -426.

[52]PANDA K B,RAVI CHANDRAN K S. Synthesis of ductile titanium-titanium boride (Ti-TiB)composites with a beta-titanium matrix:the nature of TiB formation and composite properties[J]. Metallurgical and Materials Transactions:A,2003,34:1371 -1385.

[53]DU Z X,XIAO S L,WANG P X,et al. Effects of trace TiB and TiC on microstructure and tensile properties of β titanium alloy[J]. Materials Science and Engineering:A,2014,596:71 -79.

[54]GUO X L,WANG L Q,WANG M M,et al. Effects of degree of deformation on the microstructure,mechanical properties and texture of hybrid-reinforced titanium matrix composites[J]. Acta Materialia,2012,60:2656 -2667.

[55]HUANG L J,XU H Y,WANG B,et al. Effects of heat treatment parameters on the microstructure and mechanical properties of in situ TiBw/Ti6Al4V composite with a network architecture[J]. Materials and Design,2012,36:694 -698.

[56]PENG H X,FAN Z,MUDHER D S,et al. Microstructures and mechanical properties of engineered short fibre reinforced aluminium matrix composites[J]. Materials Science and Engineering:A,2002,335:207 -216.

[57]PATEL V V,EL-DESOUKY A,GARAY J E,et al. Pressure-less and current-activated pressure-assisted sintering of titanium dual matrix composites:effect of reinforcement particle size[J]. Materials Science and Engineering:A,2009,507:161 -166.

[58]QIN S,ZHANG G. Preparation of high fracture performance SiCp-6061Al/ 6061Al composite[J]. Materials Science and Engineering:A,2000,279:231 -236.

[59]HASHIN Z,SHTRIKMAN S. A variational approach to the theory of the elastic behaviour of multiphase materials[J].Journal of the Mechanics and Physics of Solids,1963,11:127 -140.

[60]YIN L. Composites Microstructures with Tailored Phase Contiguity and Spatial Distribution[D]. Bristol:University of Bristol,2009:2 -25.

[61]LU K. The future of metals[J]. Science,2010,328:319-320.

[62]GUO Y,QIAO G,JIAN W,et al. Microstructure and tensile behavior of Cu-Al multi-layered composites prepared by plasma activated sintering[J]. Materials Science and Engineering:A,2010,527:5234 -5240.

[63]XING H W,CAO X M,HU W P,et al. Interfacial reactions in 3D-SiC network reinforced Cu-matrix composites prepared by squeeze casting[J]. Material Letters,2005,59:1563 -1566.

[64]ZHAO L Z,ZHAO M J,NA L,et al. Microstructure of nickel foam/Mg double interpenetrating composites[J].Transactions of Nonferrous Metals Society of China,2010(Suppl),20:463 -466.

[65]HUANG L J,GENG L,PENG H X. Microstructurally inhomogeneous composites:Is a homogeneous reinforcement distribution optimal?[J]. Progress in Materials Science.2014 (submitted)

[66]HUANG L J,GENG L,WANG B,et al. Effects of volume fraction on the microstructure and tensile properties of in situ TiBw/Ti6Al4V composites with novel network microstructure[J]. Materials and Design,2013,45:532-538.

[67]HULL D,CLYNE T W. An Introduction to Composite Materials[M]. Second Edition. London:Cambridge University Press. 1996:340 -343.

[68]HUANG L,CHEN Y,KONG F,et al. Directrolling of Ti-6Al-4V-0.1B alloy sheets in the β phase region[J]. Materials Science and Engineering:A,2013,577:1 -8.

[69]LIU B X,HUANG L J,GENG L,et al. Gradient grain distribution and enhanced properties of novel laminated Ti-TiBw/Ti composites by reaction hot-pressing[J]. Materials Science and Engineering:A,2014,595:257 -265.

[70]LIU X,HUANG L J,GENG L,et al. Microstructure and tensile behavior of novel laminated Ti-TiBw/Ti matrix composite by reaction hot pressing[J]. Materials Science and Engineering:A,2013,583:182 -187.

[71]LIU X,HUANG L J,GENG L,et al. Fabrication and superior ductility of laminated Ti-TiBw/Ti composites by diffusion welding[J]. Journal of Alloys and Compounds,2014,602(25):187 -192.

[72]TANAKA Y,YANG J M,LIU Y F,et al. Characterization of nanoscale deformation in a discontinuously reinforced titanium composite using AFM and nanolithography[J]. Scripta Materialia,2007,56(3):209 -212.

[73]HUANG L J,XU H Y,WANG B,et al. Effects of heat treatment parameters on the microstructure and mechanical properties of in situ TiBw/Ti6Al4V composite with a network architecture[J]. Materials and Design,2012,36:694 -698.

[74]HUANG L J,GENG L,XU H Y,et al. In situ TiC particles reinforced Ti6Al4V matrix composite with a network reinforcement architecture[J]. Materials Science and Engineering:A,2011,528(6):2859 -2862.

[75]WANG B,HUANG L J,GENG L. Effects of heat treatments on the microstructure and mechanical properties of as-extruded TiBw/Ti6Al4V composites[J]. Materials Science and Engineering:A,2012,558:663 -667.