基于ANSYS的温差发电器性能

2014-11-15喻红涛张志丰邱清泉张国民

喻红涛 张志丰 邱清泉 张国民

(1. 中国科学院电工研究所应用超导重点实验室 北京 100190 2. 中国科学院大学 北京 100190)

1 引言

温差发电器是一种通过热电效应把热能转换为电能的电源装置。这种装置具有体积小、能量密度大、寿命长、无机械运动部件、高度可靠等优点,它能够完成一些普通电源无法胜任的工作,并且可以合理利用太阳能、地热能、海洋热能、工业余热废热等低品位能源。随着工业的高速发展,每天都有大量的工业余热和废热产生,尽管目前已经采取了一些措施回收利用废热,但未被利用的废热资源仍然十分丰富,特别是温度较低的余热和废热[1-3]。因此,为了更好地利用这些余热和废热,有必要对热电材料在不同场合下的发电性能进行研究。目前对温差发电器的优化设计主要集中在热电材料的研究上,旨在提高热电材料的优值系数,部分学者也从匹配负载的角度以及串联连接的半导体温差发电模型等方面进行了相关的研究,也有的学者分析了温差发电器的热应力,并在此基础上对温差发电器的结构参数进行了分析[4-6],有的学者对不同的散热片和绝缘填充物下温差发电器的输出特性进行了实验研究。

若能利用温差发电器给检测装置供电,则可解决高压电气设备直接接触式检测方式的高压隔离的问题。本论文基于此研究温差发电器在不同外部条件下的输出性能,而确定如何在固定负载电阻下得到更高的输出电压并保持较大的稳态温差的方法。主要考虑了热传导和空气对流等因素,并围绕如何通过改善外部条件如绝缘填充物的添加以及散热片的使用等来提高温差发电器两端的温差进而增大输出电压的问题。利用 ANSYS软件进行了热电耦合仿真分析,分别就热电单偶在不同的绝缘填充物和散热片翅片高度下的稳态和瞬态特性等进行了性能的仿真研究。

2 热电耦合仿真模型的建立

2.1 热电耦合原理分析

温差发电是利用温差电材料的Seebeck效应,将热能直接转化为电能,不需要机械运动部件,也不发生化学反应。当电场和温度场同时存在时,温差电元件中所发生的所有过程可用如下方程组描述[7-10]

式中 E——电场强度;j—— 电流密度;σ—— 电导率;α—— 塞贝克系数;∇T —— 温度梯度;q—— 热流密度;π—— 帕尔贴系数;k —— 热导率;μ —— 费米能级(化学势);φ —— 电位。

通常,上述参数均为位置与温度的函数。

在稳态情况下,解上述方程组可求得精确的温度分布和能流。稳态条件如下:

为研究方便可忽略温差电元件侧面的热损失。故方程组(4)可简化为一个一元二次微分方程

式中,j=I/S为常数。

方程(5)的第一项表示传导热,第二项表示由电阻产生的不可逆焦耳热,第三项表示温差电热。其中温差电热可以分解为两部分

通过求解方程(5)的数值解就可求得稳态时温差发电器的两端温差和输出电压[11-13]。

2.2 热电单偶模型的建立

为了模拟温差发电器接触热源时的发电过程,对温差发电器的单 PN结电偶臂(简称热电单偶)进行了建模分析,如图1所示,模型(由上到下依次为散热片、陶瓷材料、冷端导流片、外接电阻和绝缘填充物、PN结、热端导流片等。其中PN结由SOLID226单元组成,其他模块由 SOLID227单元组成,其中SOLID226单元为20节点的六面体单元,SOLID227单元是10节点的四面体单元,这里为了详细分析 PN结的导流过程,故将 PN结选用SOLID226单元,为了简化计算过程,其他模块选用SOLID227单元。添加载荷时,分别在散热片的表面和热端导流片的下表面添加空气对流载荷和热源温度载荷,则通过对其进行稳态和瞬态仿真,就能得到此模型的温度分布和电动势分布。瞬态仿真时,还可以观察到任意位置的温度和电动势随时间的变化趋势[14,15]。

图1 热电单偶仿真模型Fig.1 Simulation model of single thermoelectric single couple

热电单偶的开路电压为

令 R为负载电阻,r为热电单偶的内阻,且有m=R/r,则由欧姆定律,可得闭合回路的电流为

式中 αpn——PN结的相对塞贝克系数。

由此可得负载电压为

可见,输出电压的大小与负载电阻和热电材料本身的特性以及温差发电器两端的温差有关。

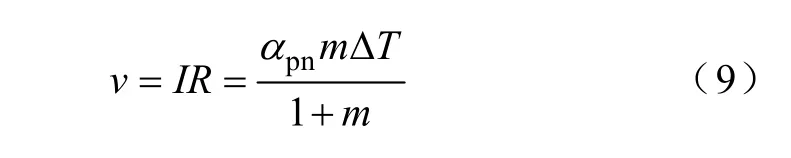

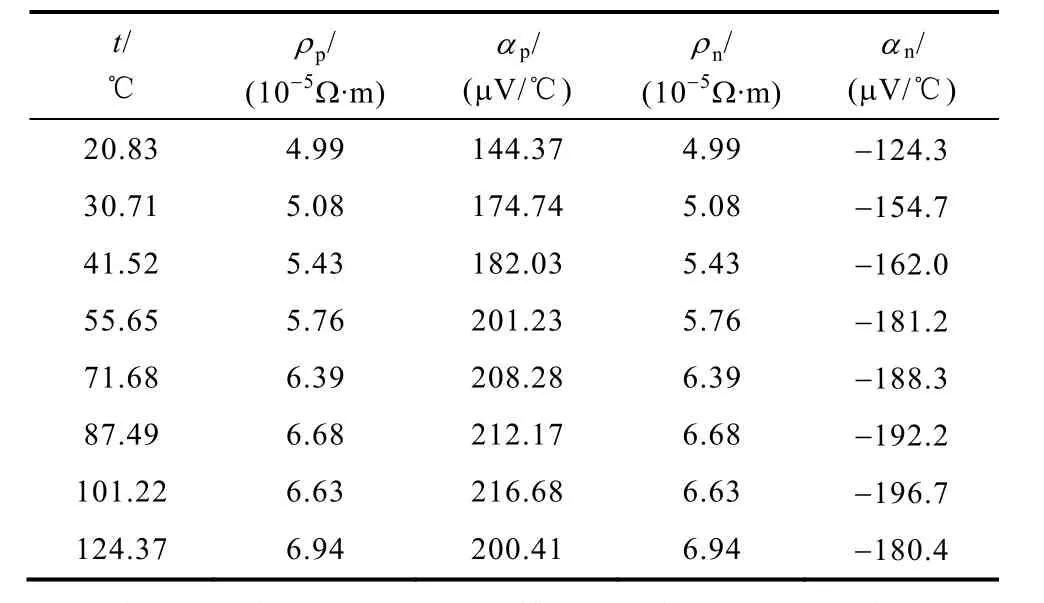

由 ANSYS软件中例7.10所得的由Bi2Te3基热电材料组成的温差发电器 PN结相关性能参数见表 1。

表1 温差发电器PN结参数Tab.1 Parameters of PN junctions of thermoelectric device

此外,导流片的电阻率为 1.7×10-5Ω·m,热导率为 400W/(m·℃),密度为 8.9×103kg/m3,比热容为385J/(kg·℃);散热片的电阻率为 1.7×10-5Ω·m,热导率为 410W/(m·℃),密度为 8.9×103kg/m3,比热容为385J/(kg·℃);陶瓷材料的热导率为319W/(m·℃),PN结的尺寸为长 1.1mm,宽 1.2mm,高 1.5mm,PN结之间间隔 1.1mm,其结构参数(包含尺寸和间隔)的选择与实验所采用的温差发电片的单 PN结的一致,导流片高 0.6mm,外接电阻阻值为0.025Ω,给热端导流片的下表面上的所有结点添加75℃的温度载荷,散热片的外表面是对流系数为15W/(m2·℃),温度为25℃的空气。

上述所建立的热电单偶在不同外部条件下的输出特性,同样适合多PN接串联时的输出特性仿真,为不同供电需求的温差发电器的设计提供了方法。其中,后续仿真部分所用热电材料的参数同表1所示。

3 稳态耦合仿真分析

影响温差发电器稳态输出特性的主要因素有:热源状态、环境温度、空气对流系数、PN结结构参数、填充物热导率和散热片结构参数等。这里稳态耦合仿真分析主要对温差发电器在热导率不同的绝缘填充物和翅片高度不同的散热片下的温度分布和输出电压分布,得到稳态温差大小和输出电压随绝缘填充物热导率和散热片翅片高度的变化关系。

为了简化问题分析,选取由单 PN结组成的热电单偶作为仿真对象,而实际运用的温差发电器都是由许多对 PN结串联组成的,其输出特性可近似为多对单 PN结下的输出特性的累加,因此通过研究单PN结的输出特性就能得知有多对PN结的情况下的输出特性,进而得知实际温差发电器的输出特性。

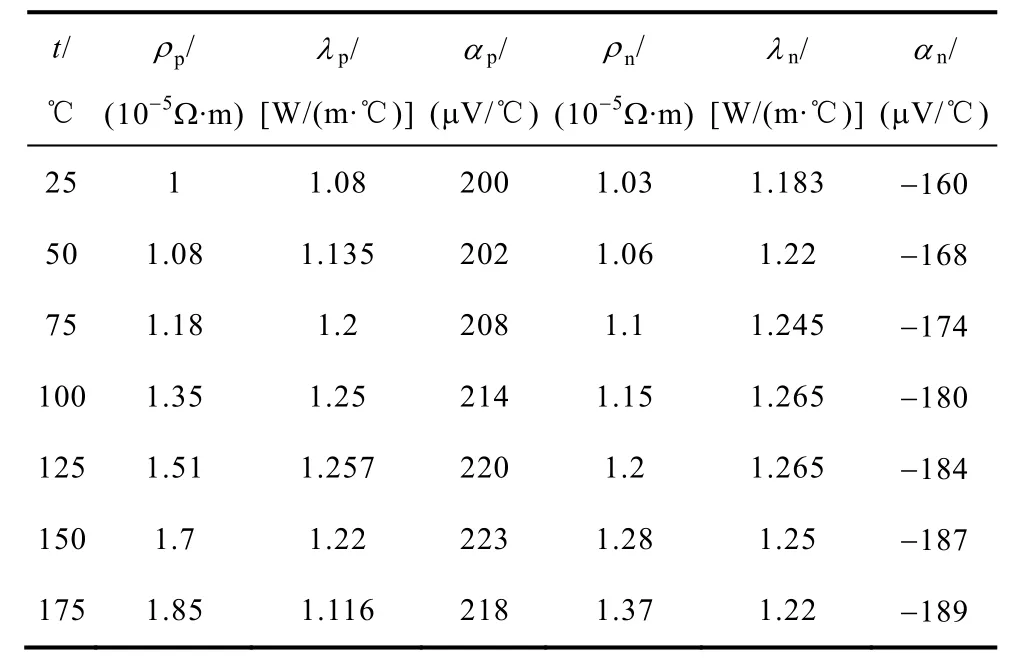

如图2a和图2b所示,为当散热片翅片高度为3mm,绝缘填充物的热导率为0.01W/(m·℃)时的温度分布和输出电压分布图。

图2 稳态温度和电动势分布图Fig.2 Distribution of temperature and voltage in steady state

可见,此时稳态温差约为10.5℃,输出电压约为2mV,也就是说,如果有121对PN结串联,且带负载为 121×0.025=3.025(Ω)时,则输出电压为0.242V,此电压值以足够供给一些升压芯片供电使用。

3.1 绝缘填充物热导率对稳态特性的影响

在其他参数不变的情况下,给定散热片的高度为3mm,改变绝缘填充物的热导率,可以得到相应的输出电压分布和温差分布。仿真结果如图3所示。

图3 填充物对热电单偶稳态特性的影响Fig.3 Influence of insulation padding on thermoelectric single couple in steady state

可见随着填充物热导率从 0.01W/(m·℃)到20.01W/(m·℃)逐渐增加,热电单偶稳态温差和输出电压逐渐减小,并且减小的趋势越来越小,直到趋于恒定。

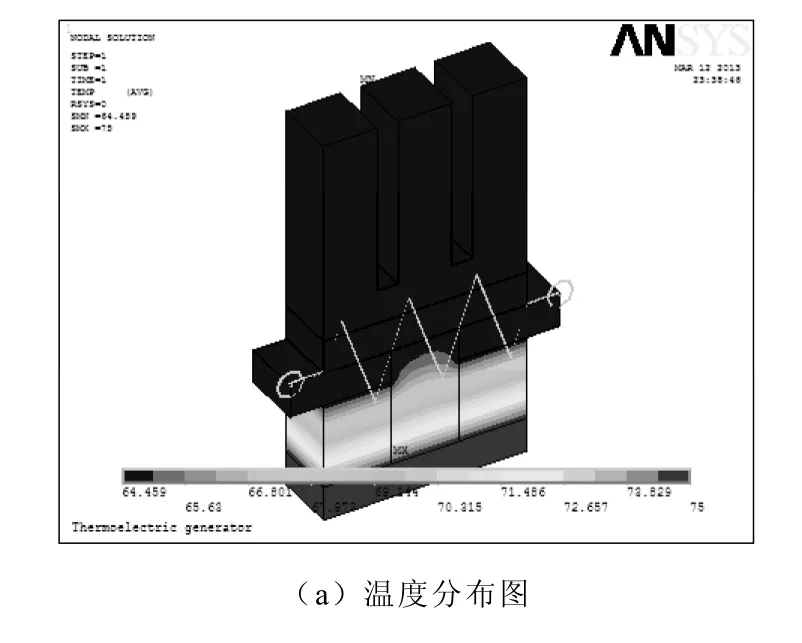

电压和温差与热导率的关系拟合为

式中 x——绝缘绝热填充物的热导率,单位为W/(m·℃);

y1——电压,单位为mV;

y2——温差,单位为℃。

从图 3可知,当绝缘填充物热导率为 0.01W/(m·℃)时,其输出电压为2mV左右,而当绝缘填充物热导率为 20.01W/(m·℃)时,输出电压只有0.4mV,可见,绝缘填充物的热导率对热电单偶的输出特性影响甚大,因此,有必要选择热导率较小的绝缘填充物,比如气凝胶是一款热导率通过设计可达到 0.01~0.04W/(m·℃)的绝缘物,且能在较高的温度下保持低的热导率,因此比较适合用于作为温差发电器的填充物使用。

3.2 散热片翅片高度对稳态特性的影响

在其他参数不变的情况下,改变散热片翅片的高度,从0.5~50mm之间变化,得到输出电压和温差随着高度的变化趋势如图4所示。

图4 散热片对热电单偶稳态特性的影响Fig.4 Influence of cooling fin on thermoelectric single couple in steady state

可见随着散热片翅片高度增高,热电单偶稳态温差和输出电压逐渐增大,并且增大的趋势越来越小,直到趋于恒定。

电压和温差与散热片高度的关系为

式中 a——散热片的高度,单位为mm;b1——电压,单位为mV;b2——温差,单位为℃。

从图4可知,当散热片翅片高度为0.5mm时,其稳态温差约为 5℃,输出电压为 0.5mV,121对PN结时输出电压为60.5mV,而当散热片翅片高度为 50mm时,其稳态温差约为 38℃,输出电压为6.5mV,121对PN结时输出电压为0.786V,可见,增大散热片翅片高度,显著的增大了稳态温差和输出电压,对于改善温差发电器输出特性具有巨大的影响。

4 瞬态耦合仿真分析

为了研究温差发电器的传热和输出电压变化的过程,对比不同参数下其变化规律,并以此来作为优化设计温差发电器的依据,而对热电单偶进行了瞬态耦合仿真。分别对热端固定为75℃和热端从室温线性增加至 75℃时相应节点的温度和电动势分布进行了耦合仿真,并在改变绝缘填充物热导率和散热片翅片高度的情况下的瞬态温差和输出电压进行了耦合仿真。

4.1 固定热端温度对瞬态特性的影响

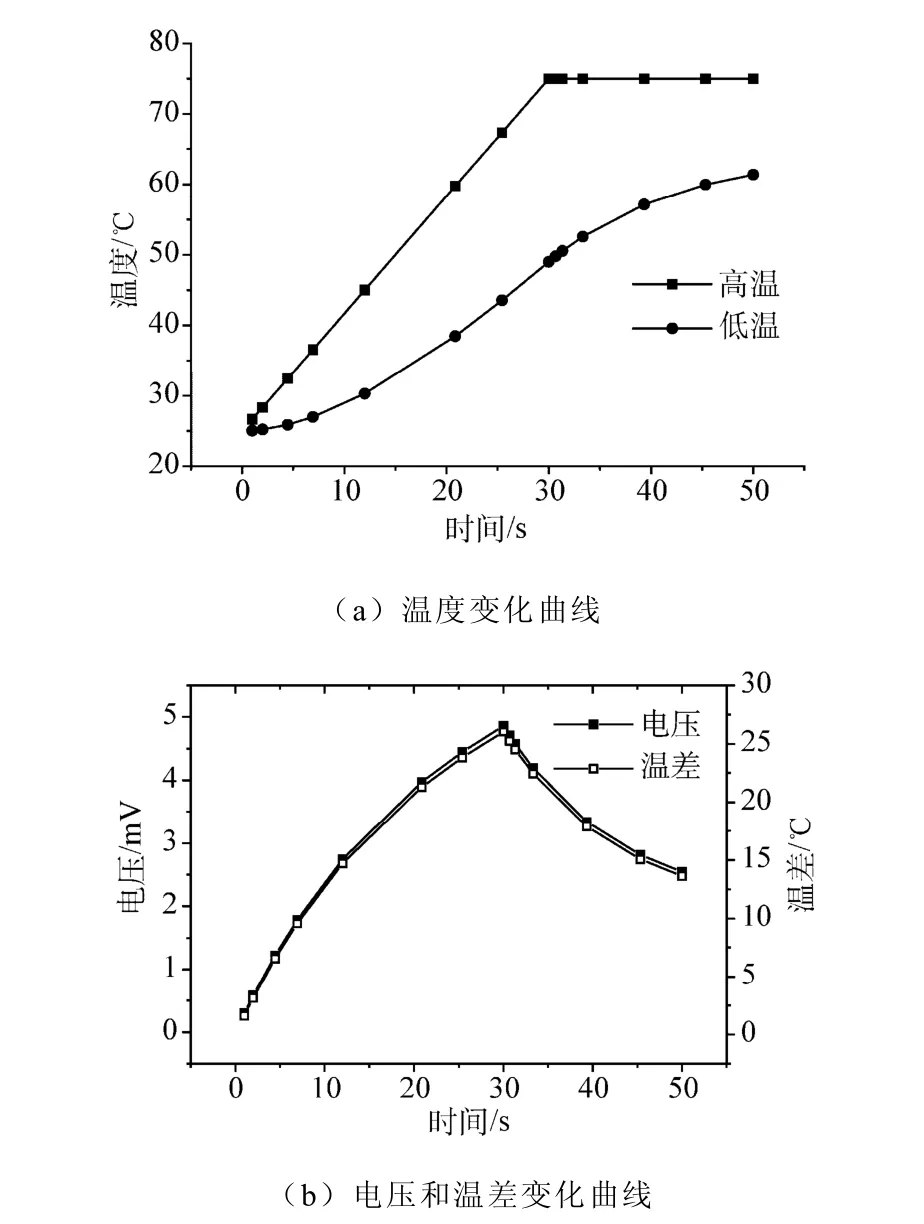

当热端固定为 75℃时,设仿真时间为 30s,则得到热端和冷端温度变化曲线如图5a所示,冷热两端电压和温差变化曲线如图5b所示。

图5 热端温度固定时,瞬态下热冷两端温度、电压和温差的变化曲线Fig.5 Transformation of temperature and voltage between hot and cold sides in transient state while the temperature of the hot side is fixed

图5a中上面的直线为热端温度,下面的曲线表示冷端温度,可见,在热端温度不变的情况下,冷端的温度逐渐增大至稳定状态;由图5b可见,冷热两端的电压和温差随着时间的递增而逐渐变小直到趋于稳定状态。可见,刚开始的瞬态温差甚至达到了 47℃以上,而其输出电压则达到了 9mV以上,若有121对PN结串联,则输出电压在1.089V。

4.2 带启动过程的热端温度对瞬态特性的影响

设热端温度在 30s内从 25℃线性增加到 75℃时,并在之后保持75℃继续运行 20s,则得到热端和冷端温度变化曲线如图6a所示,冷热两端电压变化曲线如图6b所示。

图6 热端温度先线性增加到75℃时,瞬态下热冷两端温度、电压和温差的变化曲线Fig.6 Transformation of temperature and voltage between hot and cold sides in transient state while the temperature of the hot side linearly increased to 75℃

图 6a所示,为当热端温度在 30s内从 25℃线性增加到75℃后保持20s的冷热端温度,上面曲线为热端温度,下面曲线为冷端温度,可见,随着热端温度线性增加,冷端温度增加的速度呈上升趋势,当热端温度达到恒定时,冷端温度由于还没有上升到稳态,而继续增加,此时,增加的速度变缓慢,直到达到稳态平衡;图6b所示,为此时的冷热两端温差和输出电压的变化曲线,可见,当热端温度线性上升时,其呈上升趋势,当热端温度趋于平衡时,其随着冷端温度的递增而逐渐减小直到趋于稳态时为止。

图6b所示,可知,瞬态情况下,温差和输出电压均存在最大值,其最大温差和输出电压约为27℃和 5mV,若有 121对 PN结串联,则输出电压为0.605V,同 4.1节中所述,可在温差发电器的输出端增加大电容储能以起到平滑电压的作用,使电路工作更稳定。

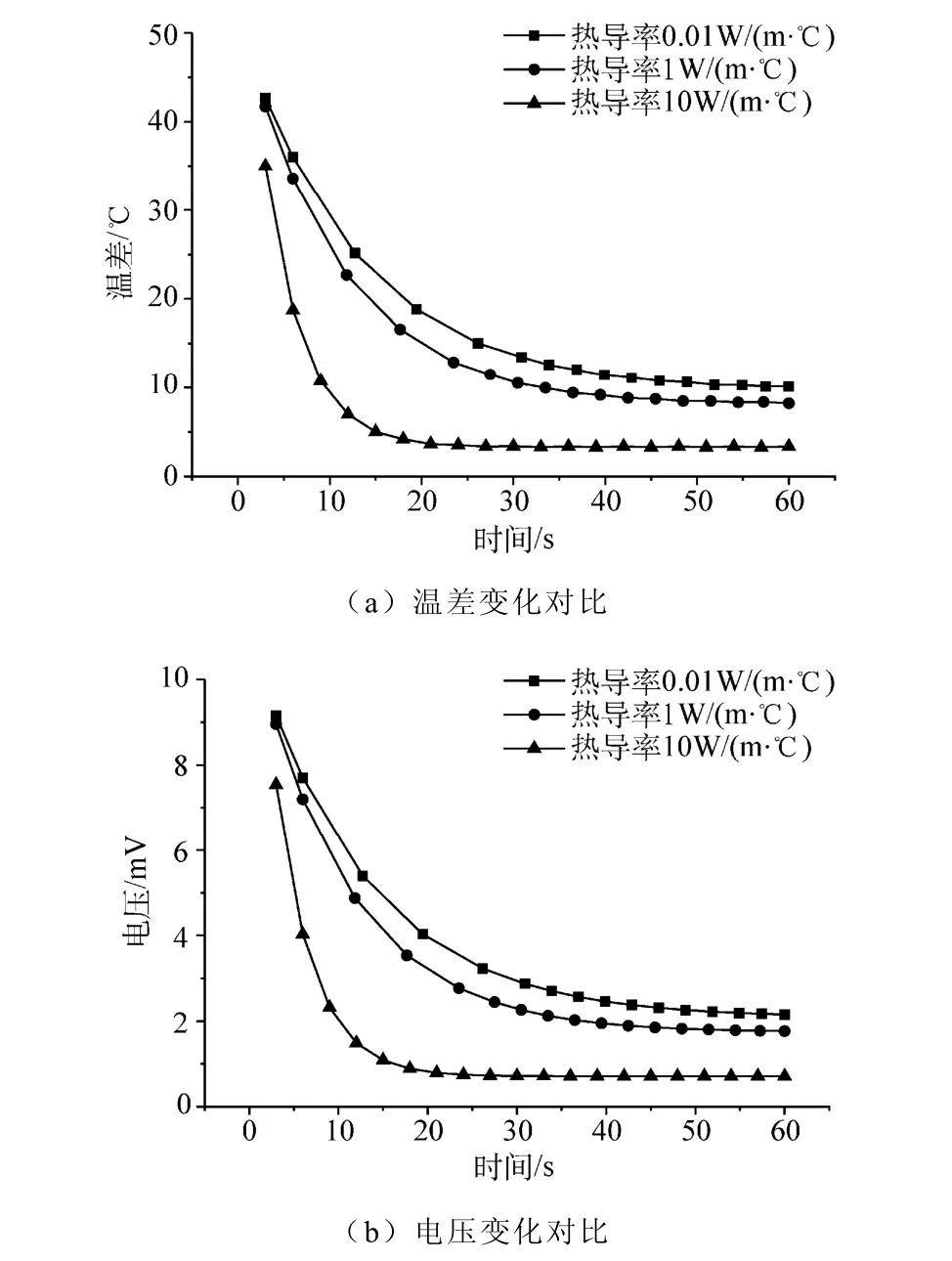

4.3 绝缘填充物热导率对瞬态特性的影响

当热端温度为固定75℃,仿真时间为 60s,保持其他条件不变,分别对绝缘填充物热导率为0.01W/(m·℃)、1W/(m·℃)和 10W/(m·℃)时的热电单偶瞬态输出特性进行仿真分析,得到的结果如图7a和图7b所示。

图7 填充物对热电单偶瞬态特性的影响Fig.7 Influence to the features of thermoelectric single couple under different insulation paddings

从图7中可以看出,当绝缘填充物的热导率较大时,随着时间的递增,热电单偶两端温差和输出电压下降的较快,其到达稳态时的值较小。

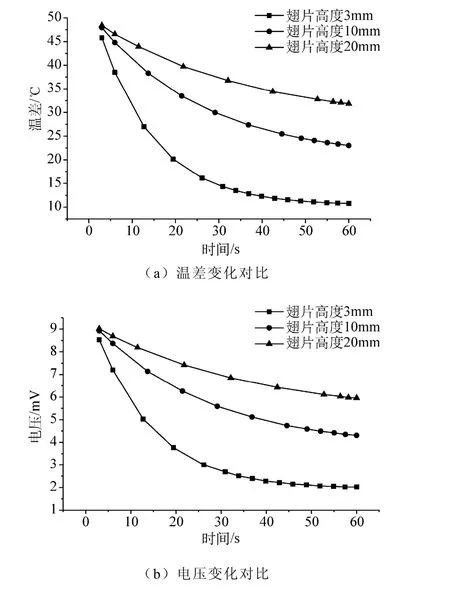

4.4 散热片翅片高度对瞬态特性的影响

当热端温度为固定75℃,仿真时间为 60s,保持其他条件不变,分别对散热片翅片高度为3mm、10mm和20mm时的热电单偶瞬态输出特性进行仿真分析,得到的结果如图8a和图8b所示。

图8 散热片对热电单偶瞬态特性的影响Fig.8 Influence to the features of thermoelectric single couple under different cooling fin

当改变散热片的翅片高度时,通过仿真结果可知,当散热片翅片高度较高时,随着时间的递增,热电单偶两端的温差和输出电压下降的较慢,到达稳态时的值较大。

5 实验结果及分析

为了观察不同散热片的翅片高度以及不同绝缘填充物的热导率对温差发电器冷热端温差和输出电压的影响,搭建了温差发电器的测试平台,如图 9所示。

图9 实验测试平台Fig.9 The experimental platform for test

温差发电器采用的是上海聚邦电子科技有限公司生产的型号为TEC1-FD241的温差发电器,其组成材料为Bi2Te3基热电材料,与仿真中所用材料的主要组成部分相同。此发电器内部含有 121对 PN结组成的热电单偶。通过测试得到组成 PN结的热电材料特性参数见表2。

表2 实测温差发电器PN结参数Tab.2 Parameters of PN junctions of thermoelectric device by experiment

保持其他参数同前述模型不变,设定外接电阻阻值为 0.132Ω,为了补偿周围空气温度上升造成的影响,将散热片的外表面添加对流系数为8W/(m·℃),温度为 25℃的空气载荷,绝缘填充物的热导率为0.03W/(m·℃),重新对前述热电单偶模型在不同散热片翅片高度下的稳态输出特性进行仿真,并将其结果换算成具有121对PN结时的结果,得到相应的仿真曲线。其中电导率和热导率测量的是PN结的平均值,所以,此处给出结果一样。

实验测试中通过将温差发电器放置于恒温加热台上,设置加热台的温度为75℃,此时外界环境温度为25℃,冷端添加不同的散热片,外接电阻的阻值为 16Ω,换算到单 PN结后所得与仿真所用电阻相同,分别选取散热片的翅片高度从10~30mm之间变化,得到稳态时的温差和电压实验曲线。

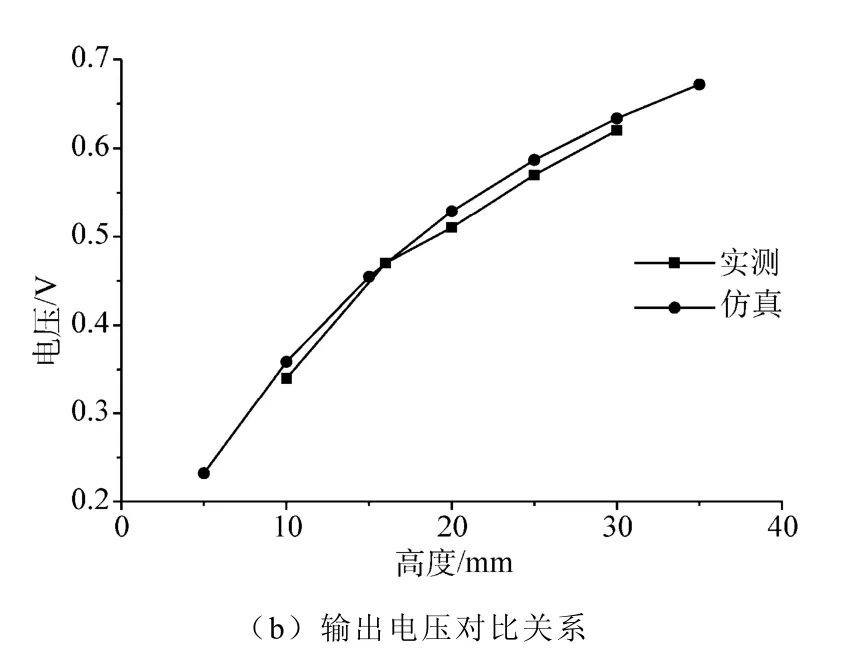

将将上述仿真和实验所得曲线进行对比的结果如图10所示。

图10 实验与仿真所得结果对比关系Fig.10 Contrast relations of experiment and simulation results

由于温差发电器是由许多对 PN结组成的,对比实验结论与仿真中的结果,可发现它们都随散热片翅片的高度的增加而增加,并且有在增加到一定高度后逐渐趋于稳定值的趋势。冷端散热片翅片高度对输出电压和冷热两端温差的影响是:随着散热片翅片高度的增加,温差发电器达到稳态时的温差将逐渐增大,不过增大的趋势越来越小,直到趋于恒定。

从图10可知,实测稳态温差和输出电压与仿真稳态温差和电压相差不大,可见仿真所选参数正确,其中,所产生的误差是由于所用温差发电器中并未填充绝缘物,而是空气,内部空气的热导率在此温区下为0.03W/(m·℃),因温差发电器周围被用密封胶封住了,内部空气对流对输出特性的影响较小,所以此处忽略了其影响。由于外部空气的热对流系数和温度等参数选取适当,使得其所造成的最终结果误差较小,而且其所反映的电压和温差随散热片翅片高度的变化趋势是一致的。

6 结论

本论文为了提高已有温差发电器的输出特性,分别在稳态和瞬态下,对不同绝缘填充物和散热片尺寸下的输出性能进行了仿真和实验研究。得到的结论为:随着在热电单偶的 PN结之间添加的绝缘填充物的热导率越的增大,稳态时的冷热端温差和输出电压减小到趋于稳定;随着冷端的散热片翅片高度的增高,稳态时的冷热端温差和输出电压增大到趋于稳定。而瞬态时,填充物热导率越低或散热片翅片高度越高,则冷端温度上升的越慢,使得冷热两端的温差下降的越慢。

通过选取适当的绝缘填充物和增加合适散热片,能使温差发电器的两端得到较大的稳态温差和较高的输出电压,比如当绝缘填充物热导率为0.03W/(m·℃),散热片翅片高度为 35mm 时,121对 PN结的稳态温差为 33℃,输出电压为0.67V,带负载16Ω,此时的输出功率为0.028W,此输出功率已足以给一些高压电气设备的检测装置供电使用,若需更大的输出功率,则可采取多个温差发电器串联或者并联来实现。

[1] 赵建云, 朱冬生, 周泽广, 等. 温差发电技术的研究进展及现状[J]. 电源技术, 2010, 34(3): 310-313.Zhao Jianyun, Zhu Dongsheng, Zhou Zeguang, et al.Research progress of thermoelectric power generation[J]. Power Technology, 2010, 34(3): 310-313.

[2] 李应林, 黄虎. 温差热发电技术及其应用[J]. 南京师范大学学报(工程技术版), 2011, 11(3): 23-30.Li Yinglin, Huang Hu. Thermal power generation technology and its application[J]. Journal of Nanjing Normal University(Engineering and Technology Edition), 2011, 11(3): 23-30.

[3] Chen Lingen, Meng Fankai, Sun Fengrui. Effect of heat transfer on the performance of thermoelectric generator-driven thermoelectric refrigerator system[J].Cryogenics, 2012, 52(1): 58-65.

[4] 张晓丹, 杜群贵, 蒋新强, 等. Bi2Te3基温差发电组件的热应力和结构参数选择[J]. 电源技术, 2011,35(4): 422-425.Zhang Xiaodan, Du Qungui, Jiang Xinqiang, et al.Thermal stress and structural parameter selection of Bi2Te3- based thermoelectic modules[J]. Power Technology, 2011, 35(4): 422-425.

[5] 张韬, 周孑民, 黄学章, 等. 半导体温差发电器匹配负载的热电耦合分析[J]. 电源技术, 2010, 34(10):1084-1100.Zhang Tao, Zhou Jiemin, Huang Xuezhang, et al.Thermal electric coupling analysis of matched load of semiconductor thermoelectric generator[J]. Power Technology, 2010, 34(10): 1084-1100.

[6] 梁高卫, 周孑民, 黄学章, 等. 串联连接半导体温差发电器的解析模型[J]. 江苏大学学报(自然科学版), 2011, 32(3): 314-319.Liang Gaowei, Zhou Jiemin, Huang Xuezhang, et al.Analytical model of series semiconductor thermoelectric generators[J]. Journal of Jiangsu University(Natural Science Edition), 2011, 32(3): 314-319.

[7] Dirk Ebling, Martin Jaegle, Markus Bartel, et al.Multiphysics simulation of thermoelectric systems for comparison with experimental device performance[J].Journal of Electronic Materials, 2009, 38(7): 1456-1461.

[8] Li Peng, Cai Lanlan, Zhai Pengcheng, et al. Design of a concentration solar thermoelectric generator[J].Journal of Electronic Materials, 2010, 39(9): 1522-1530.

[9] Amatye R, Ram R. Solar thermoelectric generator for micropower applications[J]. Journal of Electronic Materials, 2010, 39(9): 1735-1740.

[10] Crane T. An Introduction to system-level, steady-state and transient modeling and optimization of highpower-density thermoelectric generator devices made of segmented thermoelectric elements[J]. Journal of Electronic Materials, 2011, 40(5): 561-569.

[11] Wang Ziyang, Leonov Vladimir, Fiorini Paolo, et al.Realization of a wearable miniaturized thermoelectric generator for human body applications[J]. Sensors and Actuators A: Physical, 2009, 156(1): 95-102.

[12] Niu Xing, Yu Jianlin, Wang Shuzhong. Experimental study on low-temperature waste heat thermoelectric generator[J]. Journal of Power Sources, 2009, 188(2):621-626.

[13] Molina M, Juanico L, Rinalde G. Design of improved controller for thermoelectric generator used in distributed generation[J]. Intermational Journal of Hydrogen Energy, 2010, 35(11): 5968-5973.

[14] 杨素文, 肖恒, 欧强, 等. 废热式温差发电器性能仿真[J]. 计算机仿真, 2012, 29(11): 341-344.Yang Suwen, Xiao Heng, Ou Qiang, et al. Simulation on performance of thermoelectric generator applied in waste heat recovery[J]. Computer Simulation, 2012,29(11): 341-344.

[15] Xiao Heng, Gou Xiaolong, Yang Chen. Simulation analysis on thermoelectric generator system performance[C]. Asia Simulation Conference-7th International Conference on System Simulation and Scientific Computing, 2008: 1183-1187.