两级轴流压气机流场内流动分离及旋涡运动

2014-11-08王祥锋颜培刚俞李斌韩万金

王祥锋,颜培刚,俞李斌,韩万金

(1.哈尔滨工业大学 能源科学与工程学院,哈尔滨 150001;2.重庆大学 动力工程学院,重庆 400030)

0 引 言

由于粘性、复杂的几何形状及复杂的工作状态,叶轮机械内部的流动是以粘性、可压缩和非定常的三维流动为特征的[1],流场中总是存在着大量的分离结构以及旋涡运动,它们对叶轮机械的正常运行起着至关重要的作用[2-3]。对叶栅内二次流、流动分离和旋涡运动的研究已经成为叶轮机械气动力学的一个重要课题。为了深入理解该课题,各国学者将越来越多的注意力集中在对流场细节的研究上[4]。

随着微分方程定性分析理论的发展,以流场流谱的动力系统、拓扑学和分叉理论的定性分析为基础的拓扑分析理论也快速地发展起来。它可以明确给出三维分离流谱和旋涡结构,帮助分析实验与计算结果以及指导流动观察,帮助建立理论模型和完善透平机械的气动设计等[5-8]。学者们从拓扑学的角度对涡轮叶栅内的流动分离进行研究,取得了很多成果[9-11],并且先后提出了6个矩形涡轮叶栅旋涡模型[12]。压气机中由于气流为扩压流动,流场内结构和涡轮叶栅不同[13],分离更易出现,也更加严重。Salvage[14]提出的压气机叶栅二次流模型中能够观察到叶顶间隙涡与刮削涡的相互作用,而且详细地描述了尾缘涡丝。Inoue[15]提出了一个动叶二次流模型,给出了转子流道内和出口处涡的三维结构,认为在压气机叶栅流道中普遍观察到的大尺度涡系是马蹄涡的发展和壮大,而不是涡轮中所谓的通道涡。Joslyn[16]在某低速压气机试验中发现的吸力面分离区发展规律为当背压逐渐升高时,吸力面/端壁分离区快速的向中径发展,当靠近失速点时分离区的发展速度更快。康顺教授[17]提出了全新的压气机叶栅的旋涡模型,详细的描述了压气机叶栅内的旋涡结构。陈懋章教授等人[18]也对扩压叶栅内旋涡流动作了比较全面的试验研究,提出了一个常规扩压叶栅内近端壁流动的物理模式,包括角涡与叶片表面附面层干涉的壁面拓扑流型。张华良[19]通过数值模拟指出,扩压叶栅内的旋涡结构主要表现为集中脱落涡和尾缘脱落涡的相互影响和掺混。张永军等人[20]使用拓扑分析和数值计算的方法,对扩压叶栅叶片通道中马蹄涡、通道涡、角涡等二次流旋涡的生成、演绎与发展进行了讨论。

为了全面认识某多级亚音轴流压气机中间两级流场内部流动规律,为后续进行优化设计提供依据,本文对两级扩压叶栅的内部流场进行了详细数值模拟,在此基础上,引入拓扑分析理论,探索压气机叶栅内部附面层的迁移规律,特别是流动分离和各种旋涡的产生和发展规律。

1 数值模型

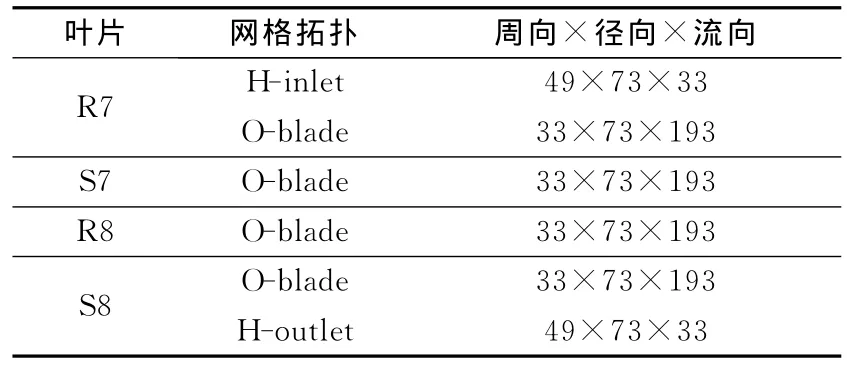

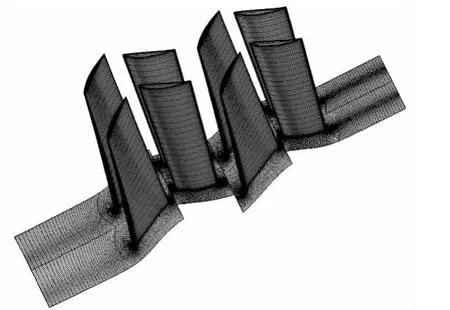

计算模型为某多级轴流压气机的第七、八两级,为便于分析,由前至后四排叶片分别命名为:R7、S7、R8、S8。两级压气机计算网格采用NUMECA的AutoGrid模块生成,两级压气机叶栅通道网格采用O型拓扑结构,压气机进出口流道采用H型拓扑结构。动叶叶排和静叶叶排分别加入叶尖和叶根间隙,为保证间隙内网格质量,间隙内采用蝶形网格,设置25个径向网格。两级压气机共包括约230万个网格节点,网格布置见表1,网格划分示意图如图1所示。

表1 各网格块的网格点分布Table 1 Grid point distribution of every grid block

图1 计算网格Fig.1 Computation grids

流场求解采用三维N-S方程求解程序Fine/Turbo,动静交界面采用混合平面模型。为了进一步提高收敛速度,采用多重网格方法和局部时间步长法。湍流模型选取SA一方程模型。边界条件压气机进口给定总压为448.12kPa,总温为463.2K,绝对进口气流角沿叶高分布由上一级静叶出气角计算出,在出口处考虑径向平衡方程给定中径处静压值,静压从440kPa逐步提高至650kPa,其中设计点静压为574kPa。端壁处选择绝热壁面及无滑移边界条件,动叶旋转边界给定转速为3000rpm。

2 叶栅拓扑法则

任一特定条件下的流动,流场流谱中总存在若干个奇点,反映各种流动现象的流场流谱就是由这些奇点按照一定的分布规律和组合规律构成的,他们是构成流面流谱的基本要素。奇点又主要有鞍点和结点两种类型,典型鞍点是闭式分离的起始点,一般在其下游会形成局部回流区;典型的结点有分离螺旋点和分离结点,它们是分离线的结束点,往往会在此处形成脱落涡结构。

王国璋[21]按分离线的特点将分离分为开式分离和闭式分离。开式分离指的是物面上的分离不是闭合的,其分离线不是一条从奇点(鞍点)起始的极限流线,而其分离线起点的位置也难以确定。闭式分离线对物面上游的极限流线是闭合的,它起始于鞍点,分离线两侧的极限流线分别来自上游和下游,在结构上具有禁区性的特点。

研究拓扑学中鞍点和结点的主要原因在于它们的总数之间存在着某种关系——拓扑规律。尽管某种流场拓扑结构和奇点总数随着冲角、马赫数或雷诺数的改变而变化,但是鞍点和结点总数之间总要满足拓扑规律[22]。

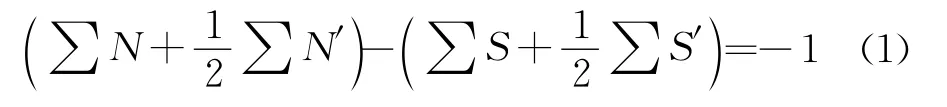

康顺[10]推导了适用于分析叶轮机械流谱的拓扑准则,对于在叶片-叶片截面内的流线的(半)鞍点和(半)结点总数满足:

式中∑N、∑S是截面内结点和鞍点总数,∑N′、∑S′是截面内半结点和半鞍点的总数。

3 流场结构及拓扑分析

为了全面了解两级压气机的内部流动规律,本文对不同工况下的流场结构进行讨论并进行拓扑分析。需要说明的是,数值模拟得到的两级压气机流谱图较多,不能逐一给出,本文在对所有流谱图进行对比的基础上,列举以下典型流谱进行分析。

3.1 第7级动叶叶片中部截面流谱

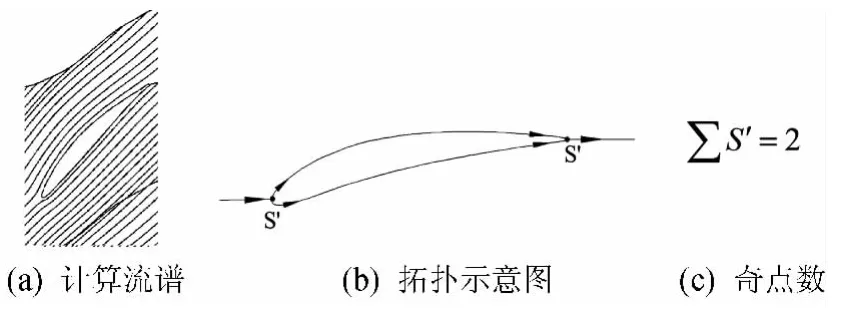

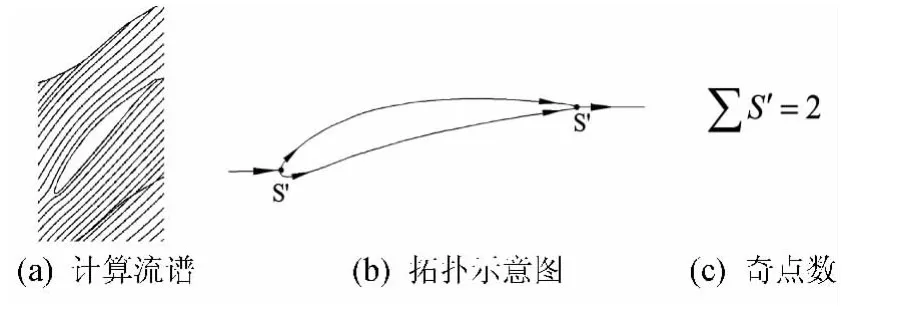

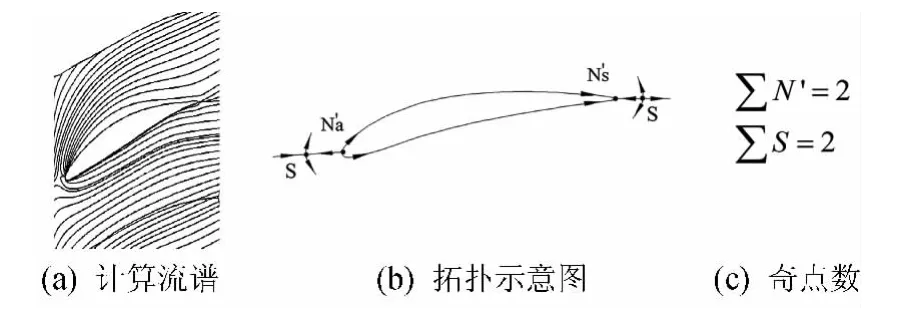

图2至图4分别给出了近阻塞工况、设计工况和近失速工况下第7级动叶叶展中部的计算流谱、流谱拓扑示意图和流谱的鞍结点数目关系。图2(a)至图4(a)分别为近阻塞工况(pb=440kPa)、设计工况(pb=574kPa)和近失速工况(pb=640kPa)的计算流谱;图2(b)至图4(b)是根据计算流谱,利用拓扑学的基本规律得到的流谱拓扑示意图;图2(c)至图4(c)则是流谱中的鞍结点数目关系。需要说明的是,本文给出的拓扑图仅是用于流场定性分析的示意图,其中各分离线及分离线上奇点的位置、范围并不符合实际比例,对于某些局部小的拓扑结构,为了显示方便,做了夸张和放大处理。

由图可知,在近阻塞工况,拓扑结构比较简单,由于没有明显的流动分离,只是在叶片前缘和尾缘位置分别有一个半鞍点S′,奇点(包括半奇点)总数为2;当背压提高到574kPa时,流谱的拓扑结构变化不大,只是来流冲角有所增加,奇点总数不变;当背压提高到640kPa时,一方面,来流冲角继续增加,另一方面,由于尾缘脱落涡的增强,在叶片尾缘出现了一个明显的脱落涡结构(在拓扑上用N表示),此时流谱中的奇点总数为5,可见流动变复杂了。

图2 近阻塞工况(pb=440kPa)Fig.2 Near chocked condition(Pb=440kPa)

图3 设计工况(pb=574kPa)Fig.3 Design condition(pb=574kPa)

图4 近失速工况(pb=640kPa)Fig.4 Near stall condition(pb=640kPa)

3.2 第8级动叶下端壁流谱

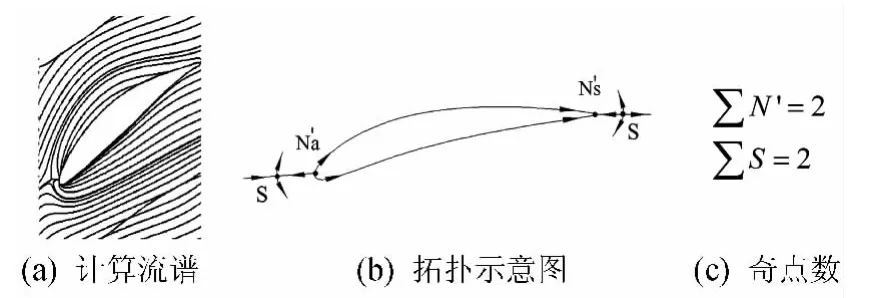

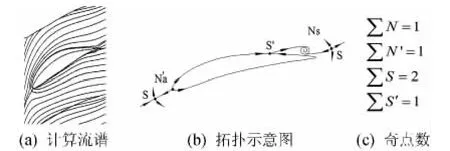

图5至图7分别给出了不同工况下第8级动叶下端壁的计算流谱、流谱拓扑示意图和流谱的鞍结点数目关系。

图5 近阻塞工况(pb=440kPa)Fig.5 Near chocked condition(pb=440kPa)

图6 设计工况(pb=574kPa)Fig.6 Design condition(pb=574kPa)

图7 近失速工况(pb=640kPa)Fig.7 Near stall condition(pb=640kPa)

由图可知在近阻塞工况,流谱的拓扑结构相对比较简单,最主要的拓扑结构为马蹄涡形成的前缘鞍点S和尾缘脱落涡形成的尾缘鞍点S,并分别在前缘与尾缘处形成两个半结点(N′),流谱中的奇点(包括半奇点)总数为4;当背压提高到574kPa时,流谱显示来流冲角有所增加,并且靠近尾缘处壁角涡有所增强,可以看到壁角涡形成的分离螺旋点N,此时奇点总数增加到5,这将使得端壁的流动复杂化。当背压继续提高到640kPa时,流谱变得更加复杂:一方面,来流冲角继续增加,另一方面,在叶片尾缘出现了一个明显的大尺度分离螺旋点N,并由此诱导一个小尺度分离螺旋点N,表明此处不断有附面层流体进入主流参与流动掺混,这将增加当地的二次流损失,此时流谱中的奇点总数为11。

3.3 第8级静叶上端壁流谱

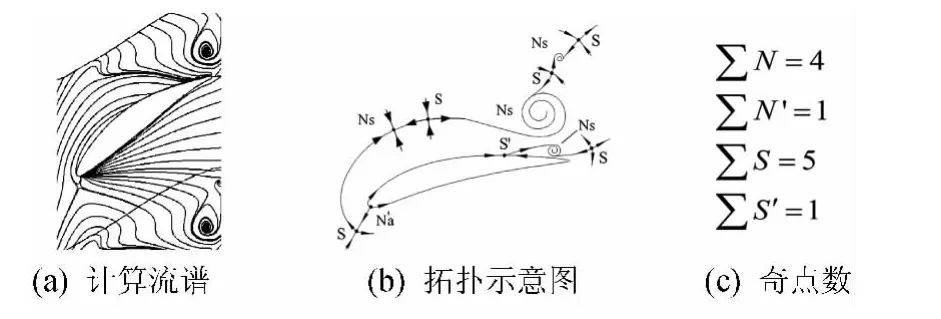

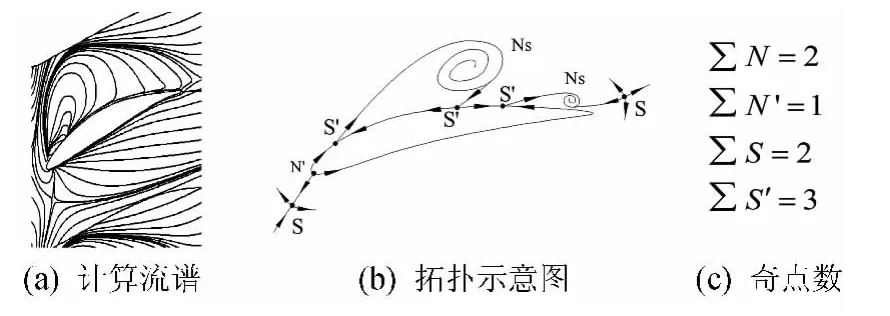

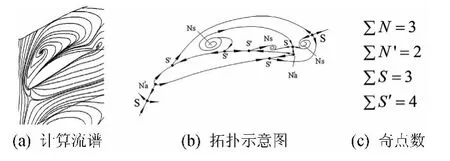

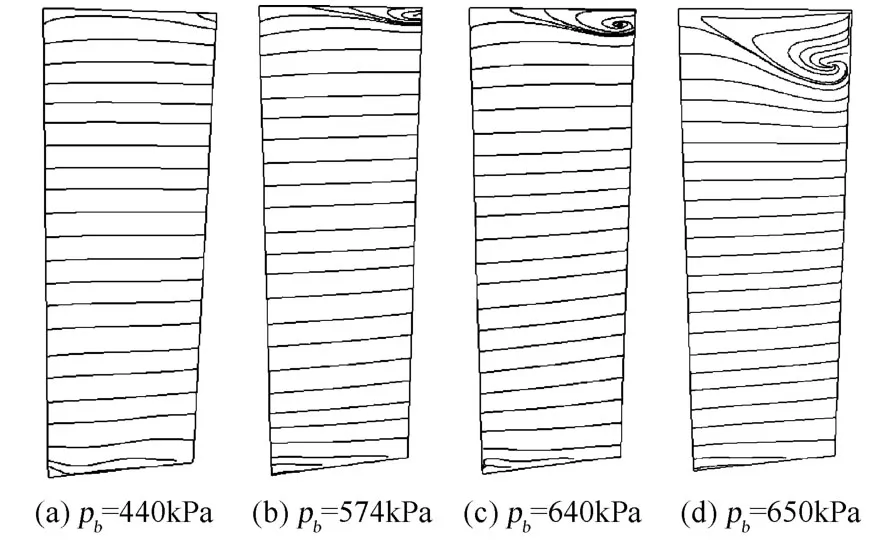

图8至图11分别给出了不同工况下第8级静叶的上端壁的计算流谱、流谱拓扑示意图和流谱的鞍结点数目关系。

在近阻塞工况,流谱的拓扑结构相对比较简单,最主要的拓扑结构为马蹄涡形成的前缘鞍点S和尾缘脱落涡形成的尾缘鞍点S,并分别在前缘与尾缘处形成两个半结点N′,流谱中的奇点(包括半奇点)总数为4;当背压提高到574kPa时,流谱显示来流冲角有所增加,并且靠近尾缘处壁角涡有所增强,可以看到壁角涡形成的螺旋点N,此时奇点总数增加到5。当背压继续提高到645kPa,甚至650kPa时,流谱变得更加复杂:一方面,来流冲角继续增加,另一方面,在叶片吸力面也开始出现大的分离区,由此诱导出一系列复杂的涡系结构,表明此时流动非常不稳定,端壁附面层流体不断进入主流区,这不仅会增加当地的二次流损失,还会引起流动的不稳定,此时流谱中的奇点总数明显增加,分别为8和12,作者判断此时压气机已进入失速状态。

图8 近阻塞工况(pb=440kPa)Fig.8 Near chocked condition(pb=440kPa)

图9 设计工况(pb=574kPa)Fig.9 Design condition(pb=574kPa)

图10 近失速工况(pb=640kPa)Fig.10 Near stall condition(pb=640kPa)

图11 近失速工况(pb=650kPa)Fig.11 Near stall condition(pb=650kPa)

从上述关于端壁和中间截面的拓扑结构简图可知,不同工况下的流谱均存在以下两个基本特征:1)随着压气机出口背压的提高,叶栅进口冲角不断增大,流谱趋于复杂,流谱中奇点(包括半鞍点、鞍点、半结点和结点)的数目明显增加。2)流场内(包括流场边界)的鞍、结点总数的数学关系保持不变,即所有情况均满足∑N+(1/2)∑N′-∑S-(1/2)∑S′=-1,这是符合拓扑法则的,这也说明背压(冲角)的变化不改变流场的Poincare指数。

3.4 第7级动叶吸力面流谱

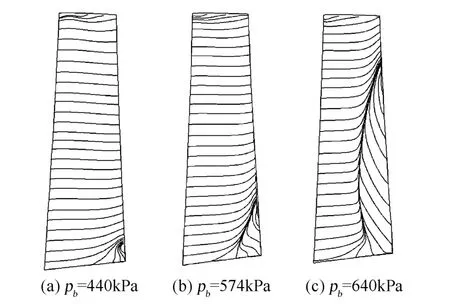

图12给出了第7级动叶的吸力面流谱。

图12 第7级动叶吸力面流谱Fig.12 Flow pattern on rotor7suction surface

由图可知,随着背压的提高,动叶吸力面上的流动分离逐渐增强,特别是当背压达到640kPa时,分离区已经发展到80%叶高位置。上述吸力面分离区发展规律为:当背压逐渐升高时,吸力面/端壁分离区快速的向中径发展,当靠近失速点时分离区的发展速度更快。在设计工况点时,上下端壁都产生了分离,若工况逐渐向失速点靠近时,两个分离区将有一个会快速扩大,相反另一个将缩小。

由前文知道,首先发生失速的地方在第8级静叶,第7级动叶不是首先发生旋转失速的地方,虽然在压气机发生失速时,动叶角区分离会增加,但它仅是失速发展过程中的流动现象,而不是失速发展的诱因。这同时也说明,与分离形态的变化相比,分离范围的变化对流动的影响较小。

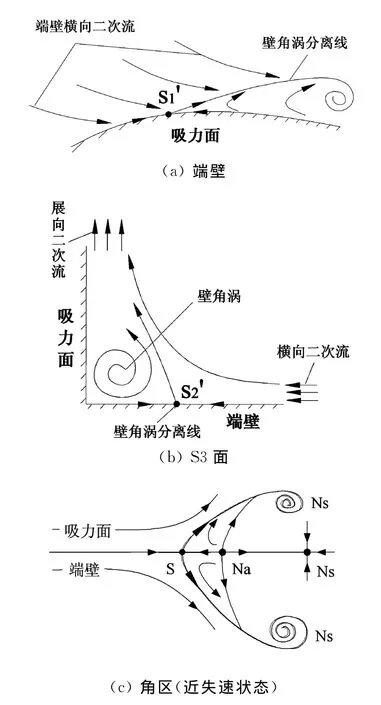

3.5 第8级静叶吸力面流谱

图13为不同工况下第8级静叶的吸力面流谱。由图可知,随着两级压气机出口背压的提高,流场逐渐向失速点靠近,吸力面在大部分叶高上保持了良好的流动特征,但位于上端壁角区的流谱逐渐变得复杂,表现为分离范围逐渐增加,同时分离形态也不断变化。最终形成了如图14所示的横跨上端壁和吸力面的角区闭式分离泡。

图13 第8级静叶吸力面流谱Fig.13 Flow pattern on rotor 8suction surface

通过拓扑分析可以得到吸力面角区流谱结构的变化规律:当压气机出口背压为440kPa时(近阻塞工况),角区流谱的拓扑结构为一条简单的起始于非奇点而终止于奇点的开式分离线,从分离线的起始形态看,为典型的正常点起始的开式分离。随着背压的提高,流场中逆压力梯度不断增强,分离线的起始位置不断移向上游。当分离线起始点移至某一上游位置时,该位置出现鞍点,分离线的起始状态转变为鞍-结点组合型,最终形成了鞍点起始的分离结构,在这个演变过程中,吸力面角区的分离形态也逐渐由开式分离向闭式分离过渡,并最终发展形成由分离面闭合的气泡,此时流动极不稳定,损失急剧增加,流场接近失速状态。此时若进一步提高背压,则角区分离泡继续扩大,其拓扑结构将更加复杂,拓扑图中奇点也会增加,压气机将发生旋转失速,因此,本文作者认为第8级静叶是最先发生失速的地方,而其角区分离形态的变化是压气机失速的诱因之一。图14给出了吸力面角区闭式分离泡形成的最终拓扑结构,由图可知,在分离形态变化的过程中,随着开式分离线发生位置的上移,分离线开始分岔,形成起始于鞍点的分离线的两个分支,同时分离线上各类奇点也不断增加。奇点的出现增加了流场结构的复杂性,尤其是鞍点的出现,必然伴随着一定的回流,并且在分离形态上表现为闭式分离的特征。

图14 近失速点的静叶吸力面角区分离结构示意图Fig.14 Corner separation on stator suction surface at near stall

虽然可以通过壁面流谱得到叶栅及端壁表面附近的流动特性,并且可以利用涡动力学和拓扑学的分析方法,获得整个三维流场的部分信息,从而定性的描述流场,尤其是流动分离的特征。然而,单纯的表面流场及其拓扑分析还不能提供流场的详尽解释,而且定性分析是远远不够的,为了获得栅内流动的全面信息,建立旋涡运动与流动损失的关系,还需要定量的考察流场其它参数的变化规律。

4 扩压叶栅内的几种典型旋涡结构

在压气机内部,流体是扩压流动,很容易发生分离,进而形成大量的旋涡,这提示我们能以旋涡运动为对象来建立物理模型。根据上述拓扑分析的结果,并结合流场的其它参数,可以获得压气机内几种典型旋涡结构的基本认识。

4.1 泄漏涡

叶顶间隙流动是指由于静叶或动叶的顶部与轮毂或机匣之间存在间隙,流体在压力面与吸力面压力差的作用下直接由压力面一侧流向吸力面一侧的流动现象。虽然间隙流不是本文的研究重点,但本文在计算时同时考虑了动叶间隙和静叶间隙的影响。由叶片吸力面流谱可知,间隙涡与端壁附面层和叶片表面附面层相互作用,分别在压力面和吸力面形成一条带状分离区。从分离区的起始位置和范围可以推断间隙涡出现在叶片前缘位置,并且在向下游发展过程中逐步减弱。对于本文的算例,在三种工况下,间隙涡的变化不大,尤其值得注意的是,当流场背压提高,压气机由近阻塞点向近失速点发展时,间隙涡不仅没有增强,而且强度甚至有所减弱。

创新教育主线是指课程教育培养与课外创新实践相结合的创新教育,以激发学生的创新热情,包括机械制造自动化技术、技能大赛、机械创新设计、大学生机械创新设计等。

4.2 马蹄涡

由端壁流谱可以清晰的看到马蹄涡的形成过程:来自上游的均匀流体受到叶片的阻滞作用,在叶片前缘附近形成鞍点,从鞍点开始,分别在压力面侧和吸力面侧形成马蹄涡的两个分支,在流道内向下游发展时,分别在端壁上留下两条分离线。需要指出的是,马蹄涡两个分支在端壁上形成的分离线并不明显,也比较短,这表明在扩压叶栅内马蹄涡的强度并不大,在逆压力梯度的作用下,逐渐耗散消失。

由端壁流谱图可知,随着背压的提高(流场向设计点和近失速点发展),流谱中比较明显的特征是前缘鞍点向叶片压力边移动,从而导致端壁处来流附面层的冲角增加,但总的说来,流场中马蹄涡的拓扑结构基本不变,因此作者认为在扩压叶栅内,马蹄涡对流场和压气机的总体性能影响不大。

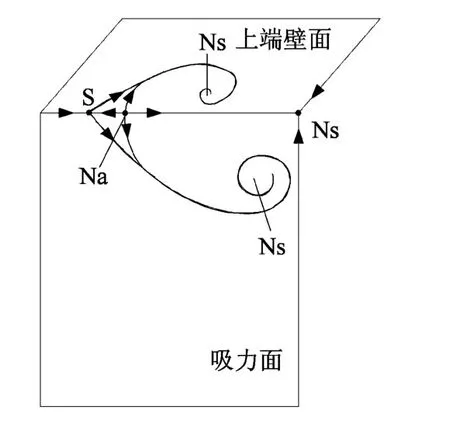

4.3 壁角涡

根据本文的算例和拓扑分析结果,作者认为壁角涡是端壁二次流的发展结果:在横向压力梯度作用下,端壁附面层在向下游发展的同时,也由压力面向吸力面发展,当遇到吸力面的阻滞作用,就会在角区“搓”出一个涡来。

图15(a、b)分别给出了端壁和S3面上壁角涡的拓扑结构示意图。由图可知,端壁横向二次流遇到吸力面并沿吸力面发展时,必然存在一个滞止的过程,在吸力面和端壁的交线位置形成一个鞍点S1′,此鞍点就是壁角涡的起始点,由拓扑分析可知,壁角涡具有局部闭式分离的特征,因此当其动量不足以抵抗流向逆压力梯度时,很容易发展为角区闭式分离泡,如图15(c)所示。需要说明的是,在扩压叶栅内,角区分离对叶栅气动性能具有重要影响,尤其是发生角区分离泡(闭式分离)时,叶栅气动性能会大大降低,因此在设计中应力求避免。

4.4 尾缘涡

在本文的研究中,将不同文献中提到的尾缘脱落涡和尾缘集中脱落涡均归为尾缘涡。

尾缘脱落涡是类似卡门涡街的一种对涡结构,在试验与计算的壁面流谱中很难分辨出它的分离线,说明其强度和尺度不大。由上述流谱图可知,在大部分工况下都没有看到尾缘脱落涡明显的拓扑结构,这说明其比较稳定,通常情况下对流场的影响不大。但当流场进入失速点的时候,尾缘脱落涡靠近吸力面侧一支的尺寸明显增加(图11),其分离点向叶栅上游发展,此时,如果进一步增加背压,则会发展成为吸力面脱落涡,造成更复杂的流动掺混和更大的二次流损失。

图15 壁角涡拓扑结构Fig.15 Topology of corner vortex

通过流谱的拓扑分析,可以得到集中脱落涡的发展过程。如图13和图14所示,集中脱落涡一般并不总是存在,而是随着背压的提高,流场所处的逆压力梯度不断增强,吸力面角区位置的分离线的起始形态逐渐由正常点起始,逐渐向鞍点起始过渡,并最终形成典型的鞍点-分离螺旋点的闭式分离结构,而分离螺旋点就是集中脱落涡的起始点。由此可知,集中脱落涡主要由吸力面附面层和端壁附面层的低能流体组成,它一经形成,便将大量低能流体带入主流区,并与尾缘脱落涡相互作用,是叶栅出口三维效应的主要诱因;同时集中脱落涡也是吸力面角区闭式分离形成的主要诱因。

4.5 通道涡

图16 第8级静叶出口截面流线Fig.16 Secondly flow pattern of stator8outlet section

5 结 论

本文对两级扩压叶栅的内部流场开展了详细的数值模拟,同时引入拓扑分析理论,从涡动力学的角度对不同工况下扩压叶栅内的流动分离和旋涡运动进行定性分析,得到以下结论:

(1)在压气机叶栅中,由于受逆压力梯度控制,不同工况下的流场结构变化较大,相应的壁面流谱的拓扑结构也有显著差别。对于端壁和中间截面流谱,随着背压的提高,流场中(包括流场边界)的奇点总数增加,流谱变得更加复杂。对于吸力面流谱,随着背压的提高,分离形态逐渐由开式分离向闭式分离转化,从而使得分离尺度和强度大大增加,并可能引起压气机失速。

(2)相比分离范围的变化,分离形态的变化对压气机性能的影响更显著。当流动向失速点靠近时,对于动叶栅,主要表现为分离范围的不断增加;对于静叶栅,不仅分离范围增加,而且分离形态也发生了变化,出现了较为复杂的鞍点结构。

(3)压气机叶栅中,主流区流体微团的旋度很小,同时通道涡在逆压力梯度控制下,一般为发散型涡核,无法将低能流体聚集为明显的涡核。因此,在压气机叶栅中,通道涡强度较弱,对整个流场特性不起主要作用,而尾缘涡对压气机性能具有重要影响。

[1]JI L C,WANG Y R,SHAO W W,et al.Unsteady design for turbomachinery under the guidance of edge-matching technology[J].JournalofEngineeringThermophysics,2008,29(10):1667-1672.(in Chinese)季路成,王延荣,邵卫卫,等.缘线匹配主导下的叶轮机非定常设计[J].工程热物理学报,2008,29(10):1667-1672.

[2]ZHENG X Q,ZHOU X B,ZHOU S.Investigation on a type of flow control to weaken unsteady separated flows by unsteady excitation in axial flow compressors[J].ASMEJournalofTurbo-machinery,2005,127(2):489-496.

[3]YUAN W,LU Y J,LI Q S.Separated vortex flow in turbomachinary[J].JournalofEngineeringThermophysics,2002,23(6):711-714.(in Chinese)袁巍,陆亚钧,李秋实.叶轮机械内的分离旋涡流动[J].工程热物理学报,2002,23(6):711-714.

[4]CHEN H S,TAN C Q.Review of investigation into internal flow of turbomachinery[J].ChineseJournalofMechanicalEngineering,2007,43(2):1-11.(in Chinese)陈海生,谭春青.叶轮机械内部流动研究进展[J].机械工程学报,2007,43(2):1-11.

[5]ZHANG H X,DENG X G.Analytic studies for three-dimensional steady separated flows and vortex motion[J].ACTAAerodynamicSinica,1992,10(1):8-12.(in Chinese)张涵信,邓小刚.三维定常分离流和涡运动的定性分析研究[J].空气动力学学报,1992,10(1):8-12.

[6]HAN W J,ZHONG J J,HUANG H Y,et al.Topological and vortex structure the flow field of the positively curved cascade with the tip clearance[J].ActaAerodynamicSinica,2004,17(2):141-145.(in Chinese)韩万金,钟兢军,黄洪雁,等.具有叶顶间隙的涡轮正弯叶栅流场的拓扑与旋涡结构[J].空气动力学学报,2004,17(2):141-145.

[7]GBADEBOS A,CUMPSTY N A.Three-dimensional separations in axial compressors[R].ASME Paper GT-2004-53617,2004.

[8]SPAKOVSZKY L.A criterion for axial compressor hub-corner stall[R].ASME Paper,GT-2006-91332,2006.

[9]HAN W J,YANG Q H.Topology and vortex structures of turbine cascade with different tip clearance[J].ChineseJournalof Aeronautics,2002,15(1):18-26.

[10]KANG S.Anapplication of topological analysis to studying the three-dimensional flow in cascades;part I-topological rules for skin-friction lines and section streamlines[J].AppliedMathematicsandMechanics,1990,11(5):489-495.

[11]KANG S,WANG Z Q.Anapplication of topological method to analysing the three-dimensional flow in cascades;partⅡ-topological analysis on the vector field patterns of skin-frictions and section streamlines[J].AppliedMathematicsandMechanics,1990,11(12):1119-1127.

[12]ZHOU X,HAN W J.A review of vortex model development for rectangular turbine cascades[J].JournalofAerospace Power,2001(3):199-204.(in Chinese)周逊,韩万今.涡轮矩形叶栅中旋涡模型的进展回顾[J].航空动力学报,2001(3):199-204.

[13]ZHONG J J,SU J X,WANG Z Q.Analysis of topological and secondary flow structure in compressor cascade[J].Journalof EngineeringThermophysics,1998,19(1):40-44.(in Chinese)钟兢军,苏杰先,王仲奇.压气机叶栅壁面拓扑和二次流结构分析[J].工程热物理学报,1998,19(1):40-44.

[14]SALVAGE J W.Investigation of secondary flow-behaviour and end wall boundary layer development through compressor cascades[R].Von Karman Institute for Fluid Dynamics,Technical Note 107,June,1974.

[15]INOUE M,KUROUMARU M.Three-dimensional structure and decay of vortices behind an axial flow rotation blade row[J].ASMEJ.ofEng.forGasTurbineandPower,1984,106:159-173.

[16]JOSLYNH D,DRING R P.Axial compressor stator aerodymamics[J].ASMEJournalofEngineeringforGasTurbines andPower,1985,107:485-493.

[17]KANG S.Investigation of thethree dimensional flow within a compressor cascade with and without tip clearance[D].[PhD thesis].Dept.of Fluid Mechanics,Vrije Universiteit Brussel,1993.

[18]TANG Y P,CHEN M Z,CHEN F.Experimental investigation on vortical type flow in compressor cascades[J].Journalof AerospacePower,1990,5(2):103-112.(in Chinese)唐燕平,陈懋章,陈芳.扩压叶栅中的旋涡运动[J].航空动力学报,1990,5(2):103-112.

[19]ZHANG H L.Study on the aerodynamics mechanism of flow separation and flow control in the compressor cascades[D].[PhD thesis].Harbin:Harbin Institute of Technology,2007:102-105.(in Chinese)张华良.采用叶片弯/掠及附面层抽吸控制扩压叶栅内涡结构的研究[D].[博士学位论文].哈尔滨工业大学,2007:102-105.

[20]ZHANG Y J,WANG H S,XU J Z.Research on topology and vortex structure in diffuser cascades[J].JournalofChinese Science,VolE:TechnologyScience,2009,39(5):1016-1025.(in Chinese)张永军,王会社,徐建中.扩压叶栅中拓扑和旋涡结构的研究[J].中国科学,E辑:技术科学,2009,39(5):1016-1025.

[21]WANG K C.Separation patterns of boundary layer over an inclined body of revolution[J].AIAAJournal,1972,10(1):1044-1050.

[22]ZHANG H X.Structure analysis of flow separation and vortex motion[M].Beijing:National Defense Industry Press.2005:17-25.(in Chinese)张涵信.分离流与旋涡运动的结构分析[M].北京:国防工业出版社.2005:17-25.