印制板技术的最近动向

2014-11-05蔡积庆

蔡积庆 译

(江苏 南京 210018)

1 前言

电子设备的ICT和IT化潮流,正在渗透到从社会投资结构直至个人生活的广泛领域中,其性能日益进步。支持ICT和IT的高度化是对电子设备高度化的贡献。

电子设备是以LSI为中心连接许多电子元件而制造的。这些电子元件实现了以LSI为中心的高密度化,连接这些电子元件的是PCB。电子设备中没有PCB的设备是没有的,PCB的高度化支持着电子设备的高度化潮流。本文就最近的PCB技术动向加以介绍。

2 印制板(PCB)

构成PCB的材料是由导体和绝缘体组成的单纯板,这种板有刚性板和挠性板之分,根据设备灵活运用。为了电气上的超高速信号传输,要求高度的特殊绝缘材料。由于电子元件的小型化和高集成化而要求高精度的高密度微细线路,由于无铅化而提高了焊接温度,由于高功率元件而需要耐热性和散热性。这些特性要求还造成了材料选择和工艺构筑上的矛盾,虽然实现这些特性要求存在很大的困难,但是由于广大技术人员的智慧,还是实现了满足特性要求的PCB。

3 高密度化倾向

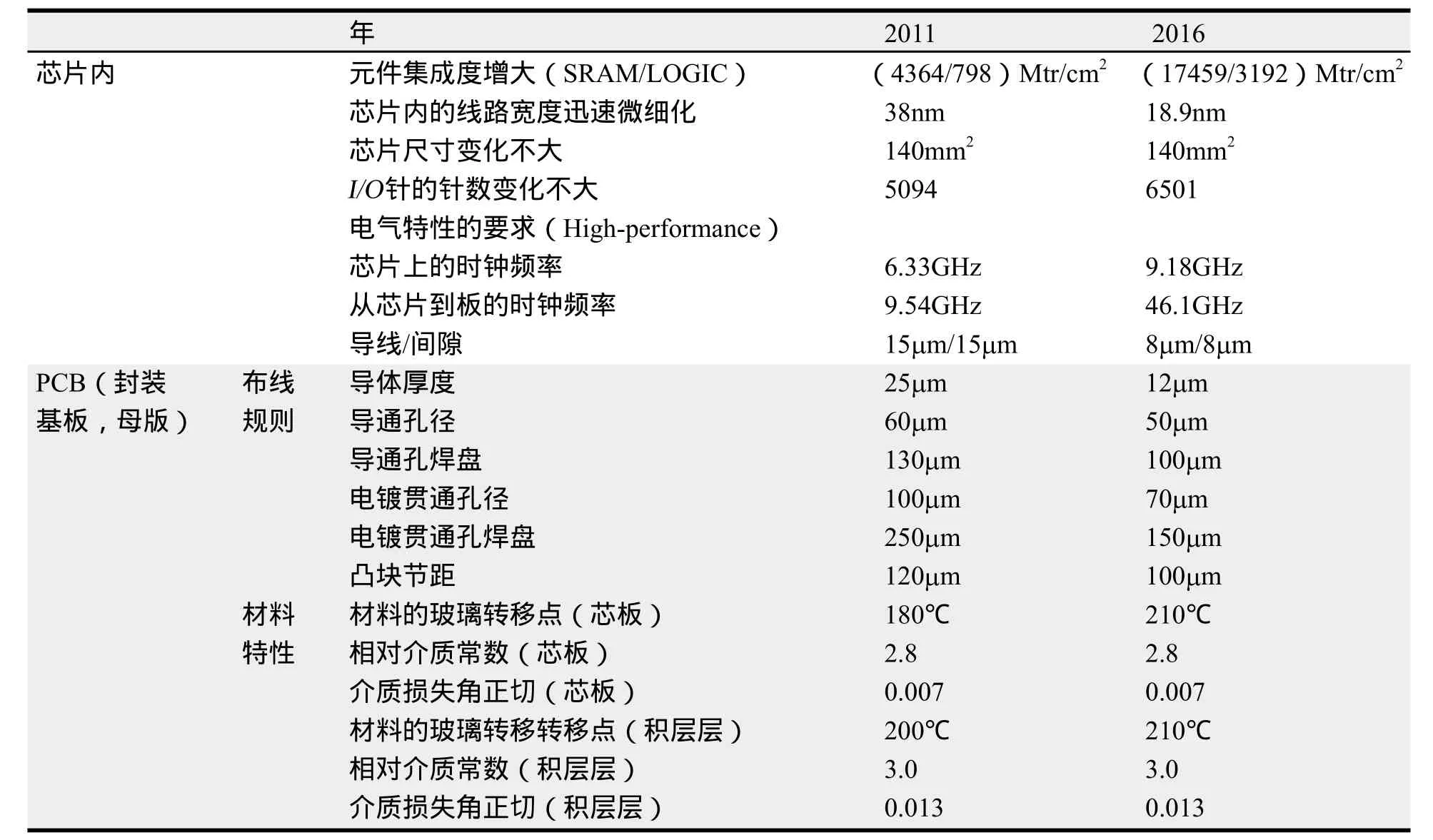

安装的元件对PCB影响很大,而LSI的变化对PCB的影响更大。表1表示了ITRS2010版(2011版未发表)的半导体芯片的路线图和及其产生的PCB的变化。到PCB上的时钟频率在2016年假定为46.1 GHz。芯片上的晶体管搭载数飞跃的增加,I/O数虽有增加,但是芯片尺寸几乎没有变化,因此I/O的密度将会增大而要求微细线路化。

半导体芯片的这些动向将会影响到PCB的封装基板和母版的布线规则。如表1所示,各方面都在致力于微信线路化。

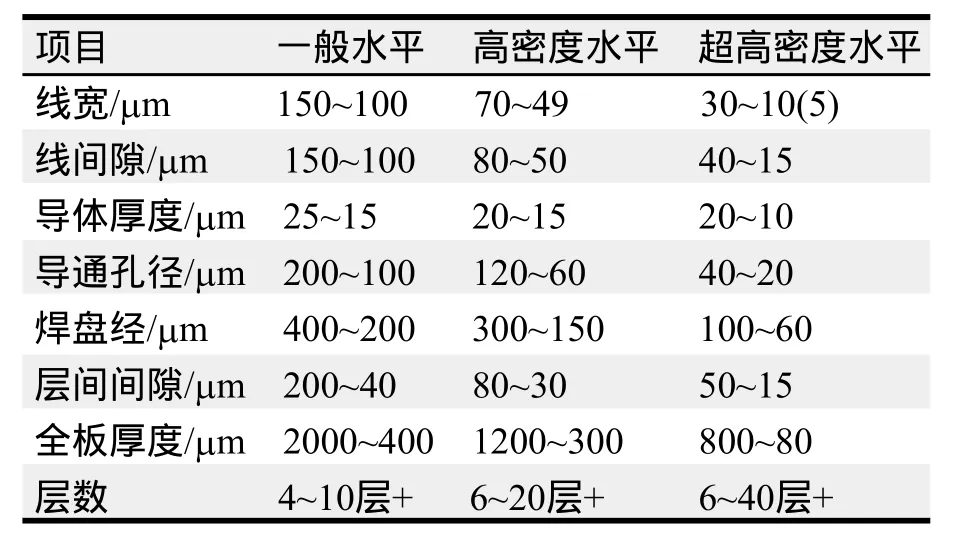

表2表示了PCB的布线规则的变化,希望导通孔径和导通孔焊盘更小一些。

表1 ITRS2010版中半导体和PCB的动向

表2 PCB布线规的变化

最近的功率系PCB中希望高电压和大电流的模组,这种PCB需要特别的考虑,功率系PCB上组装了高速控制系统,因此也日益需要微细线路的PCB。

4 PCB的电气特性

PCB要求电气特性,机械特性,化学特性和安装性等诸多特性,其中电气特性至关重要。PCB上传输的信号逐步高频化,已达十几GHz级,尤其矩形波脉冲,因为是由数倍以上的高谐波构成,因此必须忠实地传输这种频率。下面介绍所要求的各种电气特性。

4.1 特性阻抗

特性阻抗式(1)表示。

式中,R——电阻,

G——电导,

L——电感,

C——电容,

W——2πf。

高速传输中特性阻抗的整合及其精度至关重要。

4.2 趋肤效应

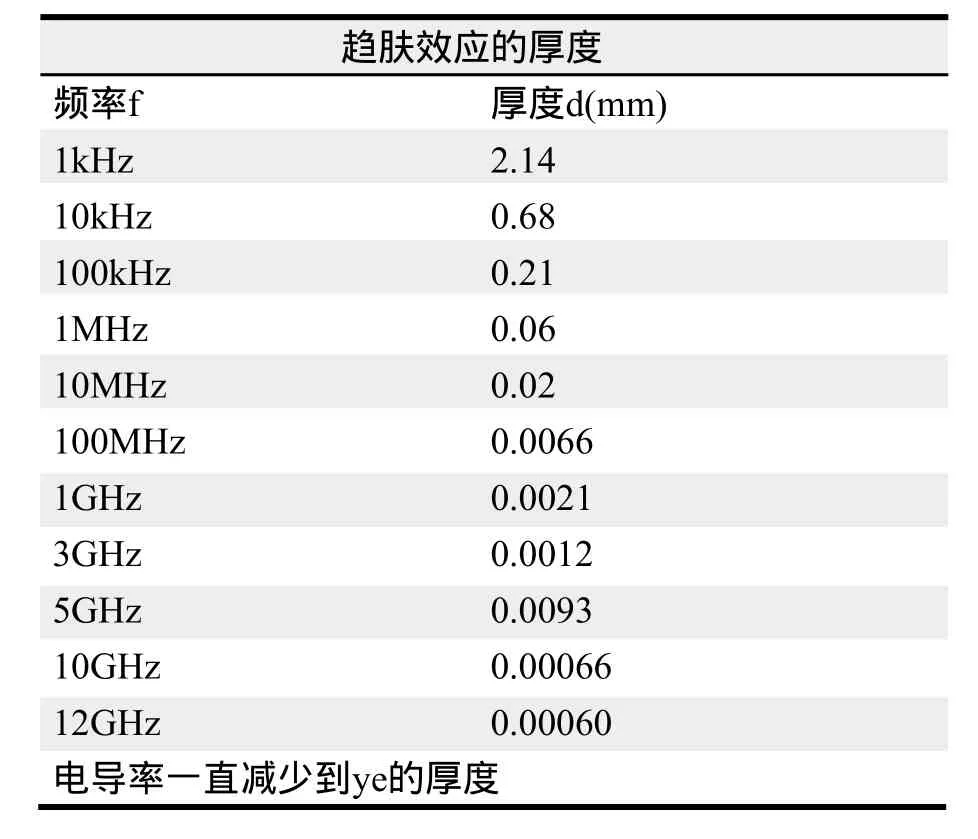

如果信号变成高频,那么信号电流主要流过导体的表面。表3表示频率与厚度(d)的函数关系,以下式(2)表示。

式中,d——趋肤效应的厚度,

D——导电率,

M——导磁率。

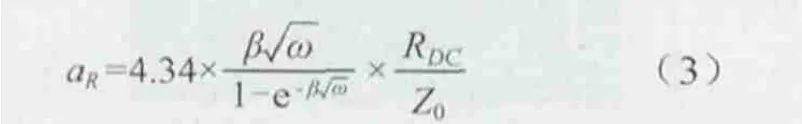

考虑到趋肤效应的导体损失式(3)表示,b为常数。

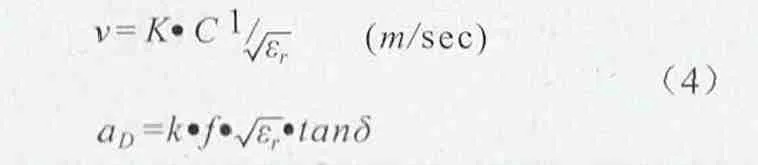

信号的传输速度依存于基板材料,传输速度(V)与介质损失(ad)的关系式(4)表示。由此可见低介质常数和低介质损失角正切的材料至关重要。

这些特性都必须与机械特性和安装特性相整合,为了实现PCB的这些特性,绝缘材料的改善和高度的生产技术是必不可少的。

表3 信号频率与导体厚度

5 PCB的构造及其工艺

为了实现PCB的高密度化和高度的特性,现在的PCB大多数是多层板。多层板的制造工艺以长时间的贯通孔电镀法为主流,即使现在,也是使用广泛的工艺。

然而以进一步高密度化为目标,从1991年致力于积层多层板的开发,现在积层板已经广泛普及。

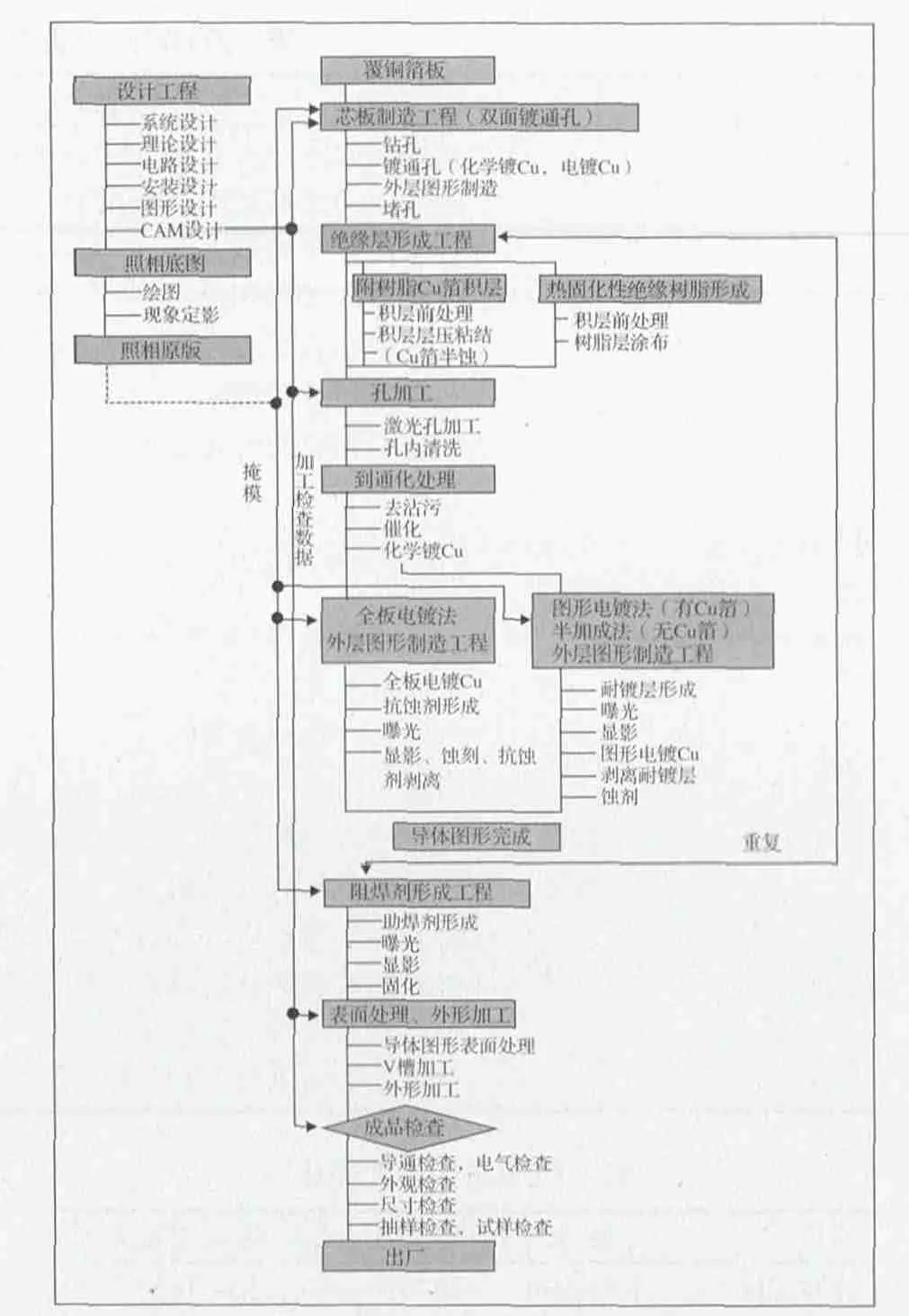

5.1 基本的积层板

图1表示了最基本的积层板的构造。图2表示了积层板的制造工艺。大多数工艺与贯通孔电镀工艺同等,但是绝缘材料和微细孔加工的孔加工法有所不同。

图1 基本的积层构造的PCB

图2 基本的积层板的制造工艺

这种基本的构造使用芯板作为积层层的支持体。因为这种芯板的厚度大而劣化传输特性,因此越来越需要无芯(Core Less)基板。

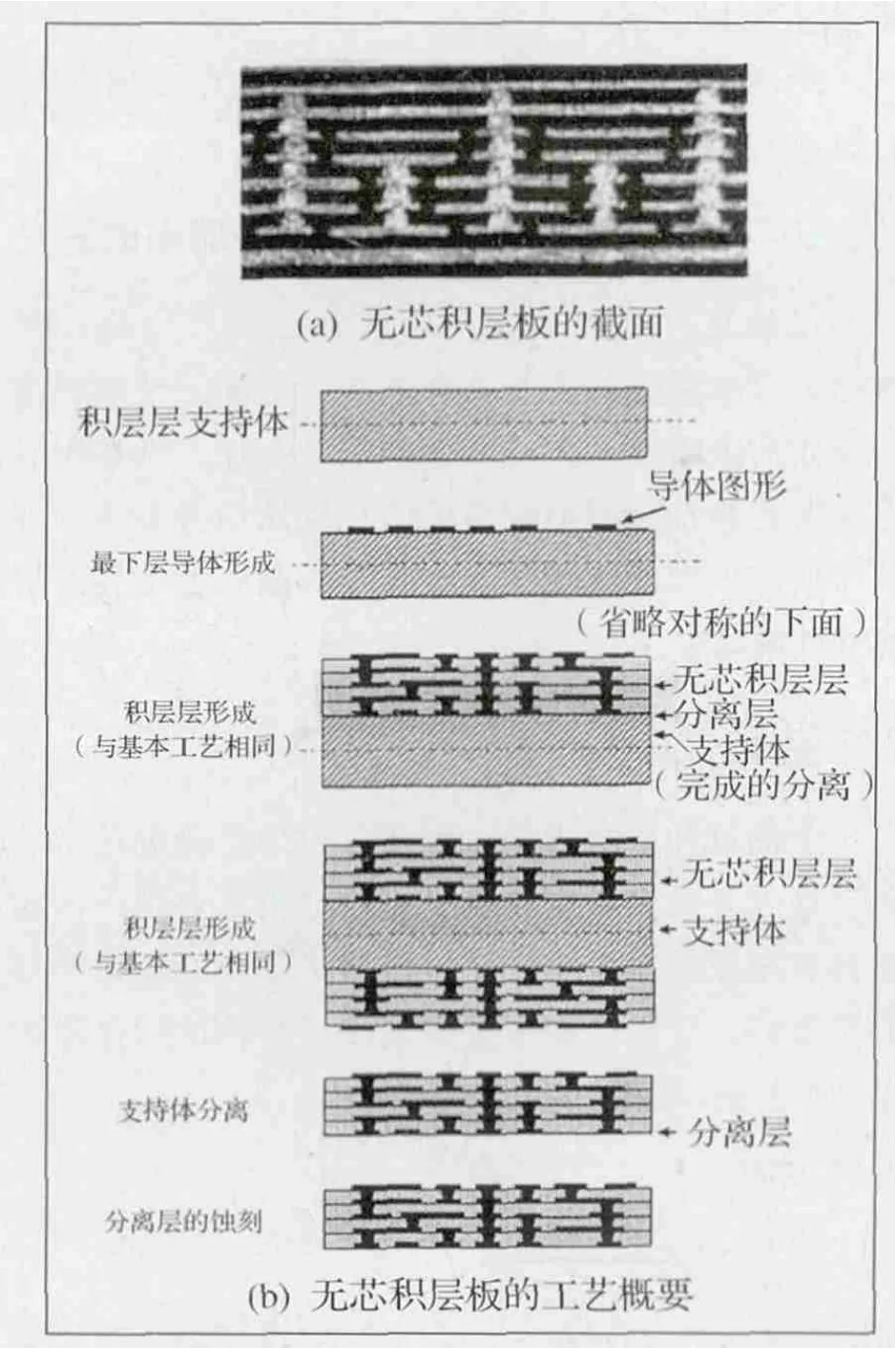

5.2 无芯积层板

无芯积层板的特征在于可以制造省略芯层的薄型积层板。由于电源和地线层上的信号可以最短距离的直接连接,所以它具有大幅度提高电气特性的优点。贡献高性能化的同时,由于层数减少而可以降低成本。但是由于发生翘曲的问题,所以必须确保刚性和改善封装组装工程,以便适合于高端芯片。

为了制造无芯积层板,需要增强机械强度小的积层层材料。现在已经提出了下面的若干方法。

5.2.1 使用薄样纸覆铜箔板的积层板

图3表示了使用薄样纸(日本的一种高级薄纸)覆铜箔板的积层板。厚度0.1 mm左右的薄样纸覆铜箔板用作芯板,在它的两面使用薄样纸半固化片和铜箔,积层层压粘结,激光钻孔和图2所示的其它工艺制造成无芯积层板。由于它含有玻璃布,因此可以保持积层板本身的强度。但是由于需要蚀刻铜箔,在微细线路制造中存在着高精度方面的限制。

图3 使用薄样纸覆铜箔板的积层板

5.2.2 使用薄膜状积层材料的积层板

为了制造商惊喜图形而使用薄膜状的积层用绝缘材料。因为这种材料薄、机械强度小,所以难以处理。图4表示无芯积层板例,图4(a)表示无芯积层板的截面,图4(b)表示无芯积层板的制造工艺概要。主要工艺与基本的积层板工艺基本相同,制造过程中需要支持体,完成以后把支持体分离。使用时也需要增强板等。

图4 无芯积层板制造例

5.2.3 使用ABF绝缘树脂的无芯积层板

日本新光电气工业(株)正在强化对电气性能提高或者封装的薄型化作出贡献的无芯积层板。

该公司的基板材料使用ABF绝缘树脂,构造全积层层(All Build-up Layer)。现在接受订货的最大层数达到10~12层,以5~6层板为主流。其它还有使用加入玻璃布的FR-4等绝缘材料生产的无芯层板。今后的目标是开发降低热膨胀系数(CTE)的产品。还提出了导通孔径从现在的70~80mm缩小到50mm的开发方案。

其它还开发了以导电胶代替镀层进行导通孔链接的积层板的许多方法,已经实用化。

6 积层法中的开发技术

6.1 全板电镀法和图形电镀法、半加成法

多层板制造工艺中的Z方向链接和外层图形形成法是全板电镀法和图形电镀法。由于全板电镀法的工程合理化而广泛普及。但是需要高精细图形的PCB中,正在使用使铜箔减薄的图形电镀法。图5表示全板电镀法和图形电镀法的比较。图形电镀法的高精度取决于耐镀层的精度和蚀刻植晶层所产生的图形精度。在图形电镀法中不使用铜箔的是半加成法(SAP),安装半导体芯片的封装基板大多数采用半加成法。还有使用与树脂基板容易粘结的2 mm左右的极薄铜箔,这种方法称为MSAP(改良半加成工艺),实际上是使用铜箔的图形电镀法。这种图形电镀法的半加成法中要求植晶层没有侧蚀的高精度蚀刻。

图5 全板电镀法和图形电镀法的比较

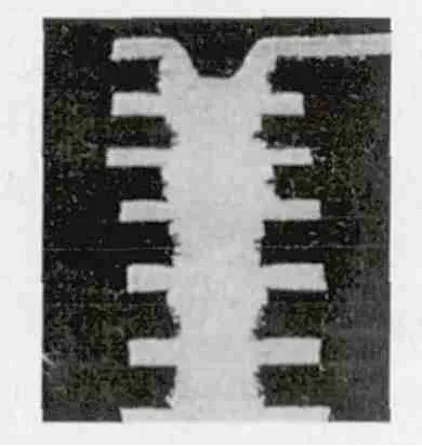

6.2 镀层填充导通孔法

多层板中需要许多的层间连接,即使在积层法中也要求许多的层间连接。图6表示了多叠层连接的方法。图6(a)表示的传统敷形(Conformal)的导通孔电镀中采用交错式连接。图6(b)表示了导通孔内填充镀层,再在其上方堆叠连接的方法,希望线路的高密度化和电气特性的改善。已经进行了最佳电镀液的添加剂开发,并且已经实用化,添加剂的稳定控制对于导通孔填充电镀至关重要。由于填充导通孔的普及,使得微细线路的形成成为可能,如图7所示。

图6 多叠层连接的方法

图7 利用积层法的高密度安装例

6.3 利用平滑面的粘结

绝缘基板上的导体由于信号的高频化而使趋肤效应越发显著,因此利用平滑面的粘结对于特性提高至关重要。

6.3.1 导体(铜箔)上的树脂粘结

覆铜箔板是熔融的树脂粘结在导体铜箔上而形成的。即使在多层板的内层中也是熔融的树脂粘结在导体铜的图形上而形成的。为了提高树脂与导体铜的粘结力,都要进行导体表面的粗化。然而由于信号的高速化和高频化而要求平滑面的粘结,因此要去开发低粗面化的处理法或者平滑面的处理法,以便提高信号传输性能。

6.3.2 树脂面上化学镀铜层的析出

平滑的树脂表面上难以析出附着性良好的化学镀铜层。为此下面介绍了旨在改善树脂面上化学镀铜层析出的开发事例。

(1)采用紫外线或者臭氧等改质树脂表面。

(2)利用聚酰亚胺的化学活性基的生成以提高镀层附着性的方法。

利用聚酰亚胺的改质的化学镀法

(3)在树脂内分散纳米粒子,再使粒子溶解而形成微细凹凸的方法。

(4)采用具有金属俘获层的等离子体进行处理(微粒子界面)的方法。

(5)采用卟啉(Porphyin)骨格涂覆与镀层具有亲和性的涂层的方法。

(6)在树脂表面上形成加入填料的聚酰亚胺的膜以便提高亲和性的方法。

(7)树脂表面上形成薄膜的活性基以便获得与化学镀铜层的亲和性的方法。

(8)利用含有S、N的分子简介合剂处理以提高镀层附着性的方法。

上述的开发事例已有一部分应用于产品中,今后的目标是致力于大规模的实用化。

6.3.3 开纤玻璃布与适应激光的玻璃布的开发

虽然这种处理从十几年前就已经实用化,但是由于日本采用独特的处理方法,提高了玻璃纤维与树脂的附着性,大幅度改善了钻孔加工性和绝缘性。尤其是在使用覆铜箔板的积层法的普及中,开发了要求玻璃纤维均匀分布且适应激光加工性的极薄开纤玻璃布。

7 结语

上面以积成法为中心概述了PCB的最近技术动向。技术开发中最重要的是要制造出适合用户需要的具有充分可靠性的产品。因此可靠性的技术开发非常重要,对于企业来说,确保可靠性的制造体制也是重要的。

[1]高木. よくゎかゐプリソト配线板のできゐまで,日刊工业新闻社.2011,P54.

[2]高木. よくゎかゐプリソト配线板のできゐまで,日刊工业新闻社.2011,P222

[3]高木. よくゎかゐプリソト配线板のできゐまで,日刊工业新闻社.2011,P243.

[4]高木. よくゎかゐプリソト配线板のできゐまで,日刊工业新闻社.2011,P238.

[5]高木. よくゎかゐプリソト配线板のできゐまで,日刊工业新闻社.2011,P240.

[6]清田, 井上, 田代, 渡边, 本间. UV照射前处理としこ用ぃた工ポキシ系树脂ヘのメタラィゼーション, 第22回工レクトロニクス实装学会演讲大会演讲论文集, 18C-07,2008.

[7]青木智美, 赤松谦佑, 绳船秀美, 柳本フォトリソグテフィーぢょび博表面改质にょゐボリィミド树脂表面ヘの微细铜回路形成, マィクロ工レクトロニクスシンボジゥム予稿集, 2006.

[8]君塚.树脂の表面改质にょゐめつさ密着性向上のためのアプローチ, SURTECH & Coating Japan 2006.04.

[9]ハリマ化成. 同社力タロゲ.

[10]富士フイルム. 同社力タロゲ.

[11]S.Shi. T.Wei, Z,Liu,W. Liu, B. Lita C.Rhodine and W.Kuhr. MolecularM odificationo f PCB Substrates for Fine Line PatterningP, roc.MAP. Conference 2008,2A 1-4, Fukuoka, Japan,2008.

[12]宫协, 道协, 工藤, 松野. 森ボリィミドフィルム上ヘの直接ヌタライジンゲ法によゐ两面フレキシブルプリント配线板の开登, MES2012予稿,2A1-4,2012.

[13]高木. ょくわかゐプリント配线板のでさゐさで,日刊工业新闻社, 2011,236.

[14]高木清. 最近のプリント配线板技术の重力向,Vol.29, No.3,2013.

[15]半导体产业新闻[N]. 2013,1,6.