半加成工艺:溅镀作为种子层在FR-4的初步研究

2014-11-05陈华丽辜小谨

陈华丽 辜小谨

(汕头超声印制板公司,广东 汕头 515065)

1 引言

半加成法,有在非导体的裸基材上形成导体种子层(Seed Layer)的方法。关于在基材上种子层的形成方式除了薄铜箔外,还增加了:沉厚铜、极薄铜箔(铜载体超薄铜箔,厚度为3 μm、1 μm)、涂覆了Primer的铜箔、溅镀。

溅镀具有无污染、多用途、附着性好等优点,几乎在任何材料均可析镀上;且与基板的附着强度高,是一般蒸镀膜的10倍以上。目前随着线路的细化,溅镀凭着其与基材有着良好的附着力,也逐步应用到PCB行业中。

目前溅镀的具体应用有:(1)在PI材料上形成种子层;(2)用于SOP载板的制作。在硬质FR-4基材形成种子层的研究还未见,本文对此进行了初步的探索。

在FR-4基材上形成良好的种子层是半加成工艺得以实施的第一步,为此必须保证溅镀层与基材间有牢固的结合力。研究的结果表明:在高Tg(HTg)FR-4的基材上,采用不同的溅镀方式得到的种子层对最终的结合力有很大的影响。

由于溅镀设备的限制,只进行表面溅镀的研究,孔内的溅镀没有进行。

2 溅镀工艺

溅镀工艺是将欲镀材料(如钯材料)置于阴极,而基板置于阳极。在真空溅镀舱中,注入氩气,电极加数千伏的直流电。氩气受到外来能量的激发,其电子从基态跳跃到较高能阶的轨道,成为离子状态(Ar+),即氩气处于受激态。由于阴极电位差,氩离子会加速向阴极表面飞去。当氩离子与钯材表面(Target)发生碰撞时,钯材表面的原子被撞击出来,由于在真空中,钯原子会直接到达基板(Substrate),从而沉积在基材上。以下是溅镀时的示意图(图1)。

图1 溅镀示意图

3 实验流程设计

3.1 实验流程

HTg FR-4板料准备(铜箔H/H)—→切板(120 mm×100 mm)—→定量蚀刻(把双面铜箔蚀刻干净)—→溅镀—→表面(酸洗+微蚀)处理—→电镀加厚至30 μm→图形转移—→ 蚀刻—→剥离强度测试(按照IPC-TM-650 2.4.8)

3.2 溅镀的条件

条件1:在HTg FR-4基材上,先溅镀一层镍作为过渡层金属,再溅镀一层铜;

条件2:在HTg FR-4基材上,先溅镀一层镍,再溅镀一层铜,再镀一铜层;

条件3:与条件2不同的是镀铜的条件。

(备注:此处的溅镀由复旦大学材料科学系协助完成)

4 实验结果分析

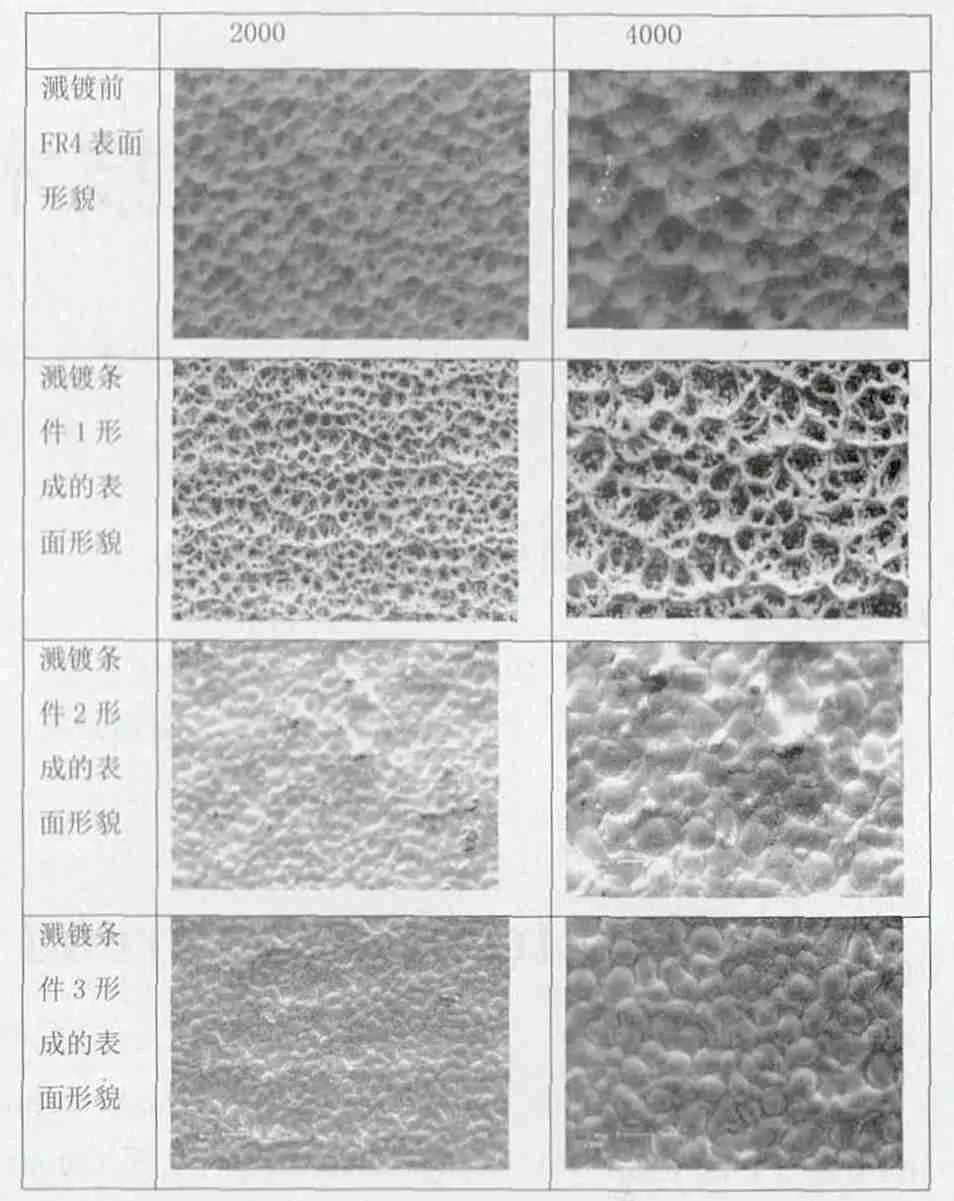

4.1 不同表面形貌的分析

实验结论:从表面形貌分析可以看出:溅镀条件1形成的溅镀层并不能完全覆盖住FR4基材面,而溅镀条件2和溅镀条件3形成的溅镀层则完全覆盖了基材面。

4.2 蚀刻后的实验板

蚀刻后的线路如图2所示:

图2 线路图

4.3 剥离强度测试

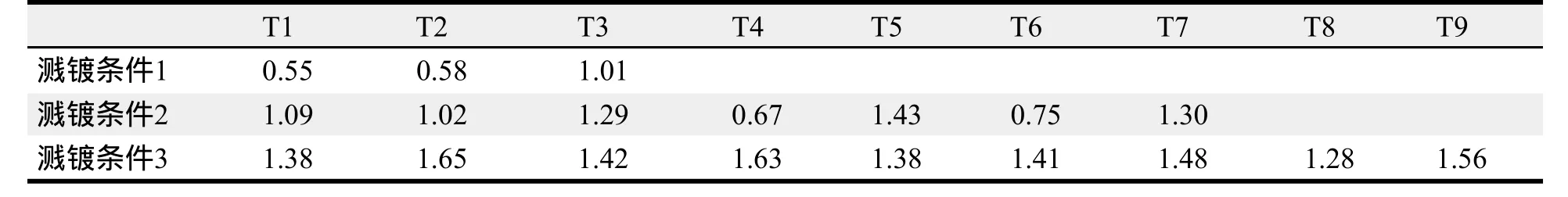

3种溅镀条件的线路剥离强度测试,如表1和图3所示。

表1 线路剥离强度测试表单位:N/mm

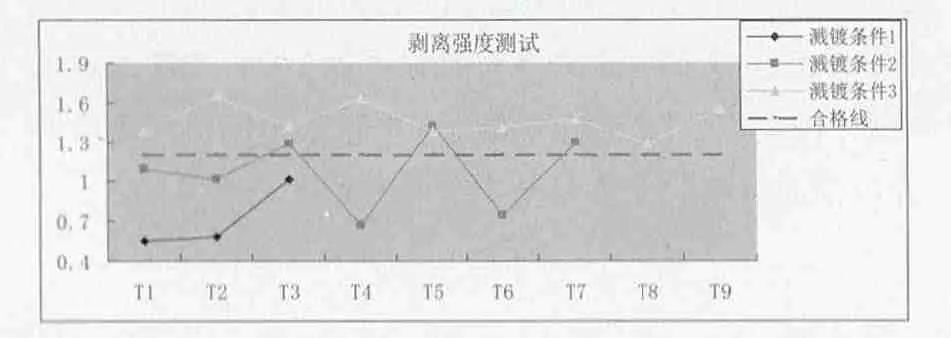

图3

从以上的对比可以得出:溅镀条件3形成的种子层结合力最好,剥离强度>1.2 N/mm,甚至有些达到了1.6 N/mm,远远超出了IPC要求的1.2 N/mm。

而溅镀条件2形成的种子层结合力出现了波动,这说明溅镀后补加电镀铜处理工艺也相当重要,这是保证形成种子层关键的因子之一。

而溅镀条件1,即溅镀后没有电镀铜的结合力相当差,这说明这层薄的溅镀层还是无法满足PCB板所要求的结合力。

5 实验结论

从理论上讲,尽管溅镀与基材可以形成良好的结合力,但并不意味着只要有溅镀就能够满足PCB板所要求的结合力。在FR4等硬质基材上,如何获取一层致密的和结合力良好的溅镀层,是溅镀运用于MSAP工艺的首要条件。

而实验证明,当采用适当的溅镀方式后,PCB板可以获得优异的结合力;剥离强度>1.2 N/mm,有些实验板甚至达到了1.6 N/mm。