化学镍金生产中的问题探讨

2014-11-05张彦峰代凤双张刚强

张彦峰 代凤双 张刚强

(洛阳伟信电子科技有限公司,河南 洛阳 471000)

1 前言

化学镍金又叫无电镍浸金(ENIG)或化学沉金。它是通过钯的催化作用,在铜面还原沉积上化学镍层,然后再通过置换反应沉积上一层薄金的表面处理工艺。这种工艺具有平整度高、接触电阻低、耐磨性、散热性好等很多优点,使其兼可焊接、接触导通性与可散热等多种功能于一身,已在印制板行业得到了广泛应用。

我公司化学镍金生产线于2012年10月下旬投产试生产,至2013年4月初,半年时间内,由于没有生产经验,以及订单少,设备配置原因等很大因素,导致问题层出不穷,工艺一直不能稳定,给生产和工艺人员造成了很大的压力和困惑,尤其是产品质量和交期得不到保证,客户屡屡投诉,给公司带来了很大的负面影响。试生产期间,工艺人员始终跟产负责,做了大量的对比验证试验,最终使工艺控制、设备配置与生产管理等主要因素完美匹配,保证了化学镍金生产的正常进行,品质的稳定,赢得了客户的好评。

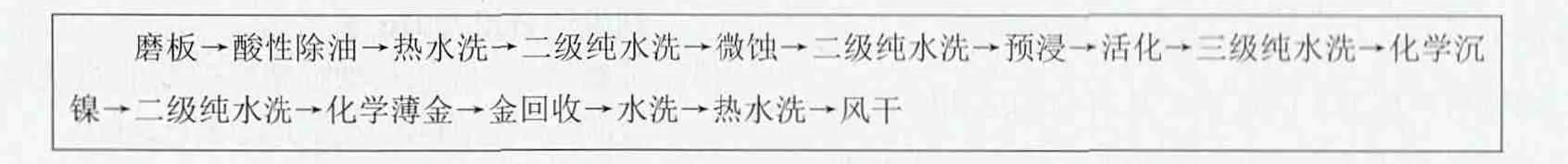

图1 化学镍金制程工艺流程

2 工艺简介

我公司化学镍金生产的工艺流程如图1所示,工艺参数如表1所示。

表1 化学镍金制程工艺参数

3 渗镀现象及改善措施

3.1 渗镀现象

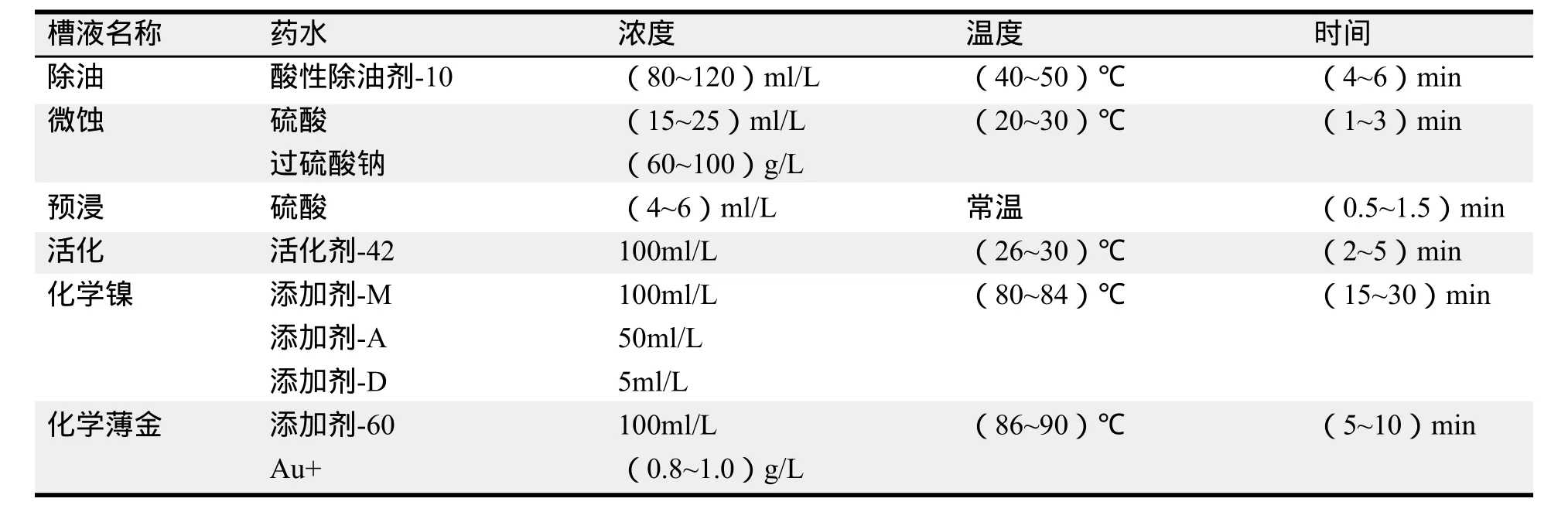

在投产之初,出现过线条及表贴间,因渗镀导致的短路情况,显微镜下观察,如图2(a)所示,故障率为0.08%,造成了品质隐患。在确认蚀刻工序没有不良品转交至化学镍金工序的情况下,确定为化学镍金工序造成的渗镀。

图2

3.2 原因分析

发生渗镀的根源是沉镍反应时就发生渗镀,其原因主要有:

(1)活化温度过高,或时间过长,活化液浓度异常等;

(2)活化后水洗不良,或纯水质量不合格,导致板面及线条间残留有正常浓度的活化液,致使沉镍反应在此部位发生,导致渗镀。

3.3 改善措施

虽然渗镀故障比例很低,但仍反应出化学镍金制程存在的故障隐患。针对渗镀故障,主要从以下两个方面考虑,做了工艺改良:

(1)缩短活化时间和降低活化温度,将活化时间控制在3 min ~ 4 min,温度控制在28 ℃ ~ 32 ℃。在开启加温时,必须同时开启循环过滤,避免局部过热,造成活化液分解及槽体变形;

(2)增强活化后水洗,由两级纯水洗增加到三级纯水洗。活化后的水洗非常重要,是降低活化液夹带的重要措施之一;纯水的电导率应合格,并要适当开启鼓气,充分清洗基材及阻焊表面的活化液,避免活化液在此部位的残留,引起沉镍反应发生,造成渗镀,引起短路。

经过以上调整后,再也没有出现过渗镀现象,正常的显微照片如图2(b)中所示。

4 漏镀现象及改善措施

4.1 漏镀现象

漏镀是需要沉积镍金的印制板铜层表面没有沉积上镍金的现象。生产中出现的漏镀主要是一个Pad位漏镀,与其相连的Pad位也发生漏镀。表现为沉镍过程中,观察漏镀Pad位露铜或者镍层灰暗,无光泽。

4.2 原因分析

漏镀的成因在于镍缸活性不能满足Pad位的反应势能,导致沉镍化学反应中途停止,或者根本未沉积金属镍。

影响镍缸活性的主要因素有:温度、PH值、镍含量、还原剂含量等因素。温度在工艺范围内的情况下,化验镍含量和还原剂含量,发现发生漏镀情况时,镍含量和还原剂含量是标准值的50%~60%,pH值也低于工艺规定。

分析造成沉镍溶液含量低、pH值过低的原因。我公司的沉镍槽为不锈钢内壁,并带有电极保护装置。倒槽时发现,不锈钢内壁已均匀沉积上一层镍薄膜,鼓气和循环管壁上有很多的镍颗粒,由此可见,化学镍溶液在槽体的沉积,沉镍反应不能正常进行是发生漏镀故障的罪魁祸首。在对镍槽进行硝槽处理(20%~40%的硝酸浸泡6~8小时)后可除去。重新开缸生产后没有漏镀情况发生,但生产超过约40小时后,槽体便又沉积了一层镍薄膜,给正常生产带来了极大的危害和不便。

4.3 改善措施

考虑到我公司化学镍金板主要为单双面板,且为不连续生产,溶液的工作时间不固定,镍槽发生分解的频率很高,既造成了生产的不稳定,又造成了药水的浪费。所以,结合我公司的生产实际,将沉镍槽由原来的不锈钢槽材质改为耐高温PP材质。更换槽体后,槽体没有再出现沉积的镍薄膜和颗粒,保证了镍含量pH值等工艺条件的稳定,再未发生漏镀故障。

5 金层粗糙现象及改善措施

5.1 金层粗糙现象

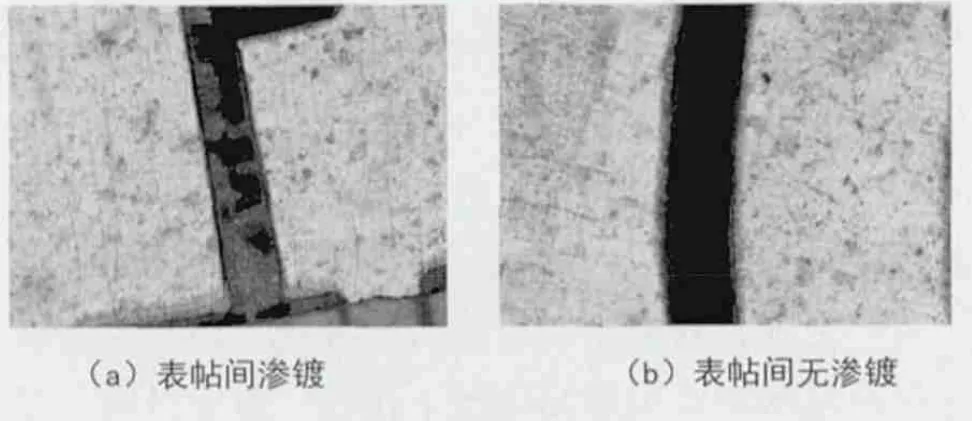

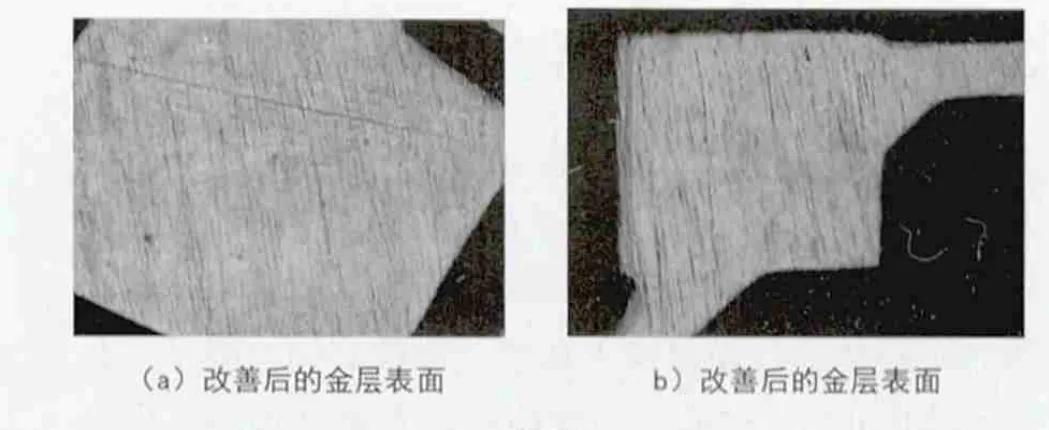

我公司之前生产的双面化金板,经常出现金层粗糙,色泽不一致现象,如图3(a)、3(b)所示。此种成品板达不到客户的外观要求,造成了很高的报废率。

图3

5.2 原因分析

通过对比试验,发现只有经过电镀的双面板有发花现象,显微镜下观察,金层发花处,板面粗糙度大,但镍金层与铜基体结合力良好。对比沉镍金前后板面的粗糙度发现,板面的粗糙度差异在沉镍金之前就已经存在,在沉完镍金后被放大,由此就可确定,金层粗糙的是由于电镀铜层的粗糙引起的,只要改善镀铜层表面状态即可。

5.3 改善措施

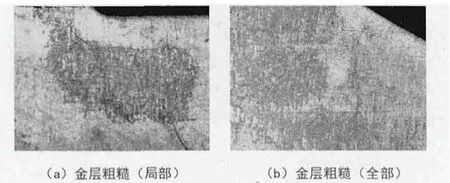

经过对比试验,确定了电镀铜时光亮剂的控制失调,使得镀铜层的表面平整度、光亮度有差异,最终造成了沉金的表面差异。经过调整镀铜光亮剂的控制量后,明显改善了镀铜层的表面状态,最终沉镍金后,金层外观平整光亮,如图4(a)、4(b)所示,完全满足了客户的要求。

图4

6 结论

(1)通过对渗镀、漏镀故障的处理,使我们深刻认识到,化学镍金生产对工艺参数控制和设备匹配性的特殊要求,要比电镀铜锡严格的多,必须引起足够的重视,选择合适的设备配置和工艺参数。

(2)通过对金层发花故障的处理,我们对涉及化金产品的所有工序都进行了排查,对比试验,最终查找出故障的根源,改进了生产管理中的疏漏环节,使化金板生产流程更加完善。

(3)化学镍金技术在印制板领域的应用,在药水技术方面已很成熟,但作为一种无铅环保的表面处理手段,化学镍金生产的工艺范围都在一个较窄的控制范围,是一个对设备,工艺及管理要求极高的流程,只有严格的生产管控,才能保证稳定的品质,赢得客户的满意度。

[1]联宜鑫电子科技化学镍金工艺资料.

[2]林金堵, 龚永林. 现代印制电路基础[M]. p228-242.

[3]肖云顺.化学沉镍金工艺稳定性研究—化金工艺稳定性研究课题总结[J]. 印制电路信息, 2009,4:43-45, 52-55, 69.