Ca1.98MgSiO5荧光粉的粒径控制及发光性能

2014-10-30刘娇娜肖林久张凤军王亦庆

刘娇娜, 肖林久, 王 刚, 张凤军, 王亦庆

(1.沈阳化工大学辽宁省稀土化学及应用重点实验室,辽宁沈阳 110142;2.鞍山腾鳌污水处理有限公司,辽宁沈阳 114225;3.辽宁电力通讯工程公司,辽宁沈阳 110010)

荧光材料是一种精细化工产品,它是众多无机粉体材料中的一种,因优异发光性能而得到广泛应用.这种材料对粉体晶粒的形貌有特殊要求,如粒径大小、粒径分布、颗粒形状,颗粒表面状况及分散性等.控制荧光粉的均匀程度、粒径大小一直是发光材料领域研究的热点.严纯华等[1-2]用水热法制备了YBO3:Eu3+通过调节水热罐中NH4Ac溶液的浓度来有效控制颗粒形貌,与未控制形貌的材料相比,红橙比得到了提高.马明星等[3]采用共沉淀法合成蓝色荧光粉BaAl2Si2O8:Eu2+,发现加入H3BO3可使合成的BaAl2Si2O8:Eu2+蓝色荧光粉颗粒呈现类球形,其粒径分布均匀,粒度较小.对于颗粒尺寸与其发光效率的关系,不同研究者得到了不同的结果.J.S.Yoo等[4]认为荧光粉的粒径越大发光效率越高 .K.Ohno[5]在研究 Y3Al5O12:Tb3+的发光效率时认为,荧光材料粉体粒径减小时荧光粉表面的“惰性层”占的比重加大,导致荧光粉的发光效率下降.M.Okumura等[6]认为当荧光粉的粉体粒径小于1 nm时,激活剂扩散距离小,粒径对荧光粉的发光效率影响较小.T.Gacoin等[7]关于纳米晶体氧化物发光性能的尺寸效应研究,发现纳米晶体YVO4/Eu的发光效率不及普通晶体.张瑞西等[8]研究YAG:Ce3+荧光粉粒度与LED匹配性,发现当粒度控制在很窄范围内时,封装后的LED才能达到较好的发光效果.综上所述,在荧光粉的制备过程中,控制荧光粉的粒径分布十分重要.本文利用溶胶-凝胶法制备了Ca1.98MgSiO5荧光粉.考察荧光粉制备过程中,表面活性剂和预烧温度对荧光粉晶型、粒径分布范围及发光性能的影响.

1 实验部分

1.1 Ca1.98MgSiO5样品的制备

按化学计量比称取一定质量的Ca(NO3)2·4H2O和碱式碳酸镁,加入蒸馏水使其溶解,并配置成水溶液;称取一定量的Eu2O3并将其与硝酸反应,生成Eu(NO3)3并配置成溶液;将上述溶液混合均匀后,加入柠檬酸溶液使之充分溶解,其中柠檬酸用量为金属阳离子的2倍.上述溶液溶解后加入一定量的正硅酸乙酯和乙醇,混合均匀.将盛有混合均匀溶液的烧杯置于80℃恒温水浴中,随着水分的蒸发溶液逐渐形成凝胶,将凝胶置于180℃鼓风干燥箱中进行干燥处理,形成蓬松的干凝胶;将干凝胶研磨后放入马弗炉中进行预烧,得到前躯体粉末;将前驱体粉末再置于管式炉中,在1 100℃下晶化1.5 h,同时通入还原气体(H2/N2),得到样品[9].

1.2 样品表征

使用德国产Bruker-D-8型X射线衍射仪(XRD)进行结构表征,仪器条件:Cukα λ=1.540 56 nm;电压40 kV;电流40 mA,步长设置为0.02°.采用 Malvern Zetasizer Nano ZS型激光粒度分析仪以H2O为分散介质对预烧之后得到的粉体以及最后晶化后所得的样品粒径进行分析.使用日本Hitachi公司的F-4600荧光光谱仪对其发光性能进行表征,电压700 V,狭缝宽度2.5 nm,扫描速度1 200 nm/min.

2 结果与讨论

2.1 表面活性剂对Ca1.98MgSiO5:荧光粉的影响

2.1.1 表面活性剂对样品晶型的影响

前躯体制备过程中,样品在600℃预烧1.5 h,1 100℃晶化1.5 h.未添加表面活性剂及分别添加质量分数4%的CTAB和三乙醇胺对样品晶型的影响如图1所示.

图1 添加不同表面活性剂Ca1.98MgSiO5:荧光粉XRD图谱Fig.1 X-Ray pattern of Ca1.98MgSiO5:

由图1可知,添加表面活性剂与否并未影响Ca1.98MgSiO5:荧光粉的晶型,即其特征衍射峰的位置和相对峰强度并未发生变化.对其制备过程分析可知,由于表面活性剂是在湿凝胶阶段加入的,在预烧阶段已将表面活性剂除掉,因此未影响样品的晶型.

2.1.2 表面活性剂对样品粒径的影响

为考察表面活性剂对Ca1.98MgSiO5:荧光粉粒径分布范围的影响,对加入质量分数4%的CTAB和三乙醇胺以及未加表面活性剂的Ca1.98MgSiO5:的荧光粉进行粒径分布范围测试,结果如图2所示.

图2 表面活性剂对粒径分布范围的影响Fig.2 Influence of size distribution by the surfactant

由图2可以看出:添加表面活性剂的样品比未添加表面活性剂样品的粒径分布范围窄、粒径更小.而添加CTAB和三乙醇胺对荧光粉粒径大小及粒径分布范围近似,其中三乙醇胺的粒径分布范围更窄,说明表面活性剂的添加可有效改善荧光粉的粒径,不同表面活性剂的作用稍有差别.由于表面活性剂分子存在非极性的亲油基团和极性的亲水基团,在成胶过程中,非离子表面活性剂的一端吸附于粒子表面,另一端伸向溶液中,从而形成空间位阻,阻止粒子的靠近;而离子型表面活性剂除了可以形成空间位阻外,还会在溶液中发生电离,其一端与溶液中带异种电荷的粒子相吸引,另一端伸向溶液中,在溶液中会形成双电层,粒子相互之间产生静电斥力作用,使粒子稳定[10].同时在预烧过程中表面活性剂会分解成气体放出,也有利于形成松散的、无硬团聚的粉体.

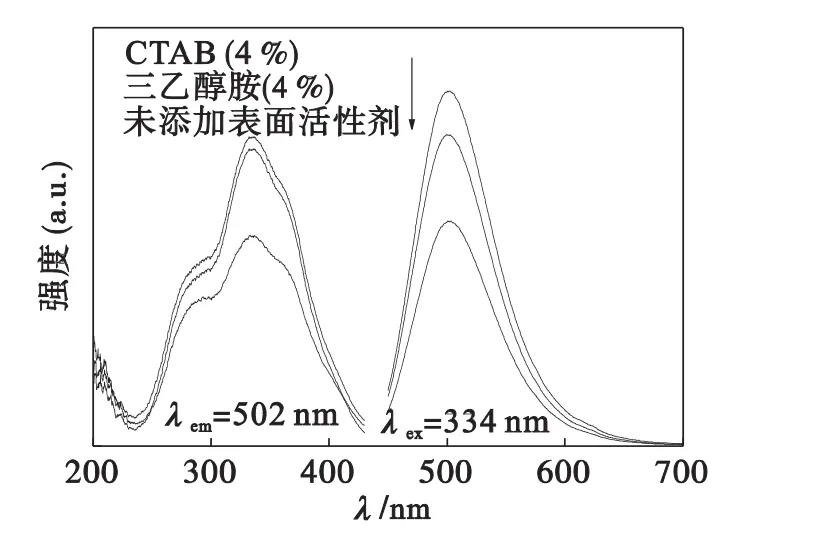

2.1.3 表面活性剂对样品发光性能的影响

添加表面活性剂对荧光粉发光性能的影响如图3所示.由图3可见,添加表面活性剂的Ca1.98MgSiO5:荧光粉发光强度比未添加表面活性剂的发光强度增强近一倍.并且添加质量分数均为4%的CTAB和三乙醇胺两种表面活性剂的Ca1.98MgSiO5:荧光粉的发光强度相差无几.与图2结合可以看到,添加质量分数为4%的CTAB和三乙醇胺两种表面活性剂的Ca1.98MgSiO5:荧光粉粒径分布亦相差无几.说明在不同表面活性剂的作用下,荧光粉颗粒能够更好地分散,从而达到粒径可控,并且不影响荧光粉的晶型及发光强度.荧光粉的粒径范围及均匀程度与发光强度密切相关(L.E.Shea等[11]认为荧光材料的发光效率与其晶粒大小有关).添加表面活性剂增强了荧光粉的发光强度,是由于荧光粉粒径分布均匀,减小了由于粒径大小不同引起的光的散射,使荧光粉发光强度增强[12-14].

图3 表面活性剂对粉体发光强度的影响Fig.3 Influence of powder luminous intensity by the surfactant

2.2 预烧温度对Ca1.98MgSiO5:荧光粉的影响

2.2.1 不同预烧温度对样品晶型的影响

在Ca1.98MgSiO5:荧光粉制备过程中,通过改变预烧温度考察预烧温度对晶型的影响.添加质量分数4%CTAB的前驱体,预烧温度400~800℃,预烧1.5 h,1 100℃晶化1.5 h制备荧光粉样品,在不同预烧温度下样品的XRD图谱如图4所示.由图4可看出:当预烧温度为400℃时,已形成Ca1.98MgSiO5晶形,但有较多杂相存在;当预烧温度为500℃和600℃时仍有少量杂相存在;当预烧温度为700℃时晶形发育完整,形成较好的Ca1.98MgSiO5晶形;当温度继续升高到800℃时,衍射峰位置没有发生变化,但结晶度有所提高.

图4 不同预烧温度Ca1.98MgSiO5:荧光粉XRD图谱Fig.4 XRD patterns of Ca1.98MgSiO5:phosphor at different calcination temperatures

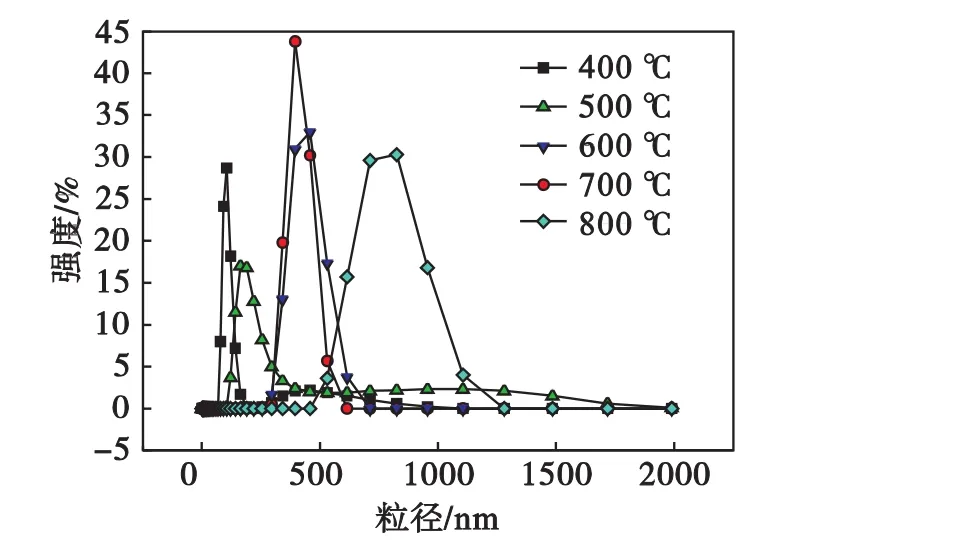

2.2.2 预烧温度对样品粒径的影响

在Ca1.98MgSiO5:荧光粉的制备过程中,通过改变预烧温度,考察预烧温度对粒径的影响.添加质量分数4%的CTAB前驱体,预烧温度400~800℃,预烧1.5 h,1 100℃晶化1.5 h制备的Ca1.98MgSiO5:样品,各样品的粒径分布及平均直径测试结果如图5、图6所示.

图5 预烧温度制备Ca1.98MgSiO5:荧光粉的粒径分布图Fig.5 The particle size distribution of Ca1.98MgSiO5: of phosphor at different presintering temperature

图6 预烧温度对Ca1.98MgSiO5:荧光粉的粒径的影响Fig.6 The influence of presintering temperature on the Ca1.98MgSiO5:phosphor particle size

由图5可以看出:预烧温度在400℃和500℃时,粒径分布范围较宽,且分布在两个区域,说明粒径大小不均匀.预烧温度为600℃时,粒径分布较为集中,主要分布在一个区域.当预烧温度为700℃时,粒径分布范围最窄、最集中.预烧温度达到800℃,粒径分布范围变宽.由图5可知:预烧温度为700℃时晶形发育已较完整,此时,粉体粒径大小受晶粒尺度影响较小[15].当预烧温度为800℃时,粉体粒径反而增大,说明此时粉体已发生团聚.在荧光粉制备过程中加入表面活性剂,柠檬酸等物质,需在预烧阶段将其除去,预烧温度过低不能使柠檬酸、表面活性剂去除.而预烧温度过高,在除掉柠檬酸、表面活性剂等的同时,使粉体团聚,从而影响粉体的粒径.

2.2.3 预烧温度对样品发光性能的影响

在Ca1.98MgSiO5:荧光粉的制备过程中,通过改变预烧温度,考察预烧温度对样品发光性能的影响.添加质量分数4%的CTAB的前驱体,预烧温度在400~800℃,预烧1.5 h,1 100℃晶化1.5 h制备的样品,不同预烧温度下制备的荧光粉的发光性能如图7、图8所示.

由图7和图8可以看出:随着预烧温度升高Ca1.98MgSiO5:荧光粉的发光强度逐渐增强.预烧温度在400℃和500℃时,粒径大小不均,光散射现象较严重,样品发光较弱.随预烧温度的升高,粒径大小逐渐均匀,粉体发光强度逐渐增强.当预烧温度达到800℃时,粒径分布范围变宽,平均粒径在1 000 nm左右,荧光粉发光强度增强,与理想的荧光材料粉体应具有适当的粒度(1 ~3 μm)一致[16].

图7 不同预烧温度Ca1.98MgSiO5:荧光粉激发光谱Fig.7 The excitation spectrum of Ca1.98MgSiO5: phosphor at different presintering temperature

图8 不同预烧温度Ca1.98MgSiO5:荧光粉发射光谱Fig.8 The emission spectrum of Ca1.98MgSiO5: phosphor at different presintering temperature

3 结论

采用溶胶-凝胶法制备Ca1.98MgSiO5:荧光粉.通过溶液中分别加入表面活性剂CTAB、N(CH2CH2OH)3(质量分数均为4%),发现加入少量的表面活性剂不会改变荧光粉Ca1.98MgSiO5:的晶型,但加入表面活性剂后,粉体粒径分布范围变窄及粒径减小,同时增强了荧光粉的发光强度.当粉体的粒径在800 nm以下时,粉体发光强度主要取决于粉体的均匀程度.当粉体的粒径大于800 nm时,粉体的发光强度主要由粉体的粒径大小决定.在一定范围内粉体的发光强度与粉体的均匀程度有关,同时粉体的发光强度还与粉体的粒径大小有关.

[1] Jiang Xiao-Cheng,Sun Ling-Dong,Yan Chun-Hua.Ordered Nanosheet-based YBO3:Eu3+Assemblies:Synthesis and Tunable Luminescent Properties[J].J.Phys.Chem.B,2004,108(11):3387.

[2] Feng Wei,Sun Ling-Dong,Zhang Ya-Wen,et al.Synthesis and Assembly of Rare Earth Nanostructures Directed by the Principle of Coordination Chemistry in Solution-based Process[J].Coordin.Chem.Rev.,2010,254(9/10):1038-1053.

[3] 马明星,朱达川,涂铭旌.H3BO3对 BaAl2Si2O8:Eu2+蓝色荧光粉物相组成和发光特性的影响[J].物理学报,2009,58(9):6512-6517.

[4] Yoo J S,Lee J D.The Effects of Particle Size and Surface Recombination Rate on the Brightness of Low-voltage Phosphor[J].Journal of Applied Physics,1997,81(6):2810-2813.

[5] Katsutoshi Ohno,Tomohiko Abe.The Synthesis and Particle Growth Mechanism of Bright Green Phosphor YAG:Tb[J].J.Electrochem.Soc,1994,141(5):1252-1254.

[6] Okumura M,Tmatani M,Albessard A K,et al.Luminescence Properties of Rare Earth Io-doped Monoclinic Yttrium Sesquioxide[J].Jpn.I.Appl.Phys,1997,36:629-632.

[7] Mialon G,Tu¨rkcan S,Alexandrou A,et al.New Insights into Size Effects in Luminescent Oxide Nanocrystals[J].J.Phys.Chem.C,2009,113:18699.

[8] 张瑞西,王海波,林海凤,等.YAG:Ce3+发光粉的粒度与 LED 匹配性[J].发光学报,2009,30(6):782-785.

[9] 刘雪飞,肖林久,贺明睿,等. Sol-gel 法 制 备CaSnO3:Eu3+发光粉过程中添加PEG的作用[J].发光学报,2010,31(4):484-488.

[10] Mialon G,Türkcan S,Alexandrou A,et al.New Insights into Size Effects in Luminescent Oxide Nano-crystals[J].J.Phys.Chem.C,2009,113(43):18699-18706.

[11] Shea L E,McKittrick J,Lopez O A,et al.Advantages of Self-propagating Combustion Reactions for Synthesis of Oxide Phosphors[J].Journal of the SID,1997,5(2):117-125.

[12]初本莉,郭崇峰,苏锵.Ca4Y(SiO4)6O:Eu纳米晶与微米晶发光对比研究[J].功能材料,2004,35(1):99-104.

[13] 李强,高濂,严东生.纳米 Y2O3:Eu的荧光特性[J].无机材料学报,1997,12(2):238-240.

[14]马伟,万发荣,龙毅,等.SrAl2O4:Eu,Dy的粉末粒度与发光性能的关系[J].发光学报,2003,24(1):95-99.

[15]高晋,王洪军.前驱物颗粒的形貌对钴粉形貌的影响[J].稀有金属与硬质合金,2002,30(2):15-18.

[16] Rao R P.Preparation and Characterization of Finegrain Yttrium-based Phosphors by Sol-gel Process[J].J.Electrochem.Soc.,1996,143(1):189-197.