平整工序挫伤缺陷原因分析

2014-10-23李秀景聂玉珠周雪峰赵二敏

赵 亮,李秀景,聂玉珠,周雪峰,赵二敏

(河北钢铁股份有限公司唐山分公司,河北唐山063016)

1 引言

平整生产线主要对热轧卷板进行后处理,包括消除浪形及分切小卷,热轧卷板尤其是薄规格带钢多存在不同程度的中浪、边浪等板形缺陷,经平整后可得到有效改善[1]。唐钢1810生产线具有月产小于等于2.0 mm薄规格带钢5万t的生产能力,而小于等于2.0 mm的热轧薄带钢几乎全部要转到平整工序进行再加工,对于所有热轧后需上平整机的钢卷都有可能在开卷过程产生挫伤缺陷。业内对平整生产线挫伤缺陷的研究不多,此方面文献也相对较少,因此必须深入研究平整生产线挫伤缺陷产生的原因,并找到有效的解决措施,以避免或减少挫伤缺陷所带来的影响,提高带钢的表面质量和平整生产线的成材率。

2 挫伤缺陷形貌及分布规律

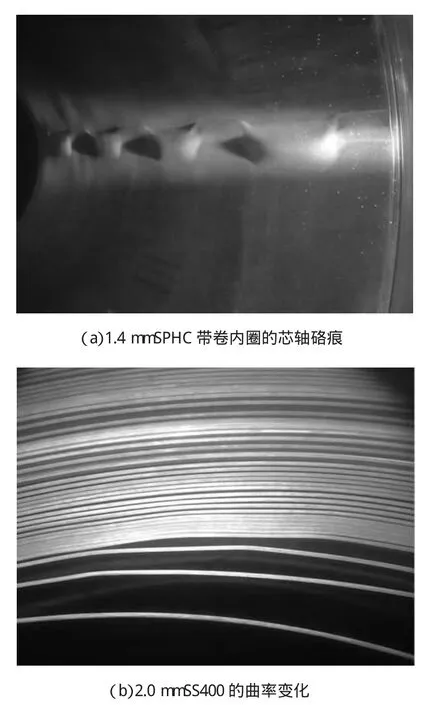

图1 挫伤缺陷

挫伤缺陷发生在带钢的上、下表面,呈银白色的刮痕,多以片状、簇状密集分布,头部较尖锐,如图1所示。划伤与挫伤缺陷都是带钢表面的机械损伤,二者有相似之处,但划伤是由于带钢与生产线设备的刮蹭造成的,一般只在带钢单面出现,延展很长,通常是比较浅的亮线。对平整生产线而言,挫伤缺陷主要出现于4.0 mm以下规格带钢上,越薄越容易发生挫伤,厚规格带钢上较少出现。

挫伤缺陷的分布比较有规律。在轧制方向上,一般出现在距带钢头、尾部几十米范围内,严重的可在距头尾一二百米外出现,距带钢头、尾越近挫伤程度越严重。热轧带钢头部(带卷芯部)一般比尾部更易出现、更严重,并且更不容易避免。在宽度方向上,挫伤缺陷一般出现于中部,距两侧边部较近区域很少出现。上下表面均可出现挫伤缺陷,带卷相邻层上下表面相对应位置的挫伤缺陷是同时出现的,且扩展方向相反。

3 挫伤缺陷的原因分析

在平整工序开卷过程中,相互挤压的带钢层间产生相对滑动,导致局部金属产生剪切滑移而形成带钢挫伤缺陷,产生层间相对滑动的原因是带卷相邻层间的静摩擦力不足以抵消带卷的转动惯量。根据生产实践分析,产生挫伤缺陷时带卷必须同时具备两个条件:存在层间滑动和局部压力大。

实际生产中,挫伤多数出现在板面不平滑的区域周围。在板面平滑的区域可以观察到摩擦的痕迹,但几乎不会出现挫伤。出现挫伤的主要区域是带钢头、尾在板面上的硌痕、芯轴扇形板边缘在板面上的硌痕、中浪的波峰和波谷,这些位置与相邻区域存在明显的半径突变,当带卷的这些位置滑动时,与相邻层的接触面区产生足够的压力,导致局部金属产生剪切滑移,形成挫伤缺陷。

3.1 松卷

带卷不同位置冷却的状态差别较大,带卷中部的冷却速度慢,并且其内外的温差较小,所以冷却到室温后带卷中部各层卷得更紧密了。带卷外部各圈的冷却速度快,冷却收缩时受到带卷中部高温区的阻挡而发生高温蠕变被拉长。当带卷冷却至室温后,带卷外圈的层间间隙就可能扩大了。另外,卷取机压尾时助卷辊压力小,输出辊道滞后率小,进线开卷回卷时托辊故障也可能导致尾部出现松卷现象。

3.1.1 带卷芯部松卷

带卷芯部各层间隙大,开卷机芯轴涨径后也只能消除内几圈的间隙,更深入位置的间隙无法消除。芯轴顶部承受带卷重量,此处的带卷贴合得紧密,其它位置处于松散状态,此时带卷相对于芯轴呈图2的状态。由于相邻层间接触面积小且层间压力只有外圈带卷的重量,因此相邻层间周向总的静摩擦力较小。当开卷张力或开卷速度突变时,相邻层间的静摩擦力不能抵消带卷的转动惯量,从而导致层间滑动的发生。

3.1.2 薄规格松卷

薄规格经常出现严重松卷,原因是各层带钢刚度差,支撑力不足,在冷却过程中或受到震动时,带卷在重力作用下发生滑动,从而导致松卷。图3是1.5 mm规格的SS400的带卷,利用带钢头部在各层的硌痕作为标记,图中圆圈表明了发生松卷的带卷各层的相对滑动。

图2 带卷芯部存在间隙时的状态

3.2 头、尾板形不良

热轧时带钢头部出轧机后没有张力作用,带钢的板形问题不能得到缓解。带钢的板形不良在卷取时导致各层间隙大,带钢头部存在此问题的长度相当于精轧末架至卷取机的距离,这个距离基本就是带钢出现挫伤缺陷的极限长度。

热轧带钢尾部的板形问题也易导致挫伤的出现。带钢尾部的板形问题通常比头部的轻,并且长度短得多,所以带钢尾部出现挫伤的几率和长度均比头部小。

图3 1.5mm的S S 400

3.3 带卷板面不平

3.3.1 芯轴扇形板边缘的硌痕

较薄规格带卷芯部几圈存在明显的芯轴扇形板边缘的硌痕,是挫伤缺陷的高发区。这是热轧卷取机芯轴涨径时造成的。

卷取带钢前芯轴一次涨径至正常扩展状态,此时的芯轴轮廓为直径759 mm的完整圆弧。当带钢在卷取机芯轴上缠上几圈后芯轴二次涨径,全扩展状态的名义直径为772 mm,但此时的芯轴轮廓是四瓣形。芯轴涨径是向外挤压带钢的过程,由于此时芯轴不是完整的圆,所以带卷内圈也不是完整的圆。厚规格的刚度大,在缝隙处的弯曲变形程度小,曲率的变化不明显;中间规格的刚度较小,在缝隙处的弯曲变形程度较大,曲率的变化明显,一般沿相邻两个弧面的切线分布;薄规格的刚度小,外圈带钢的抵抗挤压的作用甚至可以使带钢突入缝隙,形成明显的起伏,见图4(a),并在带钢表面硌出明显的印痕(设备冷却水的水垢使印痕很清晰)。由于此处存在的半径突变,一旦带卷出现层间滑动,此区域就极易出现挫伤缺陷,见图4(b)。

3.3.2 板形不良

热轧带钢存在浪形缺陷时,不但使带卷各层间隙增加,也导致带卷板面不平滑,当发生层间滑动时浪形区易出现局部压力过大而产生挫伤缺陷。

通常,带钢头部容易出现挫伤缺陷的长度基本不大于精轧末架轧机距卷取机的长度。这是因为卷取机的张力使带钢产生一定的延伸,可以改善带钢的板形,从而使带卷卷得更紧密。

3.3.3 异物卷入

热轧时带钢头尾需要卷取机侧导板夹持、导向,因此带钢头、尾与侧导板发生刮蹭,有观点认为这种刮蹭会导致金属碎屑卷入带卷并造成挫伤缺陷[2]。

3.4 扁卷

扁卷的带卷端面呈椭圆形,开卷机芯轴涨径后一般不能明显改善带卷的椭圆度,此时带卷芯部与芯轴处于部分接触状态,开卷时带卷与芯轴间极易发生相对滑动,并且加剧带卷芯部松卷的程度,造成严重的挫伤缺陷[2]。另外,带卷周向的不同半径状态,以及芯轴与带卷的相对滑动,导致开卷速度大幅波动,进而导致开卷张力的大幅波动及带卷的相对滑动,从而引发挫伤缺陷。

图4 带卷内圈在芯轴扇形板边缘的形状

4 预防措施

4.1 原料

热轧带钢头、尾涉及工作辊弯辊力与平衡力的转换,出轧机后卷取前处于失张状态,板形最差,不但易导致层间间隙过大,且板形不易控制,浪形的波峰、波谷处则有可能产生挫伤。因此,必须持续优化板形控制功能,并使平衡力与弯辊力尽量接近。

薄规格热轧带钢容易出现扁卷现象,可以通过适当降低卷取温度、提高卷取张力、优化输出辊道的超前率及滞后率等措施加以改善。

4.2 平整开卷操作

除了板形、卷形问题可以通过热轧工序缓解外,其它造成板面不平滑的因素没有非常有效的方法予以避免,只能从减少带卷产生层间滑动方面来入手。开卷机、矫直机和卷取机齿轮箱均有变速齿轮,可以在平整过程中根据实际情况调整轧制速度,同时检查带钢的表面质量。

4.2.1 上卷操作

钢卷上至开卷机芯轴后,在芯轴扩张的同时,操作人员适时手动将开卷机正转,当芯轴涨开与正转至带动钢卷外圈转动时停止操作,操作芯轴收缩回初始位置。重复上述操作3~5次,将带钢一层层卷紧。

4.2.2 张力控制

由于薄规格容易松卷,实际开卷张力应比卷取张力小得多,同时,应避免张力剧烈变化。尤其是开卷建张时,张力应平缓变化,张力从0提高至设定值应需 2~3 s。

4.2.3 速度控制

平整薄规格带钢时,若开卷速度过快,会导致开卷张力剧烈波动,从而易使带卷出现层间滑动,因此,平整速度应适当降低。

另外,程序中应允许调整加速度设定值。为了避免因调整速度造成张力的剧烈波动,平整薄规格带钢时加速度应设定较小值。

5 结论

(1)挫伤缺陷的发生是由于挤压啮合在一起的两层带钢出现相对滑动时,啮合部位的塑性变形达到临界值,相互挤压的部分产生剪切滑移并形成金属屑,此后,金属屑的刮削和积累相互促进,使得挫伤缺陷迅速形成并恶化。

(2)热轧带钢由于头、尾失张而导致板形较差,易使带卷出现层间滑动,局部接触压力大,出现挫伤的几率大。带卷头、尾和芯轴扇形板边缘使带卷各圈的曲率半径出现突变,存在层间滑动时易导致局部压力过大而出现挫伤。

(3)平整工序避免挫伤的主要方法是减少开卷时带卷各层之间的相对滑动。

[1]张自强.邯钢1680热轧带钢平整机的板形控制分析[J].甘肃冶金,2013,35(2):19-21.

[2]苏清旭.热轧带钢表面挫伤缺陷产生原因分析[J].钢铁,1999,34(3):36-41.