不同位置的65 Mn热轧宽钢带抗拉强度分析

2014-10-23何立新陈连生陈业雄

何立新 ,陈连生 ,陈业雄

(1.唐山国丰钢铁有限公司,河北唐山063300;2.河北联合大学河北省现代冶金技术重点实验室,河北唐山063009)

1 引言

65 M n是制作锯片的主要材质之一,为降低成本,下游冷轧用户除要求有较好的板形和淬透性外,还需要冷轧有较低的轧制力和最少的退火次数。为此,在满足国标要求的热轧力学性能的同时,抗拉强度应尽可能向下限控制。国丰公司生产65 M n热轧宽钢带初期,客户反映抗拉强度偏高,硬度波动较大,调质处理后平整度差。经核实,硬度波动大主要集中在头尾部位,带钢本体部位能够满足用户使用要求,与质保书中提供的抗拉强度对应关系不大。65 M n属于高碳钢,头尾与本体轧制期间冷却速度的细微差别对其组织、性能有很大影响,科学评定65 M n力学性能波动显得尤为重要。

2 工艺路线及标准要求

65 M n热轧宽钢带主要在国丰公司1450m m 2#生产线生产,坯料厚度为180m m,生产工艺为转炉冶炼→L F精炼→立弯型连铸机→蓄热式加热炉→粗轧可逆5道→热卷箱→7架精轧连轧→层流冷却→卷取。65 M n化学成分及力学性能均按照国标G B/T699—1999《优质碳素结构钢》要求判定,具体见表1,轧制工艺见表2。

3 取样方案及力学性能检测分析

为了解产品的全面性能指标,除在生产现场3 m左右取样外,还分别在不同钢卷的5、10、15、20 m处取样检测。从表3可以看出,7641不同位置抗拉强度极差为61M P a,H R C硬度极差为4.5;7638不同位置抗拉强度极差为80M P a,H R C硬度极差为4.7。用户提出的最佳抗拉强度范围在735~850 M P a,较大的波动对用户下游冷轧或调质、压平等工艺造成影响是必然的,10m或15m以后已趋近目标值。

以7641为例,将相同厚度规格不同取样位的试样检测结果进行对比分析,如图1、图2所示。

表1 65 Mn化学成分及力学性能检验标准

表2 65 Mn轧制工艺要求

表3 不同位置试样的力学性能

图1 7641不同位置试样硬度

图2 7641不同位置试样抗拉强度

由图1、2中硬度及抗拉强度曲线中可以看出,生产工艺相同的情况下,在生产现场钢卷尾部取下的试样硬度、强度都较高。这主要是由于在轧制过程中头尾散热速度较快,温度略低,加上钢带卷取完成后立即进行吊装取样,开卷过程进一步增大了冷却速度。由于此时试样温度仍然较高,正处在发生相变的温度区间内,遇到较大的冷速,会使先共析铁素体的量减少,珠光体晶粒变细,同时珠光体片层也会随之变细。故取样温度高、试样冷速大是导致硬度、强度检测值偏高的主要原因。随着开卷长度的增加,试样的硬度和抗拉强度都呈下降的趋势,这与钢卷头尾冷速高于本体冷速的规律是一致的,故当带钢开卷到一定长度后,硬度强度应趋于一个稳定范围。

4 金相组织观察与分析

材料的性能总是和它的显微组织密切相关,为了分析65 M n锯片用钢工艺、组织、性能间的关系,利用光学显微镜、扫描电镜等手段,对典型工艺下得到的试样进行了显微组织观察和分析。

4.1 光学显微组织观察分析

采用线切割机在每个试件上取下表面和断面两个10×10m m的金相试样,经过粗磨、细磨、抛光后,用3%的硝酸酒精溶液腐蚀,清晰地显现出试样的显微组织,在NeophotⅢ型光学显微镜下观察分析。不同规格编号试样金相检测结果如表4所示。其中包括组织组成、晶粒尺寸、脱碳层厚度等。

表4 各试样金相检测结果

从表4中可以看出,随着取样位置的深入,平均晶粒度与平均晶粒尺寸均有所增加。

4.2 SEM组织观察与分析

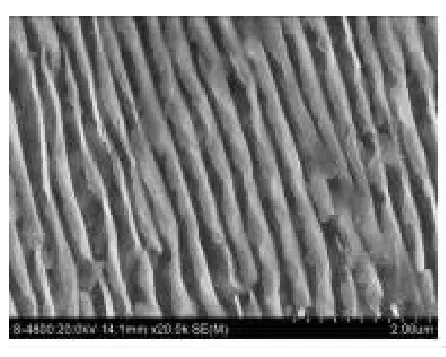

将处理好的试样在扫描电镜下观察高倍组织,并进行珠光体片层间距分析,不同工艺下试样高倍组织如图3~图10所示。

图3 7638-3电镜组织

图4 7638-5电镜组织

图5 7638-10电镜组织

图6 7641-3电镜组织

图7 7641-5电镜组织

图8 7641-10电镜组织

图9 7641-15电镜组织

图1 07641-20电镜组织

以上7638、7641等8组扫描电镜高倍显微组织中,可以清晰的观察到珠光体晶粒和晶界处的先共析铁素体以及珠光体片层结构,经过测量分析这十二组试样珠光体片层间距约在350~650n m,具体见表5。

随着7638和7641钢卷开卷长度的增加,可以看出珠光体领域的珠光体片层间距明显增大。影响珠光体最重要的因素是珠光体片层间距[2],片状珠光体的片层间距与形成温度和过冷度有关系。形成温度降低,碳原子扩散速度减慢,碳原子难以作大距离的迁移,形成的珠光体的片层间距较小;过冷度越大,奥氏体和珠光体的自由能差别越大,能够提供的能量越多,能够增加的界面面积也越大,片层间距就越小珠光体片层间距的增大,对位错运动的阻碍作用会减小,有利于珠光体强度的降低[3]。

表5 各试样扫描电镜检测结果

5 结论

65 M n钢带尾部3m左右在线取样的力学性能不能代表钢带本体性能,5m以后波动较小。试样珠光体片层间距为350~650μm,随着开卷取样的深入,珠光体片层间距明显增大。

轧制及冷却过程中头尾与本体冷却速度的差异是造成65 M n产品硬度、抗拉强度波动较大的原因,随着开卷长度的增加,试样的硬度和抗拉强度都呈下降的趋势,直到某一稳定范围。

[1]朱祖昌,许雯.钢中珠光体转变 (一)[J].热处理技术与装备,2011,32(3):65-70.

[2]王有铭,李曼云.钢材的控制轧制与控制冷却[M].北京:冶金工业出版社,1995:70.

[3]黄刚,焦国华,温德智,等.薄板坯连铸连轧65 M n钢的热轧组织与力学性能[J].材料工程,2010(8):72-77.