龙钢品种钢生产工艺研究

2014-10-23习晓峰杨召鹏

习晓峰,杨召鹏,罗 岩

(陕西龙门钢铁有限责任公司炼钢厂,陕西韩城715405)

1 引言

随着科学技术的不断发展,各行各业对钢材质量的要求越来越高,45#钢具有较高的屈服强度、抗拉强度和韧性[1],常用来制作机械零件、机械构件、模具等[2-3]。该钢种用量大、应用范围广、具有较大市场需求[4]。

陕西龙门钢铁有限责任公司炼钢新区现有120 t顶底复吹转炉2座,八机八流弧形连铸机2台,1300 t混铁炉1座,KR、LF、VD等精炼设备各1套,具备年产钢坯320万t的能力,主要以普碳钢和低合金钢为主。2011年计划以45#钢的开发为起点,开发了3~5个品种钢,实现产品结构的优化,进一步提高企业的竞争实力。

2 试制工艺

2.1 工艺流程

1300 t混铁炉→铁水包→120 t转炉→LF精炼炉→8机8流方坯连铸机→精整→转运轧制。

2.2 冶炼要点

转炉顶底复吹,底吹全程吹氮,实行单渣不留渣操作。入炉铁水必须测铁水温度、用炉前光谱分析铁水成分兑铁前报到转炉炉前,要求温度≥1300℃,[S]≤0.050%,大于0.050%时用KR预先进行处理;[P]≤0.120%,带渣量小于50 mm;废钢使用纯净废钢;要求污泥球+矿石单耗30~35 kg/t,保证早化渣和炉渣化透。用碳化硅、碳粉进行增碳,净化剂、硅钙钡终脱氧。

出钢过程全程吹气,出钢后钢包开至吹氩站软吹2 min后取样、炉前光谱分析数据。炉前依据光谱样进行喂碳线增碳至0.41%,喂完线起吊至精炼炉。吹氩工将当炉炉前吹氩用气流量传递至精炼炉;炉前工将成分传递单送至精炼炉。

各冶炼参数按如表1所示。

2.3 LF精炼炉

表1 冶炼控制技术参数

LF精炼过程中要求:精炼炉到站温度1570~1580℃;精炼结束后定氧,(O)≤30×10-6;采用石灰+精炼渣造白渣埋弧操作,白渣时间≥15 min;精炼周期按40 min控制。

精炼、合金微调完成后每炉喂100 m钙铁线,软搅拌时间≥8 min。

2.4 连铸控制

大、中包采用全保护浇铸,大包采用长水口加垫圈。结晶器保护渣使用45#专用保护渣。拉坯速度控制在2.0~2.1 m/min;浇铸周期为45 min。

配水表选用45#钢专用配水表,二冷采用全水冷却,冷却强度:1.0 L/kg。中包温度第一炉为1535~1555℃,正常炉次为1525~1545℃。结晶器采用电磁搅拌。

2.5 轧制要点

均热温度:(1100±30)℃;精轧温度:880~900℃;吐丝温度:850~870 ℃;风机:4台。

3 试验结果

试生产3炉,共计379 t,铸坯成分检测及低倍组织全部合格。

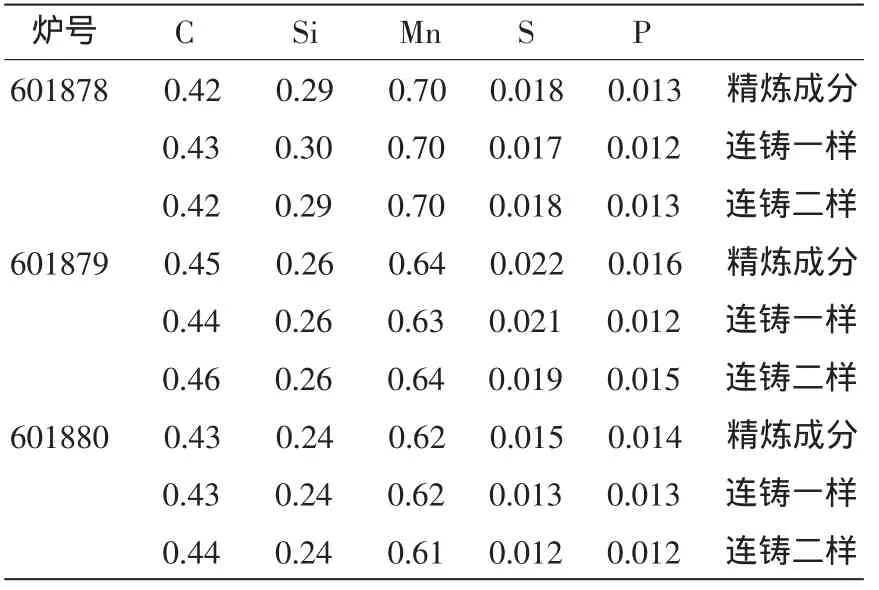

3.1 试验成分(见表2、表3)

表2 钢坯成分/%

表3 转炉回P情况/%

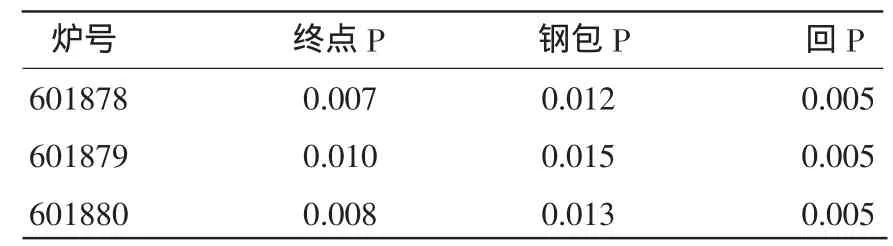

3.2 精炼炉

精炼炉脱硫效率及精炼完钢水氧含量见表4。

表4 精炼炉脱硫效率

3.3 连铸

连铸大、中包电磁搅拌使用正常,平均拉速1.9 m/min,第一炉中包温度1543~1556℃,正常炉次中包温度1533~1551℃,比水量1.0 L/kg。

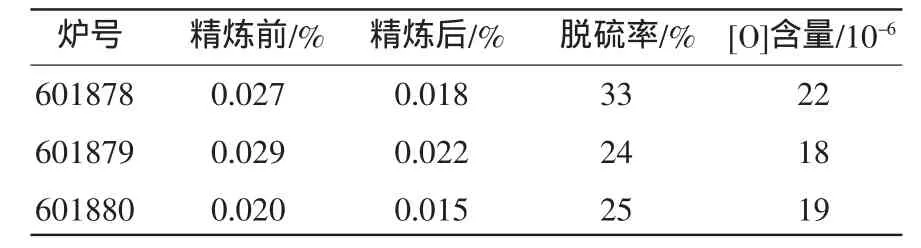

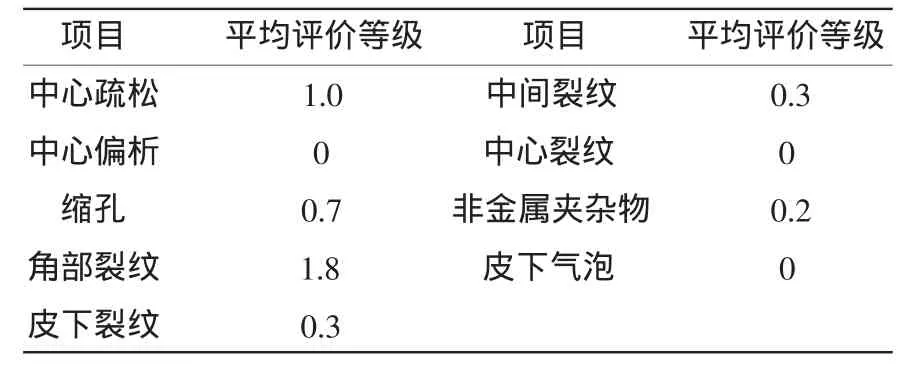

3.4 铸坯质量

铸坯检测情况如表5所示,铸坯的低倍样如图1、图2所示。

表5 铸坯检测情况

图1 连铸第一炉

图2 正常炉次

本次生产共取低倍样10组,各检测项目均达到内部控制标准,个别流出现角部裂纹、中心疏松评级较高,主要试生产,第一炉及正常炉次过热度控制较高。

3.5 ∅6.5盘条性能指标

轧制成∅6.5盘条性能,取10组钢材样分析性能指标,数据平局值Rel为491M P a,Rm为800M P a,A为27%,Z为44.1%。

4 分析及改进措施

4.1 转炉终点碳含量较低

龙钢炼钢老区60 t转炉从2006年一直采用留渣操作,转炉脱磷效率较高,而且石灰单耗与不留渣相比较下降约15 kg/t。新区转炉也曾经进行了留渣操作的尝试,平均石灰单耗降低约12 kg/t,成品磷平均下降了0.004%。但是由于120 t转炉炉膛较大,留渣量变化较大,导致冶炼过程和终点控制变差,过程枪位较难控制、高温喷溅炉次较多,而且终点温度很不稳定。而新区转炉不留渣时过程非常平稳(入炉铁水每炉要测铁水温度、炉前光谱分析铁水成分),终点温度(1650±10)℃时达标率可达到90%以上,倒炉渣中含铁量比留渣时低2.3%,所以新区转炉停止了留渣操作。本次试生产45#钢考虑目前操作水平和原料状况,特别是石灰质量较差、终点碳较高时脱磷困难的因素,选取了拉低终点碳增碳的方法,虽然达到了预期效果,但从各钢水质量和消耗成本等方面考虑,还是应该稳定提高终点碳含量,下一步考虑采用双渣操作,强化前期去磷效果,提高终点碳含量。

4.2 脱硫效率较低

本次试生产转炉和精炼炉脱硫率都不高,主要原因是石灰质量较差,尤其是石灰含硫量较高,要提高脱硫率降低成品硫含量,必须进一步提高石灰质量。要求供灰单位采取措施降低石灰和焦末中的硫含量,从源头上降低硫负荷,控制石灰硫含量在0.060%以下。本次生产为降低原料带来的硫影响,停用生铁块采用纯废钢并将废钢量由15 t减少到10 t,终点硫较原来平均降低0.003%,这一点在冶炼品种钢时必须坚持。

4.3 裂纹及中心疏松

个别低倍样角部裂纹、中心疏松评级较高,下一步通过精准对中浸入式水口、降低钢水过热度、调整二冷对中等降低角部裂纹;通过降低钢水过热度、进一步调整电磁搅拌频率、电流,使电磁搅拌效果最佳,以消除中心疏松。

4.4 铸坯表面颜色黯淡

由于使用全保护浇注,在比水量1.0 L/kg情况下铸坯出二冷室表面颜色黯淡,个别低倍内裂明显,下一步降低比水量0.8~0.9 L/kg再行观察。

5 结论

此次试生产确立的45#钢生产工艺有效可行,经检验产品质量完全满足要求。试生产过程中得到以下结论:石灰质量较差、终点碳较高时可导致脱磷困难,从经济角度考虑可以通过采用双渣操作,强化前期去磷效果;石灰质量较差是导致转炉和精炼炉脱硫率的主要原因;通过降低钢水过热度和调整电磁搅拌可以消除中心疏松。

[1]赵亮,张朝晖,巨建涛,等.钒铁与钒氮合金生产HRB500钢筋的对比试验研究[J].热加工工艺,2007,36(18):35-37.

[2]侯志慧,张艳良,崔日荣.45钢生产实践[J].天津冶金,2007(6):4-6.

[3]李建婷,郑轶荣,冯捷,等.45#钢连铸板坯的生产实践[J].铸造技术,2006,27(9):918-920.

[4]李京军,夏文勇,阮细保.转炉冶炼45优质碳素结构钢的生产实践[J].江西冶金,2004,24(3):1-3.