基于ANSYS的双齿辊破碎机破碎辊模态分析

2014-10-22郑金周

李 玮,郑金周

(1.长治清华机械厂 工艺研究所,山西 长治 046012;2.清华钢结构有限公司 技术部,山西 长治 046012)

0 引言

齿辊是双齿辊破碎机[1]的核心组成部分,在破碎机破碎物料的过程中齿辊常出现振动不稳定情形。为了减少齿辊的振动,确定齿辊结构的固有频率,使设计人员避开这些固有频率或减少这些固有频率上的激励,从而减少振动和噪声,保证破碎机能可靠地工作,有必要对齿辊进行模态分析。

本文利用有限元软件ANSYS workbench进行齿辊模态分析,验证其结构是否满足设计要求,为齿辊的设计提供一定的参考依据。

1 不同材质的破碎机齿辊模态分析

1.1 建立模型

Solid Works软件与ANSYS之间具有良好的接口[2],可以实现无缝连接,从而避免数据丢失,同时它有效地弥补了ANSYS建模功能的不足。在Solid Works界面工具栏中点击ANSYS 12.0图标,即可启动ANSYS workbench,进入到Workbench分析环境中。

双齿辊破碎机齿辊的基本参数如表1所示,在三维软件Solid Works中建立破碎机齿辊的三维模型。

表1 双齿辊破碎机齿辊基本参数 mm

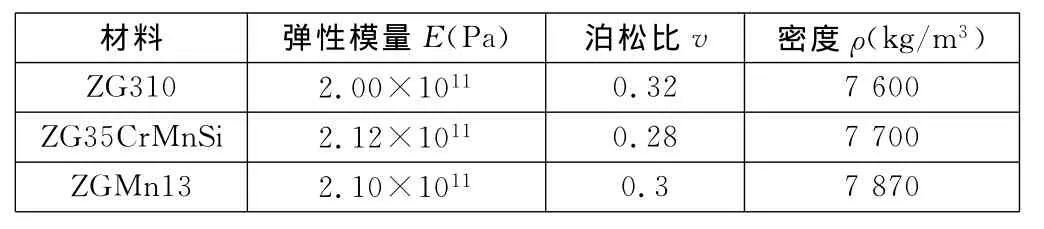

模态分析主要用来确定结构的振动特性,即固有频率和各阶振型。模态分析中材料的性质可以是线性的也可以是非线性的,需要指定材料的密度、弹性模量及泊松比。对于双齿辊破碎机齿辊,本文拟采取ZG310、ZG35Cr Mn Si、ZGMn13这3种材料进行比较,其力学性能如表2所示。在Solid Works环境中建立好齿辊几何模型后,将其导入到workbench界面中,选择Modal模块即可在Engineering Data、Geo metry、Model、Set up等分析步中对齿辊模型的材料数据、几何尺寸、网格划分、边界条件等参数进行赋值或修改。

表2 3种齿辊材料的力学性能[3]

在做模态分析时,只需给模型施加边界约束。对于双齿辊破碎机破碎辊模型,进行边界条件设置时,在齿辊内孔施加除了绕中心轴转动以外的所有约束。

对破碎辊几何模型采用扫掠方法划分网格,设置全局单元近似大小为5 mm,单元类型为四面体网格,节点数35 595,单元总数20 696。图1为破碎机齿辊的有限元模型。

图1 破碎机齿辊的有限元模型

1.2 结果分析

经过几何建模、网格划分及边界条件设置后,便可在Workbench环境中进行齿辊的模态分析计算,并获得了3种不同材料齿辊的固有频率值。现将3种不同材料齿辊的频率值绘制于一张图中以进行比较,如图2所示。通过比较发现,材料为ZG310的破碎辊频率值最小,材料为ZG35Cr MnSi的破碎辊频率值最大,材料为ZGMn13的破碎辊频率值略小。将图2中的频率值与表2中列出的3种材料的物理参数进行分析,可以得出双齿辊破碎机破碎辊材料的弹性模量与其固有频率存在一定的关系:材料的弹性模量越大,在同阶数的工作频率下,齿辊发生共振的概率越小,引起的工作噪声也越小,由此破碎辊的效率越高,工作寿命相对延长。

图2 不同材料辊式破碎机破碎辊的频率值比较

2 不同结构的齿辊模态分析

为了分析不同结构对双齿辊破碎机齿辊固有频率的影响,将实心式双齿辊改进为腹板式结构,两种腹板式结构如图3、图4所示。对这两种结构形式分别建立有限元模型,材料采用ZG35Cr MnSi,并设置绕中心轴转动以外的所有约束。

2.1 固有频率分析

齿辊模型经网格划分、边界条件设置并提交分析作业后,即得到两种腹板式破碎辊结构的模态计算结果。现提取两种腹板式结构破碎辊的前6阶固有频率,并与实心式结构的固有频率一同列于表3中。由表3可以发现:3种结构的破碎辊其固有频率在前6阶处于上升状态;在同阶数下,腹板式结构2的破碎辊固有频率最大,实心式结构次之,腹板式结构1的固有频率最小;腹板式结构2的模态频率超过了1 734.6 Hz,实际工作中很难出现。这些模态频率的计算结果说明了双齿辊破碎机破碎辊的结构是影响其固有频率的另一个重要因素。因此在设计破碎辊时,在保证齿辊强度的前提下,可以通过改变破碎辊的结构形式来改变其固有频率,避免破碎辊在工作时发生共振,从而减少工作噪声,提高破碎辊的工作效率。

图3 腹板式破碎辊结构1

图4 腹板式破碎辊结构2

表3 不同破碎辊结构前6阶固有频率 Hz

2.2 振型分析

通常,对于结构振动只关心相对频率较低部分的振型,而绝大部分高阶振型的参与因子小到可以忽略不计。因此,本文只提取前5阶模态进行分析,其余模态作截断处理。图5列出了该结构形式的6种典型振型。从图5中可以清楚地看到,破碎辊第1阶振动形态为绕中心轴的旋转平面内振动,第2阶振型振动形态为各端面内相对扭转振动,第3阶、第4阶振型为轴向出现类似正弦波的波动,第5阶振型在轴向基本无振动,各端面为相对扭转摆动[4]。

图5 破碎辊前5阶模态振型

3 结语

使用有限元法对双齿辊破碎机破碎辊在分别采用3种不同材料的情况下进行模态分析,并比较计算破碎辊在实心式、腹板式结构1和腹板式结构2三种不同结构形式下的固有频率和振型。分析结果表明:该破碎辊的固有频率和破碎辊的材料有关,材料的弹性模量越大,破碎辊的固有频率越大,这一特性可为破碎辊的材料选择提供设计依据;另外,破碎辊的结构形式也是影响辊轴固有频率的重要因素,可以通过改变辊轴的结构形式来改变齿辊的固有频率,并尽量避开外部激振的危险频率范围,以减少和避免发生共振。

[1]秦邦宪.最新破碎机设计生产新工艺新技术与故障诊断[M].北京:机械工业出版社,2009.

[2]张朝晖.ANSYS 12.0结构分析工程应用实例解析[M].北京:机械工业出版社,2010.

[3]宋忧.金属材料手册[M].北京:化学工业出版社,2008.

[4]师素娟.基于ANSYS的履带起重机桁架式吊臂模态分析[J].矿山机械,2012(4):54-57.