梭式皮带布料机堵料工况动态特性分析

2014-10-21廖湘辉韦仕龙席明龙

廖湘辉,赵 楚,韦仕龙,席明龙

(三峡大学机械与动力学院,湖 北 宜昌 443002)

0 引 言

梭式皮带布料机是水利水电工程施工中一种重要的施工机械。桁架作为布料机的主要构架,其结构强度和刚度决定着布料机的工作可靠性和安全稳定性。因此,对布料机整体桁架结构进行力学分析是布料机安全设计中一项极为重要的工作。目前对布料机采用的分析方法都只是进行静力学分析,得到其整机变形和应力分布结果,但当布料机发生堵料时,其实际承受的是时间-历程冲击载荷,在冲击载荷作用下布料机的受力十分复杂,变形和应力都会增大,将处于更加危险的状态。故在静力学分析中得到的结果并不真实,有必要利用瞬态分析模块对其进行进一步的分析计算。

本文利用ANSYS软件对梭式皮带布料机进行整体建模,所建模型参数见文献[1],该布料机立柱总高21.96 m、最大布料半径为22 m,主要针对其伸缩臂桁架的强度和变形进行静力学分析、瞬态动力学分析,以验算其结构强度和变形能否满足混凝土输送施工的要求,并提出相应改进建议,为今后布料机结构形式的设计和工程应用提供参考。

1 布料机静力学分析

1.1 边界约束及加载

根据梭式皮带布料机的实际安装情况,对其立柱底部的4个支点进行边界约束ux、uy、uz。本文仅对堵料工况下的布料机进行整机静力学分析。考虑到启动或制动时的振动影响,除风载荷外,其他所有载荷均乘以起升系数1.1,而堵料物料的质量则乘以冲击系数2.0[5]。

(1)风载荷。按6级大风进行计算,Pw=187 N/m,以线载荷的形式施加在立柱左侧的弦杆上。

(2)集中载荷。传动滚筒处总质量F1=1925 N,从动滚筒处总质量F2=1826 N,前端锥管处总质量F3=15500 N,尾端锥管处总质量F4=3300 N。其中两滚筒处的总质量均布加载在2个节点上,两锥管处的总质量均布加载在4个节点上。

(3)基本桁架均布载荷。基本桁架所受的总等效均布载荷qa=583 N/m,以线载荷的形式施加在基本桁架的下端弦杆上。

(4)伸缩臂桁架均布载荷。伸缩臂桁架所受的总等效均布载荷qb=566.5 N/m,以线载荷的形式施加在伸缩臂桁架的上端弦杆上。

此外,布料机的机构自重通过定义重力加速度g与材料密度ρ来施加。

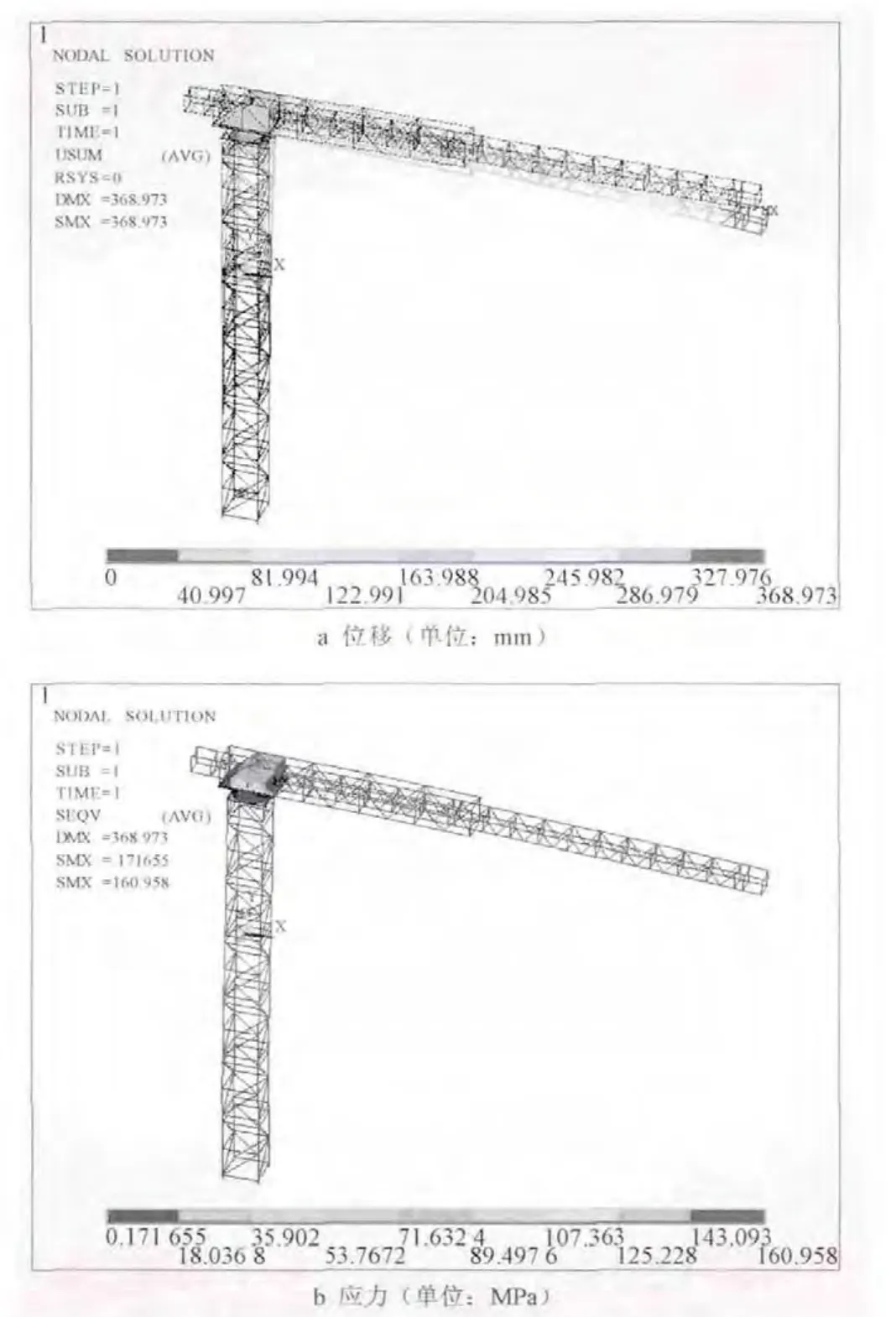

1.2 静力学计算结果

布料机在堵料工况下的静力学计算结果如图1所示。计算结果表明:布料机整体结构的变形量随着立柱高度和伸缩节跨度的增大而增大,最大变形出现在22 m跨度的末端,最大变形量为369.0 mm。最大应力位于基本桁架靠走道一侧的加强筋板上,最大应力值为160.96 MPa。布料机的整体结构应力偏小,局部稍大。整机强度有较大的盈余量。

图1 布料机堵料工况下的位移云图和应力云图

2 布料机瞬态动力学分析

在ANSYS软件的瞬态动力学分析模块中,通过设置载荷步可以模拟布料机在堵料过程中所承受的时间-历程冲击载荷,计算结果更符合实际情况。

2.1 布料机承受的恒定载荷

与静力学分析相比,瞬态动力学分析中布料机所受的载荷只有前端锥管处的集中载荷变成了时间-历程冲击载荷,其他部件所受的约束和载荷均未变。

2.2 前端锥管处的时间-历程载荷

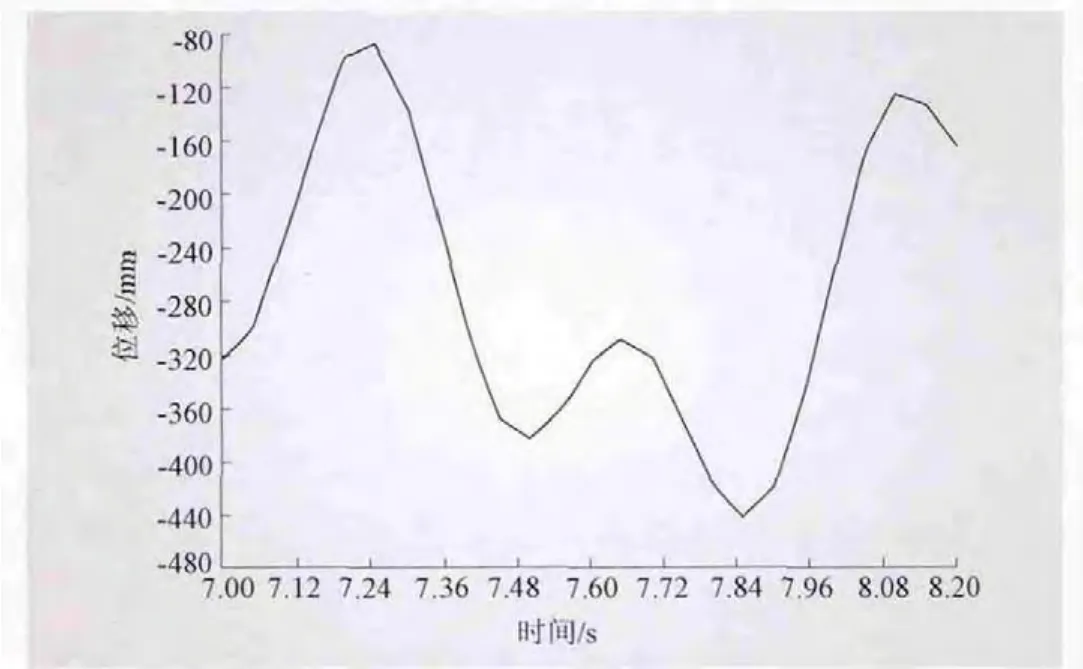

由相关性能参数可求得该布料机从堵料开始到堵料最大所需的时间为t=7.41 s。堵料过程中,前端锥管处的集中载荷随时间线性递增。在t=0 s时刻,载荷为正常工况下的载荷,即F1=5500 N;在t=7.41 s 时刻,F2=(m1+m2+m3)×g,其中,m1为锥管以及溜管的总质量,m1=300 kg;m2为正常工况下的物料质量,m2=200 kg;m3为堵料最大时堵住的物料质量,m3=500 kg;经计算,F2=10000 N。堵料达到最大值后,布料机释放溜管以及里面的物料,只剩下锥管的质量50 kg(即500 N)。故前端锥管处的时间-历程冲击载荷可设置为如表1所示的载荷步。

表1 时间-历程载荷步的设置

2.3 瞬态动力学计算结果

加载计算完成后,在POST26后处理器中选取伸缩臂桁架最前端 “V”形支撑尖角处节点 (节点号为1656)为变量节点,定义其在Y方向上的位移变量,再通过数学微分得到速度变量和加速度变量。读取各个变量的极限时刻点。

在POST1后处理器中,读取在各个变量极限时刻时布料机的瞬态响应,分析结果可以得知与布料机变形量及应力值关系最紧密的是节点的位移变量。当位移变量取得极限值时,布料机的变形量及应力值也都同时取得极限值。因此需重点分析布料机在位移极限时刻时的瞬态响应。从计算结果可知:布料机在承受时间-历程冲击载荷的过程中,在正向位移极限时刻6.6 s时其最大瞬时正向变形量为483.4 mm,同时最大应力值为214.51 MPa;在反向位移极限时刻10.21 s时其最大瞬时反向变形量为94.3 mm,最大应力值为48.49 MPa。与静力学分析中得到的结果相比较,最大瞬时正向变形量和应力值都有很大的增大,而反向变形量和应力值虽然都不大,但严重影响布料机的稳定性和疲劳寿命,应尽量减小甚至消除。

3 布料机释放质量时刻改进建议

根据布料机瞬态动力学分析结果提出猜想:释放锥管处质量时刻布料机的瞬时正向位移大小对其反向冲击变形有影响,且释放质量时刻布料机的瞬时正向位移越小,则反向冲击变形也越小 ;反之,释放质量时刻布料机的瞬时正向位移越大,则反向冲击变形也越大。

3.1 获取正向位移较小时刻点

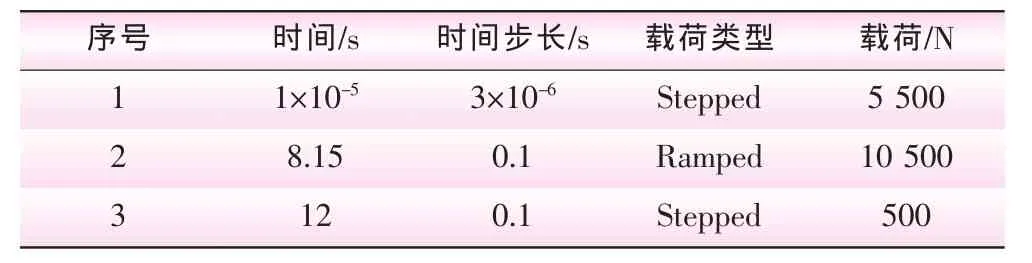

假定布料机桁架强度足够大,将堵料最大值设置为550 kg,则从堵料开始到堵料最大所需的时间为t=8.15 s,求解布料机的后期响应,设置相应载荷步见表2。

表2 时间-历程载荷步的设置

加载求解结束后,依旧选取1656号节点为变量节点,提取1656号节点在7.0~8.2 s时间段内的位移-时间曲线如图2所示。由图2可知,在7.0~8.2 s时间段内,1656号节点的位移出现了3次峰值,经进一步精确截取时间坐标轴可以得到三个峰值的对应时刻分别为7.25、7.65、8.10s。根据猜想若在位移取得峰值的时刻释放质量则可以减小甚至消除布料机的反向冲击变形,从而提高布料机的安全稳定性和疲劳寿命。

图2 局部位移-时间曲线

3.2 在位移较小时刻释放锥管质量

以位移峰值对应时刻为参照,对释放质量时刻做微量调整,从而保证布料机的最大堵料设定值为整数。得到3种不同的改进方案:①方案a。设定布料机最大堵料质量为490 kg,对应释放时刻为7.26 s;②方案b。设定布料机最大堵料质量为515 kg,对应释放时刻为7.63s;③方案c。设定布料机最大堵料质量为545kg,对应释放时刻为8.07s。3种改进方案分别设置为如表3所示的载荷步进行仿真,求得其瞬态解。

表3 时间-历程载荷步的设置

加载求解结束后,查看在3种不同方案下1656号节点的瞬态响应及位移-时间曲线,并将在3种不同方案下得到的结果与初始方案结果进行比较。可知,其中正向最大变形量和应力值变化都小于0.12%,在此不作为评价指标。作为主要评价指标的反向冲击变形量变化情况如表4所示。

表4 改进前后反向变形结果对比

由表4可知,在正向位移较小时刻释放质量可以有效地减小布料机的反向冲击变形,有利于布料机的整体稳定性和疲劳寿命。作为本文研究对象的该型布料机,笔者认为方案a是最理想的改进方案,该方案既减小了正向最大变形量和应力值,还完全消除了反向冲击变形和应力,而且相对于初始设定值500 kg,该方案的设定值改变幅度最小。

4 结 论

本文以某型梭式皮带布料机为研究对象,利用ANSYS软件建立其整体有限元简化模型,通过静力学和瞬态动力学分析,得到其在堵料工况下的整机变形和应力分布情况,并根据分析结果对堵料后期释放锥管处质量时刻的选择提出了改进建议,综合分析得到以下主要结论:

(1)堵料工况下布料机的整体受力较好,变形满足混凝土输送施工要求,应力强度有较大盈余。

(2)堵料工况下,由于冲击而产生的时间-历程载荷会增大布料机的最大变形量和应力值。将瞬态分析中得到的结果与静力学分析中得到的结果进行比较,最大变形量增大31.0%,最大应力值增大33.3%。在日后布料机的安全性设计中应给予重视。

(3)释放锥管处质量瞬间,布料机的正向位移越小,则反向冲击变形也越小,反之亦然。在正向位移较小时刻释放质量有利于布料机的整机稳定性和疲劳寿命,可为布料机的安全性设计提供理论参考依据。

[1]廖湘辉,杨悬,刘欢,等.基于ANSYS的梭式皮带布料机结构分析及改进建议[J].水力发电,2012,38(12):38-40.

[2]杨冬初,曹东林.皮带布料机在龙滩大坝碾压混凝土施工中的应用[J].水力发电,2007,33(4):33-35.

[3]廖湘辉,陈文琛,孙海涛,等.丹江口加高工程布料机结构模态分析[J].起重运输机械,2012(11):82-85.

[4]周长红,官凤娇,韩旭,等.布料机布料臂架有限元建模与仿真研究[J].工程机械,2007(11):20-25.

[5]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1998.