某碾压混凝土重力坝坝顶路面铺装层防裂措施

2014-10-21赵成先李红鑫

赵成先,李红鑫

(新疆额尔齐斯河流域开发工程建设管理局,新疆 乌鲁木齐 830000)

1 工程概况

新疆某水利枢纽是一座具有综合效益的大型水利工程。枢纽由主坝、溢流表孔、泄洪中孔、放水底孔、发电引水系统、电站厂房和副坝等建筑物组成。其中主坝为全断面碾压混凝土重力坝,最大坝高121.5 m,坝顶全长1570 m,坝顶高程745.50 m,坝顶宽14 m,坝顶两侧为各宽2 m的人行便道,中间10 m为混凝土路面铺装层。

该工程位于大陆性北温带及寒温带气候带,受准格尔盆地古尔班通古特沙漠的影响,气候干燥,四季中春秋两季短暂。多年平均气温仅2.7℃,极端最高气温40.1℃,极端最底气温-49.8℃,多年平均降水量为183.9 mm,多年平均蒸发量为1915.1 mm,多年平均风速1.8 m/s,最大风速25 m/s,最大积雪75 cm,最大冻土深175 cm,河流平均封冻期为150天,最大冰厚1.22 m。该地区主要气候特征为 “蒸发量大、风速高、日照强”,这种气候条件对混凝土浇筑质量要求极为严格,若不采取有效措施控制混凝土的浇筑质量,混凝土易产生裂缝,不仅影响混凝土外观,还会造成混凝土耐久性能的降低,进而影响工程安全。

2 坝顶路面铺装层混凝土简述

2.1 铺装层混凝土所在部位及设计配合比

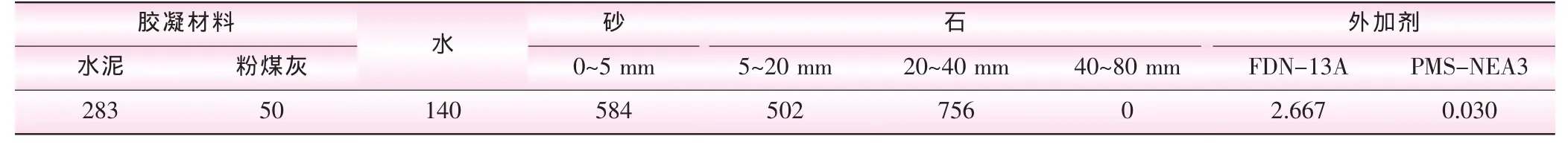

大坝741.50 m高程以下至坝基为碾压混凝土;741.50~745.20 m高程为 R28200W8F300常态混凝土;745.20~745.50 m高程为厚30 cm的坝顶铺装层,浇注C20F100常态混凝土,该混凝土设计配合比见表1。

表1 大坝坝顶路面铺装层单位体积混凝土的材料用量设计配合比kg

2.2 铺装层混凝土浇筑

(1)模板安装。模板采用宽30 cm的槽钢,相邻两块模板设置在同一支点上,模板支点撑必须牢固,防止浇筑过程中发生变形,立好的模板相邻高差应控制在2 mm以内,模板安装好以后,模板底部若有空隙应堵缝,防止浇筑过程中浆液外流。

(2)混凝土浇筑。①混凝土摊铺前,基层表面应洒水润湿。摊铺使用大铁耙子把混合料耙散,再辅以铁锹、刮子把料撒散、摊平。夏季高温季节摊铺混凝土时,仓面要用雾化水喷淋,以增加仓面空气的湿度,减少混凝土表面水分的蒸发,从而有利于保证混凝土的浇筑质量。②混凝土混合料经人工初步整平后,分别采用插入式振捣器和平板式振捣器振捣,靠边角部位先用插入式振捣棒振捣,再用功率不小于2.2 kW的平板振捣器纵横交错振捣,振捣时平板振捣器行走轨迹重叠10~20 cm,振捣的持续时间以拌和物停止下沉、不再冒气泡并泛出水泥砂浆为止,平板式振捣器振捣时间不宜少于30 s,插入式振捣器不宜少于20 s。振捣密实后再用自制滚筒滚平。若经过上述工序仍有小范围不平整的部位,采用人工找平。③混凝土表面抹面压光。混凝土终凝前应及时采用抹面机进行至少2遍抹面压光,可以适当增加抹面压光次数,以减少产生塑性收缩裂缝。抹面机抹平后,再用拖光带横向轻轻拖拉几次。抹面机抹不到的部位采用人工抹面压光做面,抹面压光前,先清边整缝,清除粘浆,修实掉边、缺角。人工抹面压光也要进行2次以上。

3 减少铺装层混凝土裂缝的措施

坝顶铺装层混凝土产生裂缝的原因较为复杂,结构尺寸、混凝土材料及配合比、施工方法及工艺、混凝土养护及铺装层底部老混凝土对铺装层混凝土的约束等都可能导致混凝土开裂。路面铺装层一旦产生裂缝,雨雪进入裂缝后经过多次冻融,混凝土的耐久性将大大降低。为减少铺装层混凝土产生裂缝,主要是提高该层混凝土的抗裂性能,其次应采取措施减少下层老混凝土对铺装层的约束作用。

3.1 调整混凝土配合比

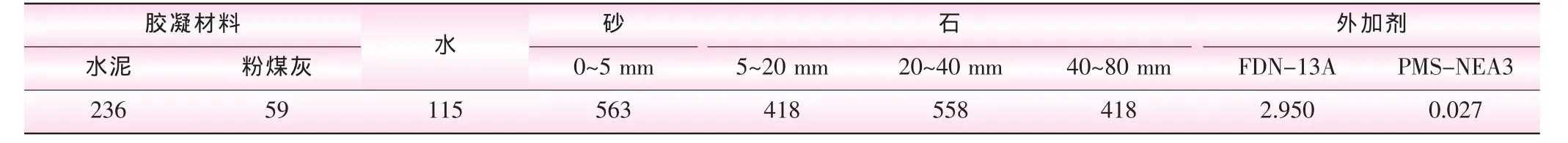

坝顶路面铺装层混凝土按设计配合比拌制的混凝土浇筑两仓后,发现混凝土表层出现较多的龟裂裂缝,结合现场实际情况,分析各种原因,试验人员对混凝土配合比进行了两次调整。适当增加了粉煤灰和砂的用量,将级配由二级配调整为三级配,增大了骨料粒径,水用量减少了25 kg/m3。调整后,混凝土表层裂缝大大减少,外观质量也得以很大提高。最终使用的配合比见表2。

3.2 接触面设置隔离层

现场发现坝顶铺装层以下厚3.70 m(741.5~745.2 m高程)的常态混凝土与坝体碾压混凝土之间的接触面出现多条水平贯穿性裂缝,这种水平贯穿裂缝有的部位横跨几个坝段,延伸数十米。究其原因是:裂缝下部为碾压混凝土,上部为常态混凝土,裂缝上下层混凝土浇筑间歇时间长,最短间歇时间为40天,最长时间达数月之久,使得上下层混凝土之间在强度、弹性模量上产生较大差别,从而造成混凝土收缩不一致,加之上部常态混凝土厚度较薄,因此出现了水平裂缝。

为减小坝顶路面铺装层混凝土受其下部混凝土的约束影响,需要在两层混凝土之间设置隔离层。初期几仓混凝土浇筑时,在备仓完毕的仓面铺撒5 mm的细沙作为隔离层。但在混凝土浇筑过程中,受振捣棒的振捣影响,作为隔离层的细沙和铺筑的砂浆及混凝土搅和在一起,和下层混凝土粘接形成一个整体,隔离层效果不理想。鉴于这种情况将隔离层的做法改为:在备仓完毕后先在仓面铺撒5 mm厚细沙,再在其上敷设一层塑膜,然后在塑膜上面浇筑铺装层混凝土,这样隔离层就将铺装层混凝土和下层坝体混凝土完全隔离开来,经现场实践检验成效显著。

3.3 适当分块、加强养护

(1)适当分块。将每个坝段的铺装层适当分成几块,对减少铺装层混凝土裂缝具有至关重要的作用。当铺装层混凝土达到6 MPa以上时,沿着坝轴线方向和垂直坝轴线方向,利用切缝机在每个坝段铺装层的中间部位切出纵横两条向伸缩缝,将每个坝段的铺装层分割成尺寸大小一样的4块。要求切缝宽5 mm、深6 cm。为防止冬季雪水进入切缝引起混凝土冻融破坏,在排除伸缩缝积水后,每个伸缩缝都要灌注沥青玛蹄脂。

表2 大坝坝顶路面铺装层单位体积混凝土的材料用量最终配合比 kg

表3 纤维素纤维主要技术指标

(2)加强养护。混凝土终凝以后,立即用棉被对铺装层全部覆盖,并用重物把棉被压牢,防止大风时把棉被吹跑 (切缝时缝的位置棉被要移开,切缝后立即覆盖)。棉被覆盖后开始洒水养护,洒水时不能直接浇在混凝土表面,棉被要始终保持湿润,养护时间持续28天以上。

3.4 掺加防裂纤维素纤维

3.4.1 纤维素纤维技术指标

纤维素纤维是继化学合成纤维之后发展起来的新型混凝土专用纤维,工程界称为第三代混凝土专用纤维。该纤维采用一种高寒地区特殊植物物种为原料,经一系列独特的化学处理和机械加工而成,本身具有天然的亲水性和高强高模的特点,因其属植物细胞自然分裂生长非人工制作而成,使表面具有很强的握裹力。在后续加工中,采用了特殊的无极材料把纤维制成片状单体,方便于纤维的运输和投放。片状单体在水的浸泡和搅拌机摩擦力的作用下,极易分散为纤维单丝,从而起到抗裂效果,可有效提高混凝土的抗冻融性和抗渗性,主要技术指标见表3。

3.4.2 纤维素纤维的作用

混凝土添加纤维素纤维后,混凝土的性能有较大的提高,主要表现在以下几个方面:

(1)有效阻止混凝土收缩裂缝的发生。因纤维素纤维本身具有的特性,如天然的亲水性、卓越的握裹力、巨大的纤维比表面积、较高的韧性和强度等,加入混凝土中后,在水的浸泡和外力作用下,形成大量均匀分布的细小纤维,可有效阻止混凝土塑性收缩,干缩和温度变化而引起裂缝的发生。

(2)明显提高混凝土的力学性能。纤维素纤维对混凝土具有阻裂作用,可以提高混凝土的冲击韧性,对改善的混凝土的耐高温性具有明显效果。

(3)明显改善混凝土的耐久性 。纤维素纤维使水泥水化更完全,显著降低混凝土的空隙,使混凝土更密实,从而提高了混凝土的抗冻性、抗水渗透性、抗氯离子渗透性,赋予混凝土更好的耐久性。

3.4.3 纤维素纤维的掺量及施工

本工程纤维素纤维添量为每立方混凝土0.9 kg。其施工工艺与未添加纤维素纤维的混凝土相同,只是混凝土拌和时间要适当延长,以使纤维素纤维在混凝土中分布更加均匀。

4 结 语

本文以新疆某水利工程的坝顶路面铺装层混凝土施工为例,介绍了在恶劣环境下进行混凝土施工中可采取的防裂措施,该坝顶路面经几年运行后很少发现危害性裂缝,说明采取措施得当,该防裂措施为在夏季高温、冬季严寒、风大、干燥少雨等恶劣气候条件地区进行大坝路面铺装层混凝土施工提供了有益的经验,可供类似工程借鉴。