煅烧对微硅粉性能的影响

2014-10-20向后奎陈伟亚

毛 静,向后奎,陈伟亚

1.武汉工程大学化学与环境工程学院,湖北武汉 430074;2.武汉工程大学材料科学与工程学院,湖北武汉 430074

0 引言

微硅粉,亦称硅灰或凝聚硅灰,是铁合金在冶炼硅铁和工业硅(金属硅)时,矿热电炉内产生大量挥发性很强的SiO2和Si气体,气体排放后与空气迅速氧化冷凝沉淀而成[1-3],后经特别设计的收尘器收集得到的粉体材料,其主要成分为粒度为0.1~0.5μm之间非晶态的球状二氧化硅粒子.因为微硅粉质量比较轻,通常还需要用加密设备进行加密以方便储存和运输.其被广泛应用于建筑、冶金、水泥、化工、耐火材料等领域[4-8].

由于铁合金冶炼过程中一般都使用了大量的碳质还原剂,所以微硅粉中除了SiO2之外,也夹带有少量杂质,如游离 C、Fe2O3、CaO、K2O、Na2O等[9-11].微硅粉的颜色也随着 C、Fe2O3含量的增高,色泽由白、灰白到灰、深灰变化.就其质量而言,SiO2含量越高,颜色淡白为好.而绝大部分通过收集铁合金冶炼烟气方式所得到的微硅粉一般颜色较暗,其白度一般为30~50.微硅粉应用于需要较高白度的地方时,这就会有成为主要问题.其白度低主要原因在于里面含有质量分数大约为3%的碳.姜子炎[12]等人研究了使用流化床法除去微硅粉游离碳工艺,结果表明对游离碳的去除效果不错.不过该方法对设备要求较高,增加了产品的生产成本.煅烧是工业生产中非常普遍、设备要求简单且成本相对低廉的一种工艺方法,而采用直接煅烧的方法除碳以提高微硅粉白度的相关研究未见报道.本实验将微硅粉直接煅烧,探讨了温度对除碳的影响,并采用同步热分析(TG-DSC)、X射线衍射(XRD)、扫描电镜(SEM)、比表面积(BET)、白度等测试手段对微硅粉煅烧前后的形貌、成分、结构和白度进行了表征.结果表明,经600℃、4 h煅烧之后,微硅粉中SiO2晶型仍为非晶态,BET基本无变化,碳的质量百分数由1.96%下降到0.65%,白度则由 31.04 提高到 70.14.结果说明本方法能很好去除微硅粉中游离碳,能有效提高白度,提高了微硅粉的应用价值.

1 实验部分

1.1 实验原料

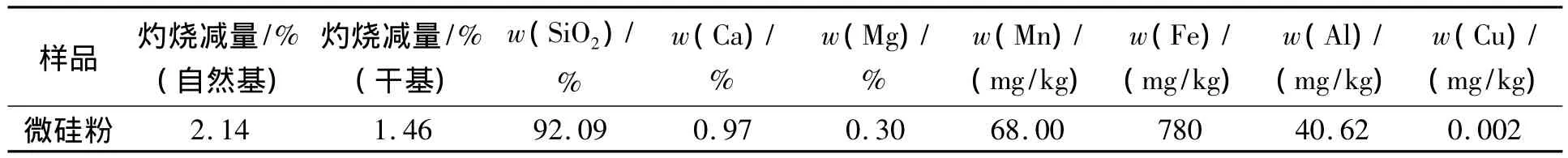

实验所用微硅粉来自某铁合金厂家,其主要成分见表1.

表1 实验所用微硅粉的主要成分Table 1 The chemical compositon of silicon fume in the experiments

1.2 实验方法及仪器

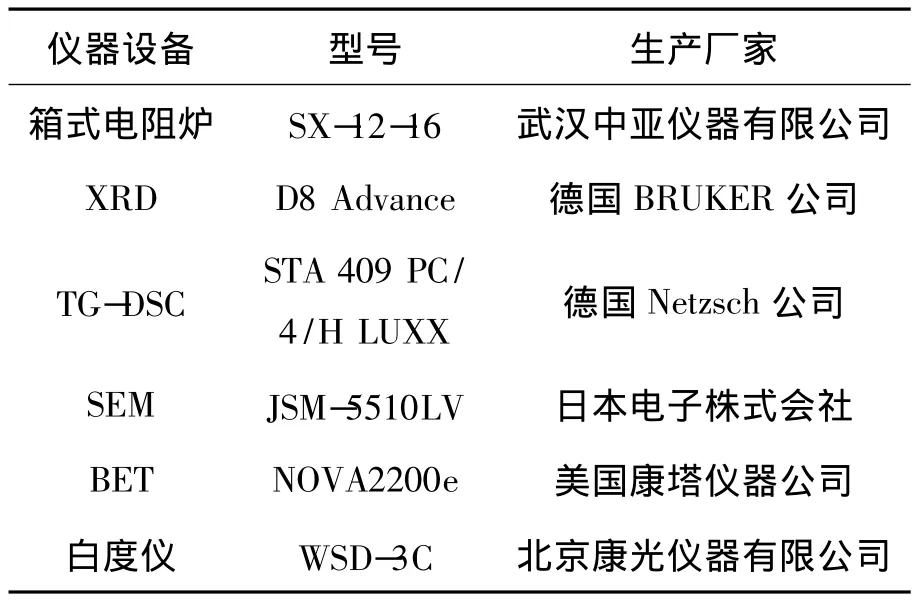

测定物质的白度通常以氧化镁为标准白度100%,并定它为标准反射率100%,以蓝光照射氧化镁标准板表面的反射率百分率来表示试样的蓝光白度,反射率越高,白度越高,反之亦然[13].对于实验原料,首先将原始微硅粉在550、600、650、700℃及900℃条件下在箱式电阻炉中煅烧4h之后的烧失量,从而确定其最佳煅烧温度.然后采用了 XRD、TG-DSC、SEM、BET、白度等测试手段对实验样品的形貌、成分、结构和白度进行了表征.实验所用仪器和设备型号等见表2.

表2 实验所用仪器设备Table 2 Instruments and equipments in the experiments

2 实验结果与分析

2.1 煅烧工艺条件的确定

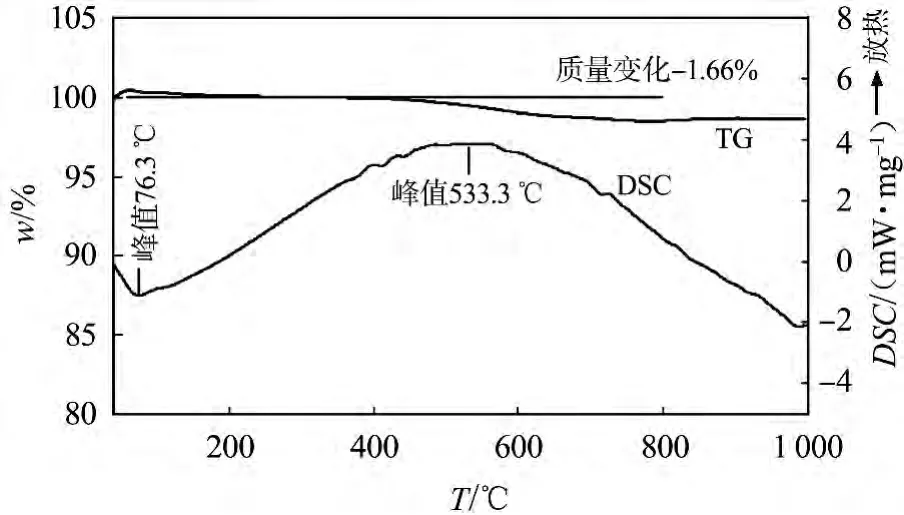

微硅粉中含有一定量的游离碳,而游离碳的含量直接影响了微硅粉的白度等性质.实验过程中发现,当煅烧时间小于4 h时,煅烧产物颜色不均匀,肉眼观察有一部分灰色物质,说明微硅粉中的游离碳未反应完全;当反应时间≥4 h时,肉眼观察颜色基本无变化,因此煅烧时间选为4 h.图1是原始微硅粉在空气气氛下的TG-DSC曲线.从样品的DSC曲线中可以看出,样品在76.3℃有一个吸收峰,可能为微硅粉表面的吸附水蒸发引起的;523.3℃有一个放热峰,其应该是游离碳燃烧放热峰.从样品的热重TG曲线可以看出,样品的重量是一个先略有增加后减少、600℃左右渐趋平稳过程.

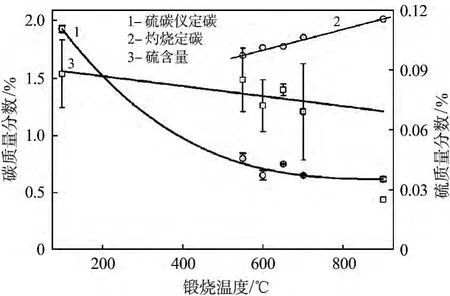

为了进一步定量研究煅烧温度对游离碳的除去影响,本文还使用碳硫仪研究了在箱式电阻炉中,原始样品分别在550、600、650、700 ℃及900 ℃条件下煅烧4 h之后的除碳、除硫以及上述温度下样品的烧失量情况,如图2所示.从图2原始样品的碳硫仪定碳曲线可以清楚地看到,原始样品的碳质量分数约为1.96%,而600℃煅烧后的碳质量分数为0.65%,游离碳去除率达到66.8%.此外,900℃煅烧后的碳质量分数为0.61%,与600℃相比,仅仅降低了0.04%,说明600℃时样品中的游离碳基本消耗完全,与图1中样品的TG曲线结果相吻合.因此,考虑到经济因素和除碳效率,煅烧温度选为600℃即可.

图1 原始样品空气气氛下TG-DSC曲线Fig.1 TG-DSC curve of the original sample under the air astomsphere

图2 原始样品空气气氛下定碳曲线Fig.2 Carbon curve of the original sample under the air astomsphere

2.2 煅烧对微硅粉性质的影响

2.2.1 煅烧对SiO2晶型的影响 图3为微硅粉最佳煅烧工艺前后的XRD花样.从图中可以看到,样品煅烧前后衍射花样基本无任何变化,均在2θ=22°左右有一个非晶态的弥散峰,该峰与方石英(高温石英)接近,也很好反应了微硅粉高温形成的特点.此外,图3中2θ=37°和60°左右还有两个尖锐的结晶峰,对比标准PDF卡片发现为SiC的两个特征峰(JCPDS 29-1129),说明杂质中含有碳化硅,在本煅烧工艺对SiC去除效果不大.

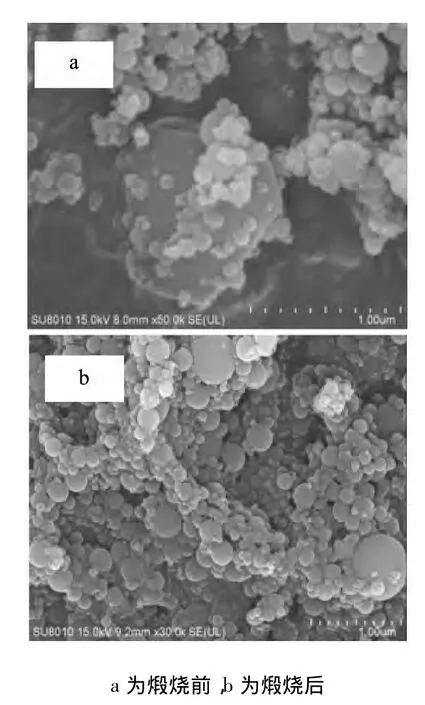

2.2.2 煅烧对形貌影响 为了对样品最佳煅烧工艺前后的微观形貌及结构进一步了解,作者用场发射扫描电镜观察对样品进行了测试,如图4所示.其中,图4(a)为原始微硅粉的SEM照片,图4(b)为样品600℃、4 h煅烧后的SEM照片.从照片中可以看到,颗粒为一个一个团聚在一起的非常规则的小球,其一次粒子的粒径非常小,大部分达到了纳米级别.图4(a)中还可以很清楚的看到片状结构的物质,应该是杂质碳和碳化硅晶体.而经过600℃、4 h的煅烧后,样品依然呈现为由一个一个很规则的圆球团聚在一起的团聚体,其一次粒子的粒径比较小,玻璃态的SiO2结晶长大并不明显,但是片状结构的物质含量明显减少.

图3 样品煅烧前后的XRD衍射花样Fig.3 XRD parttens of the samples

图4 样品煅烧前后SEM照片Fig.4 SEM of the samples

2.2.3 煅烧对BET的影响 图5为样品最佳煅烧工艺前后的氮气吸附脱附曲线.测试结果显示,煅烧前样品的比表面积为21.066 m2/g,煅烧后为BET比表面积为21.046 m2/g,变化不大.究其原因,结合SEM照片和粒度测试结果可知,虽然整个颗粒粒径在长大,但是其一次粒子长大并不明显,煅烧后并未出现多孔状物质,因此其比表面积变化不显著.

图5 样品煅烧前后氮气吸附脱附曲线Fig.5 The nitrogen adsorption and desorption curves of the samples

2.2.4 煅烧对白度的影响 白度表示物质表面白色的程度,以白色含有量的百分率表示.微硅粉的白度大小直接影响其具体的应用.测试结果显示,原始样品煅烧前其白度为31.04,煅烧后的白度达到70.14,白度值增加了126%,差异明显.

3 结语

实验通过定碳和TG-DSC的方法确定了微硅粉的最佳煅烧工艺条件,采用XRD、SEM、BET、白度等测试手段对最佳工艺条件下煅烧前后样品的形貌、成分、结构和白度进行了表征.研究结果表明:

a.微硅粉煅烧的最佳工艺条件为600℃、4 h;

b.对比最佳工艺条件下煅烧前后微硅粉各种性能测试结果可以得到,煅烧之后微硅粉中SiO2晶型并未发生改变,游离碳去除效果明显,其去除率达到66.8%,白度提高了126%,比表面积则变化并不明显.

[1]ZHANG Peng,LI Qingfu.Fracture properties of polypro-pylene fiber reinforced concrete containing fly ash and silica fume[J].Research Journal of Applied Sciences,Engineering and Technology,2013,5(2):665-670.

[2]Vipul Thakur,Dheeraj Mandloi,Deepak Khare,et al.Significance of silica fume in enhancing the quality of concrete[J].International Journal of Engineering Research,2013,2(2):91-96.

[3]刘晓华,盖国胜.微硅粉在国内外应用概述[J].铁合金,2007,196(5):41-44.LIU Xiao-hua,GAI Guo-sheng.Application of micro-silica at home and abroad[J].Ferro-Alloys,2007,196(5):41-44.(in Chinese)

[4]MAZLOOM M,RAMEZANIANPOUR A A,BROOKS J J.Effect of silica fume on mechanical properties of high-strength concrete[J].Cement& Concrete Composites,2004,26:347-357.

[5]DAMGIR R M,GHUGAL Y M.Compressive strength for FRC member using silica fume[J].International Journal of Engineering Science and Technology,2011,3(1):356-357.

[6]周爱军,钟毅,张皖苏,等.补强剂对遇水膨胀橡胶的影响[J].武汉工程大学学报,2013,35(3):62-65.ZHOU Ai-jun,ZHONG Yi,ZHANG Wan-su,et al.Influence of reinforcing filler on water swelling rubber[J].Journal of Wuhan Institute of Technology,2013,35(3):62-65.(in Chinese)

[7]郑聚成,向腾瑞,林志东.纳米白炭黑增强丁苯橡胶材料的制备与表征[J].武汉工程大学学报,2014,36(3):44-47.ZHENG Ju-cheng,XIANG Teng-rui,LIN Zhi-dong.Characterization and preparation of silica/styrene butadiene rubber nanocomposites[J].Journal of Wuhan Institute of Technology,2014,36(3):44-47.(in Chinese)

[8]LI Yongchao,LI Tielong,JIN Zhaohui.Stabilization of FeO nanoparticles with silica fume for enhanced transport and remediation of hexavalent chromium in water and soil[J].Journal of Environmental Sciences,2011,23(7):1211-1218.

[9]茅康林,乔维.硅业微硅粉的发展前景[J].有色金属设计,2011,38(4):55-57.MAO Kang-lin,QIAO Wei.Talking about development prospects of silica fume[J].Nonferrous Metals Design,2011,38(4):55-57.(in Chinese)

[10]张德懿,冯辉霞,雒和明,等.利用废弃微硅粉制备纳米SiO2粉体[J].粉煤灰综合利用,2009(5):18-20.ZHANG De-yi,FENG Hui-xia,LUO He-ming,et al.Preparating of nano-silica from waste light silicon ash[J].Fly Ash Comprehensive Utilization,2009(5):18-20.(in Chinese)

[11]唐建新,吕艳红,李传山,等.固体废弃物微硅粉应用研究进展[J].现代陶瓷技术,2013(4):17-21.TANG Jian-xin,LÜ Yan-hong,LI Chuan-shan,et al.Research progress in application of solid waste silicon ash[J].Advanced Ceramics,2013(4):17-21.(in Chinese)

[12]姜子炎,铁生年,汪长安.流化床法除去微硅粉游离碳工艺研究[J].硅酸盐通报,2013,32(1):19-23.JIANG Zi-yan,TIE Sheng-nian,WANG Chang-an.Research on remove free carbon in silica fume by fluidized bed[J].Bulletin of the Chinese Ceramic Society,2013,32(1):19-23.(in Chinese)

[13]王晋海,张新丽.白度的目视评价和仪器度量[J].现代涂料与涂装,2006(6):47-49.WANG Jin-hai,ZHANG Xin-li.Visual evaluation and instrumental measurement of whiteness[J].Modern Paint& Finishing,2006(6):47-49.(in Chinese)