TCDTO-1脱烯烃精制剂在0.6 Mt/a对二甲苯装置的应用

2014-10-17修振东

修振东

(中国石化海南炼油化工有限公司,海南洋浦 578101)

对二甲苯联合装置进料为催化重整生成油经蒸馏切割和芳烃抽提处理后得到的混合芳烃,其中含有微量烯烃。这部分烯烃对芳烃联合装置后续流程危害较大:活泼烯烃易形成胶质影响芳烃产品的质量,并影响芳烃类产品的酸洗比色;烯烃化合物毒害二甲苯吸附分离单元中的分子筛吸附剂,影响其吸附容量;循环芳烃中存在的烯烃加速歧化和异构化催化剂的失活,影响其反应的转化率及选择性;烯烃会导致混合进料换热器内结垢,影响换热效率。因此,须将重整芳烃中的烯烃加以脱除[1-2]。目前工业化的技术主要有加氢精制和非加氢精制两种工艺。加氢精制工艺具有精制效果好、催化剂使用寿命长等优势,但由于装置投资大、改造复杂、操作费用高、芳烃损失大等劣势,使得推广较为困难[3]。非加氢精制工艺是通过利用酸性硅铝材料吸附烯烃、酸性催化剂使烯烃发生烷基化反应生成高沸点化合物,继而在后续分馏过程中除去的方法将烯烃脱除。该方法因其廉价而极其具有吸引力,目前国内芳烃装置大都采用非加氢精制工艺[4-5]。非加氢工艺采用的吸附剂主要有白土和分子筛,其中,白土目前应用最为广泛,分子筛脱烯烃催化剂是针对白土缺点研发的用于替代白土的环保催化剂。

1 装置概况

中国石化海南炼油化工有限公司对二甲苯联合装置公称规模为0.6 Mt/a(以对二甲苯产品量为基准),操作弹性为 60%~110%,年开工时数为8000 h。以C6+重整生成油和外购混合二甲苯为原料,主要生产对二甲苯、邻二甲苯和苯产品,同时副产高辛烷值汽油调和组分和抽余油。联合装置主要由0.6 Mt/a芳烃抽提、0.9 Mt/a歧化及烷基转移、3.85 Mt/a二甲苯精馏、3.27 Mt/a吸附分离和2.66 Mt/a异构化5套生产工艺装置及辅助配套公用工程组成。

2 白土使用情况

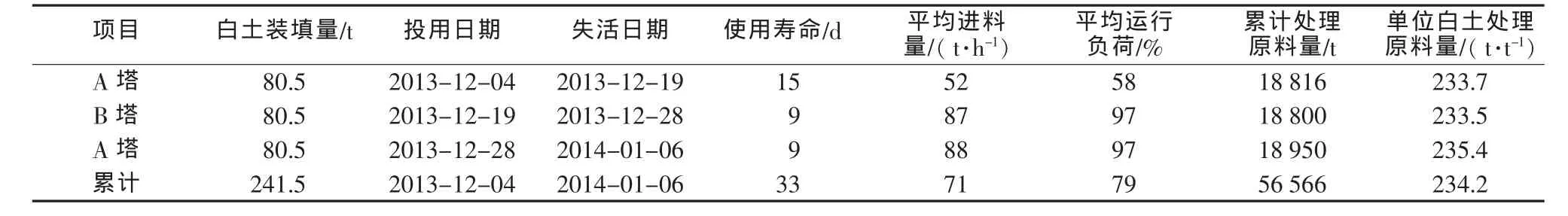

对二甲苯联合装置在重整油分馏塔底设置了2个白土塔,用于脱除C8+重整生成油组分中的烯烃,单塔白土装填量为107 m3(约80.5 t),设计处理量为90 t/h。装置开工阶段及开车初期白土塔运行情况见表1,前后共使用3塔白土,在平均79%的低负荷工况下,单塔平均使用寿命约为11 d,1 t白土累计处理原料234 t。按照年运行时间8000 h、运行负荷 100%计算,预计年消耗白土 4100 m3(3077 t),需更换白土38~40罐。

表1 白土使用情况

3 TCDTO-1精制剂应用情况

考虑到白土更换频繁、资源浪费、固废量大、填埋及操作费用高、劳动强度高、QHSE管理风险高等问题,不符合绿色低碳发展理念和绿色环保要求。为此公司决定二甲苯精馏单元重整油分馏塔底液精制装置采用中海油天津化工研究设计院研发的TCDTO-1重整混合芳烃脱烯烃精制剂替代白土。该精制剂主要组成为氧化铝和改性Y型分子筛,具有规整的晶体结构、良好孔道结构及较大酸量,较白土具备更强的容炭能力和烷基化反应能力。具有以下特点:工艺简单,和白土精制流程通用,无需改造;操作简单,运行周期长,更换频率低,安全系数增加;过程环保,催化剂通过再生可反复使用,一般可再生3次,固废量大幅度降低。TCDTO-1精制剂物化性质见表2,主要操作条件、原料要求和产品质量指标见表3。

表2 TCDTO-1精制剂主要物化性质

表3 主要操作条件和原料、产品指标

3.1 TCDTO-1精制应用效果

3.1.1 第一塔试用情况

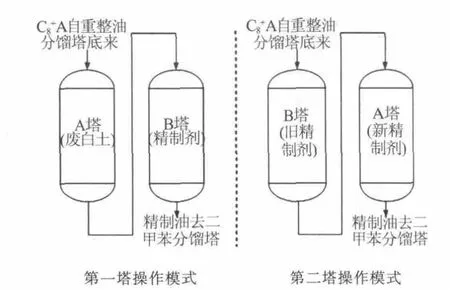

首次试用TCDTO-1精制剂采用“废白土塔+TCDTO-1精制剂塔”双塔串联流程,如图1所示。A塔为原失活白土,对其性能不做要求,仅起到杂质过滤和保护剂的作用;B塔装填TCDTO-1精制剂,采用密相装填法,装填量为 108.5 m3(66.5 t)。

B塔TCDTO-1精制剂于2014年1月7日投用,2014年4月19日失活,单程寿命为103 d,约为白土的9.4倍。进料量如图2所示,平均进料量为92 t/h、负荷为102%,催化剂质量空速为1.38 h-1;操作温度如图3所示,初始温度为135℃,失活温度为213℃;原料和产品溴指数如图4所示,原料油溴指数在5~20 mg/g波动、平均为10.6 mg/g,精制剂出口溴指数在0.09~7.5 mg/g波动、平均为2.5 mg/g,吸附分离单元吸附塔C8芳烃进料溴指数在0.01~0.48 mg/g波动、平均为0.22 mg/g,基本满足生产需求;累计处理原料油227424 t,1 t精制剂单程累计处理原料3420 t,约为白土的14.6倍。

3.1.2 第二塔使用情况

第一塔(B塔)精制剂失活后,将原A塔失活白土更换为新鲜TCDTO-1精制剂,采用密相装填法,装填量为107.3 m3(65.8 t)。原B塔失活TCDTO-1精制剂继续作为保护剂使用,采用“失活TCDTO-1塔+新鲜TCDTO-1塔”双塔串联流程,如图1所示。

图1 精制剂操作流程简图

A塔TCDTO-1精制剂于2014年4月20日投用,截止2014年7月8日已运行80余天。平均进料量为88 t/h、负荷为98%,催化剂质量空速为1.34 h-1,如图 2 所示。

图2 进料量趋势图

初始操作温度为150℃,目前为170℃,见图3。

图3 操作温度趋势图

原料油溴指数在6~15 mg/g波动、平均为10.7 mg/g,精制剂出口溴指数在0.04~8 mg/g波动、平均为3.51 mg/g,吸附分离单元吸附塔进料溴指数在0.01~0.9 mg/g波动、平均为0.25 mg/g,满足生产需求,如图4所示。已累计处理原料油166824 t,1 t精制剂单程累计处理原料2535 t。

图4 原料及产品溴指数趋势图

3.2 TCDTO-1应用情况分析

由图4可以看出,第一塔TCDTO-1精制剂试用前期,精制剂出口油和吸附塔C8芳烃进料溴指数分别稳定在1 mg/g和0.2 mg/g以内,从第15天开始急剧上涨。分析发现,第7天后原料性质发生变化:溴指数从7 mg/g左右上涨至12 mg/g左右;胶质质量分数从0.055 mg/g上涨至0.554 mg/g;非芳质量分数从1.0%上涨至2.65%左右。同时对重整分馏塔底油和精制剂出口油(2014年2月20日生产采样)进行精馏切割、溴指数及色谱分析,结果见表4。重整分馏塔底油中C8组分占56%,精制剂出口油总溴指数的约33%分布在C8芳烃组分中。

表4 组分及溴指数分布情况表

3.2.1 胶质的影响

由于上游连续重整装置为了多生产芳烃原料,提高了反应苛刻度,造成对二甲苯装置原料油胶质质量分数从0.055 mg/g上涨至0.554 mg/g,最高时达0.60 mg/g。这些胶质的分子基本结构为稠环芳烃和脂环烃,极易堵塞分子筛孔道,导致分子筛活性中心与烯烃的可接近性和扩散性下降,使得其脱烯烃深度及使用寿命快速下降。

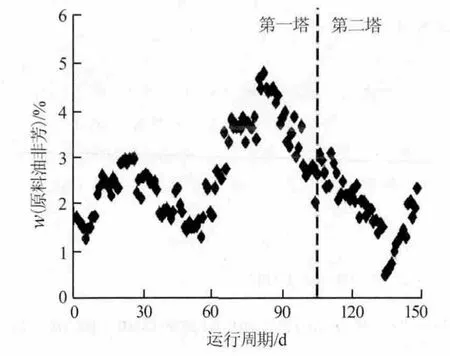

3.2.2 非芳的影响

原料油非芳质量分数从1.0%上涨至2.65%左右,最高时近5%,如图5所示,影响到精制剂的脱除效果。主要是由于芳烃中的烯烃都是共轭烯烃,易于反应脱除,而非芳中的烯烃由于没有共轭效应,其脱除效果较差。

图5 原料油非芳变换趋势图

3.2.3 溴指数的影响

吸附分离装置吸附塔C8芳烃进料中来自重整分馏塔底油中C8芳烃组分占20%~25%,来自异构化和歧化及烷基转移单元的两股C8芳烃组分占75%~80%,该两股物料溴指数一般在0.05 mg/g左右,稀释了总溴指数。运行数据显示,当TCDTO-1精制剂出口溴指数达到2~3 mg/g时,吸附进料溴指数小于0.2 mg/g,能满足生产要求;当其达到3 mg/g以上时,吸附进料溴指数即超过0.2 mg/g的指标。由图4可以看出,与运行初期相比原料油溴指数逐渐升高,最高时达到20 mg/g,超出指标值30%以上,随着原料溴指数的升高势必引起精制剂寿命的下降。

根据上述分析原因,一方面强化原料管理,通过调整上游连续重整装置和本装置重整油分馏塔的操作模式,优化芳烃原料性质,并提高原料胶质含量监测;另一方面,针对这种高胶质的原料,结合分子筛的特性,提出 “失活TCDTO-1塔+新鲜TCDTO-1塔”两塔串联操作模式,失活TCDTO-1塔过滤胶质、新鲜TCDTO-1塔脱除烯烃来满足生产需求。第二塔应用时采用该模式,并取得了很好的效果。

4 结论

1)TCDTO-1精制剂较白土具备更强的重整生成油脱烯烃能力,工艺简单、运行周期长、过程环保,符合绿色低碳发展理念和绿色环保要求。2)受分子筛催化剂本身属性限制,原料油中胶质的高低直接决定TCDTO-1精制剂的失活速率。同时,原料油非芳含量、溴指数及空速也一定程度地影响脱烯效果和使用寿命。3)中国石化海南炼油化工有限公司试用第一塔TCDTO-1精制剂单程寿命为103 d,1 t精制剂单程累计处理原料3420 t,约为白土的14.6倍;目前采用“失活TCDTO-1塔+新鲜TCDTO-1塔”两塔串联操作模式效果良好,满足生产需求。

[1]张科峰,王宏革.芳烃联合装置白土的使用和再生[J].化工科技,2001,9(3):33-36.

[2]兰晓光.颗粒白土在芳烃精制中的应用及发展[J].广东化工,2013,40(17):106-107.

[3]臧高山,马爱增.重整混合芳烃中的微量烯烃的脱除技术现状及发展趋势[J].石油炼制与化工,2012, 43(1):101-106.

[4]刘红云.白土处理法精制混合二甲苯探讨[J].炼油技术与工程,2010,40(2):14-17.

[5]臧甲忠,于海斌,刘冠锋,等.TCDTO-1重整生成油精制催化剂工业侧线试验[J].无机盐工业,2012,44(6):54-55,66.