倒立式车磨复合机床运动精度的动力学

2014-10-15张文治李济顺王大举

张文治,李济顺,b,刘 义,b,王大举

(河南科技大学a.机电工程学院;b.河南省机械设计及传动系统重点实验室,河南洛阳471003)

0 引言

金属带式无极变速器(简称金属带式CVT)具有传动效率高、换挡平顺等优点,已广泛应用于汽车行业中[1]。CVT锥盘是金属带式无级变速器的核心零件,其加工质量的好坏直接影响金属带式CVT的工作性能。锥盘的传统加工方法是采用多种机床联合作业,通过不同工序在不同机床上加工来完成的,传统加工方法由于需要工件多次装卡,不仅降低了加工精度而且生产效率低下,难以实现大批量生产。为提高加工效率、保证加工质量[2],设计开发CVT锥盘专用加工机床成为了当务之急。在设计初期研究CVT锥盘专用机床—倒立式车磨复合加工中心的动态特性,对节约开发成本、缩短研制周期和保证机床设计的成功具有重要的意义[3-4]。

本文以多体动力学理论为基础,基于计算机仿真技术,建立了倒立式车磨复合加工中心的动力学模型,并定性分析了影响机床运动精度的相关因素,找出影响规律。从而对倒立式车磨复合加工中心的进给运动精度进行评价,为机床设计和制造提供理论依据。

1 CVT锥盘专用加工中心的结构简介

CVT锥盘专用加工中心采用倒立式结构[5-6],倒立式加工就是机床主轴在上方、刀具在下方,主轴上安装动力卡盘,夹持工件后移向刀具,完成进给运动。该加工中心主要由床身、横梁、鞍座和主轴组成。图1为CVT锥盘倒立式车磨复合加工中心进给系统结构。

倒立式车磨复合加工中心的进给系统由伺服电机、联轴器、直线滚动导轨、滚珠丝杠、鞍座以及主轴等机械部件组成。X方向由双电机驱动滚珠丝杠带动鞍座来实现进给运动,丝杠采用两端固定支撑方式安装;Z方向的进给运动是由电机驱动滚珠丝杠带动主轴来完成的,丝杠采用上端固定下端浮动的支撑方式安装。

倒立式车磨复合加工中心设计指标:X、Z方向最快移动速度为80 m/min、30 m/min,定位精度X≤0.002 mm,Z≤0.003 mm。由于X向进给传动速度、加速度较大,且丝杠细长、鞍座(650 kg)惯性力大等特点,所以X方向进给传动部件的刚度比较薄弱,因此,本文针对X方向进给运动精度进行分析。

2 加工中心动力学建模

对机床的实体模型进行如下假设:在装配过程中,不考虑装配间隙,忽略制造误差。利用三维软件

建立各个零件模型,并完成整机的装配,然后导入ADAMS中。导入后的机床模型,需要在部件之间施加合适的约束来保证其运动关系[7-9]。倒立式车磨复合加工中心多体动力学模型建立如图1所示。

2.1 弹性联轴器的模拟

在建模过程中利用扭转弹簧模拟弹性联轴器,用来实现电机扭矩的传递。在ADAMS中扭转弹簧实际上是一个包含刚度、阻尼关于扭矩T的函数,可由式(1)表示:

式中,θ为弹簧的扭转角;CT、KT为扭转的阻尼系数和弹簧刚性系数;下标0为初始状态。

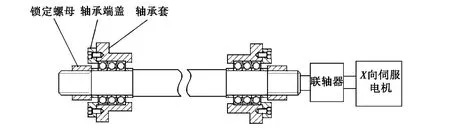

2.2 轴承的模拟

X向进给运动由双电机驱动滚珠丝杠完成,每根丝杠两端分别由三套角接触轴承两端固定进行安装;Z向丝杠采用上端由四套角接触轴承,下端由一套深沟球轴承采用一端固定一端浮动的支撑方式。轴承连接的特点不但是保证构件有一个旋转运动,并且保证连接件之间具有一定的刚度、阻尼的连接关系,因此对每个轴承采用轴套力(BUSHING)进行模拟。图2为倒立式车磨复合加工中心X向进给系统轴承装配简图。

图2 轴承装配关系简图

图1 倒立式车磨复合加工中心进给系统结构

2.3 导轨滑块模拟

在滑块和导轨之间添加接触约束(CONTACT),来简化它们之间结合面的接触模型,接触形式定义为实体—实体接触,共建立了14个接触,设定导轨滑块之间刚度、阻尼和摩擦因数。

2.4 丝杠的柔性化处理

相对其他构件来说,丝杠为细长的构件,因此应该将其视为一个柔性体,从而在分析中考虑其刚度对加工精度的影响[10-11]。在建模过程中,利用软件提供的FLEX柔性体模块,对丝杠进行柔性化处理,其实质就是将丝杠离散成若干段相互柔性连接的刚性体,不同刚性体间采用Beam力进行柔性连接,从而实现丝杠的柔性化。

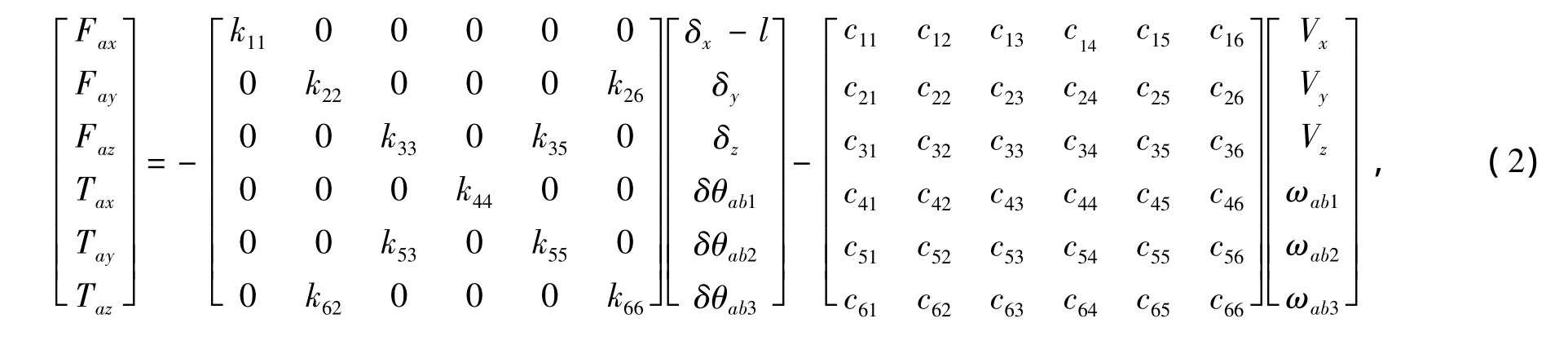

柔性梁力学原理如图3所示。即沿J-Marker坐标轴向的作用力Fax、Fay和Faz以及绕坐标轴的力矩Tax、Tay和 Taz,沿 I-Marker坐标轴方向的作用力 Fbx、Fby和 Fbz以及绕坐标轴的力矩 Tbx、Tby和 Tbz,其表达式如下:

2.5 运动副和驱动的设置

床身横梁作为进给机构的机架,设定其底面与大地构件为固定约束;鞍座和主轴分别同X、Z向丝杠采用螺纹副进行连接,设置各自导程;在电机与转子之间添加旋转副,然后在旋转副上添加旋转驱动,设定驱动函数,模拟伺服电机的驱动。

经过上述操作,建立了倒立式车磨复合加工中心进给系统在ADAMS中的动力学模型。

图3 柔性梁示意图

3 结果分析

根据合作厂家提供的技术参数,设置仿真初始条件为:鞍座质量m=650 kg,导轨滑块阻尼C=30 kN·s/mm,丝杠轴向刚度KS=1.6 kN/μm,轴承轴向刚度KB=1.8 kN/μm。

对机床主轴在空载条件下X方向上的进给运动进行仿真计算。X向电机驱动输入驱动函数为:step(time,0,0,0.5,12 000 d)+step(time,0.5,0,1,0)+step(time,1,0,1.5,-12 000 d),表示机床主轴的加速、匀速和减速的进给运动过程。设置仿真时间为1.5 s,仿真步数为1 000。

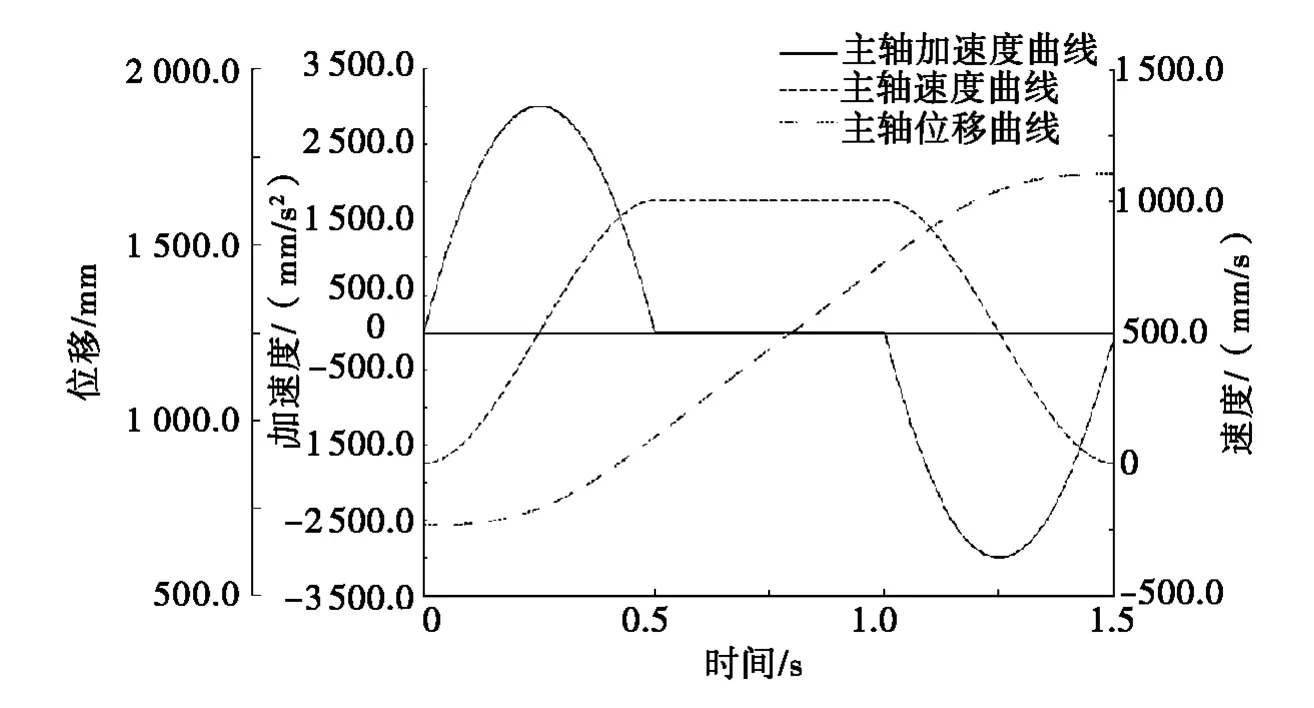

图4是仿真得出的X方向上主轴的进给位移、速度和加速度响应曲线。由加速度响应曲线可知:主轴在整个工作过程中,加速度变化最为明显的阶段发生在电机驱动加速和减速过程中。这就意味着在机床主轴进给系统加速和减速过程中会出现较为明显的振动,对机床进给运动精度影响较大。

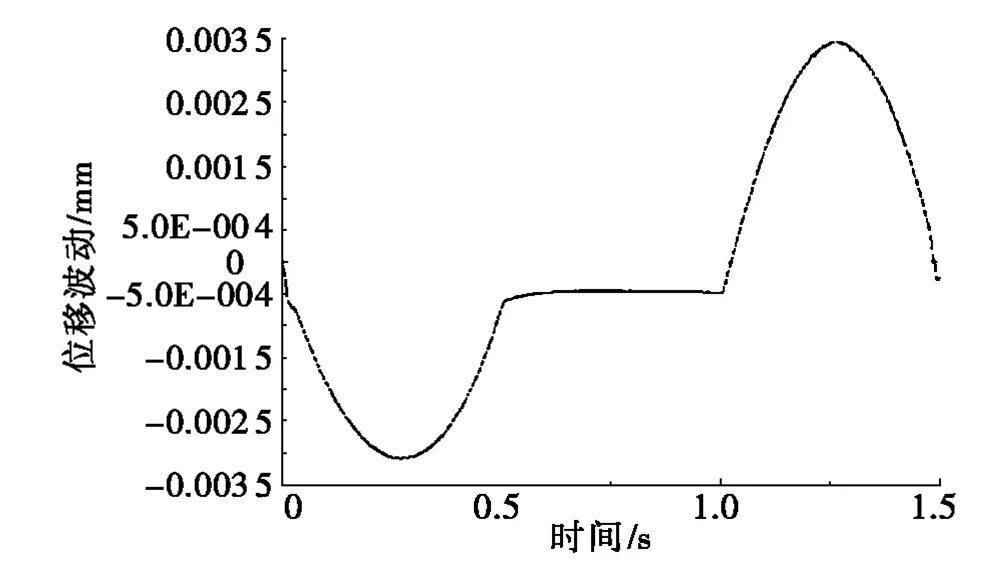

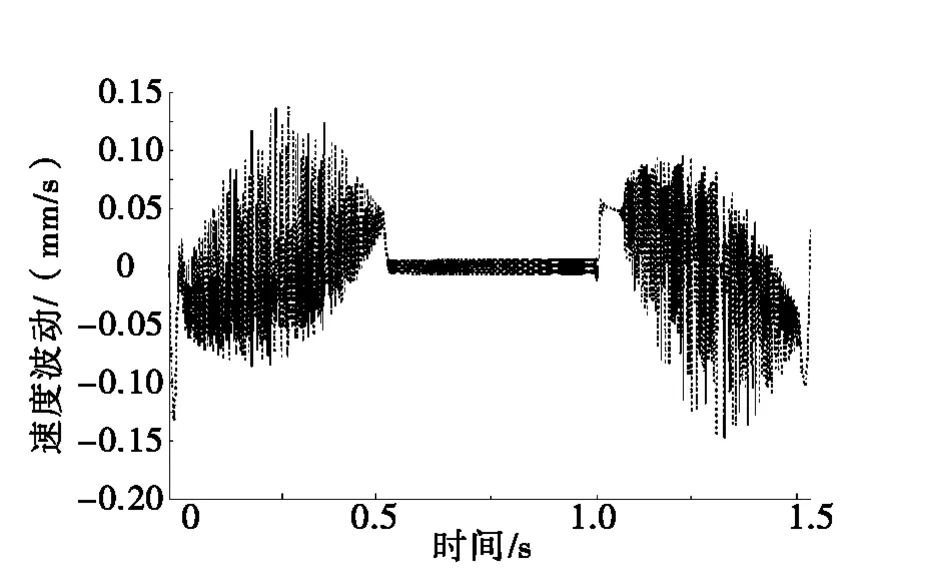

图5为相同工况下不考虑机床部件的弹性连接,主轴在X方向上的位移、速度和加速度响应曲线。为了更直观的显示出弹性连接对机床运动精度的影响,将图4与图5主轴X方向上的进给位移、速度和加速度曲线分别相减,得到相对应的图6、图7、图8,从中得出初始条件下主轴在X方向上的进给运动情况为:最大位移波动为0.003 5 mm,最大速度波动为0.116 3 mm/s,最大加速度波动为125.365 1 mm/s2。

图4 考虑弹性连接的主轴进给运动响应曲线

图5 不考虑弹性连接的主轴进给运动响应曲线

图6 主轴进给位移波动曲线

图7 主轴进给速度波动曲线

图8 主轴进给加速度波动曲线

改变机床模型中鞍座质量、导轨滑块阻尼、丝杠轴向刚度和轴承轴向刚度参数值,研究机床主轴进给运动精度的影响因素。下面分两种情况对影响因素进行分析。

(Ⅰ)保持丝杠轴向刚度 KS=1.6 kN/μm、轴承轴向刚度KB=1.8 kN/μm不变,改变鞍座量和导轨滑块阻尼的值,按照上述仿真方法,得到主轴X方向上进给运动的最大位移、速度和加速度波动值,如表1、表2和表3所示。

表1 最大位移波动值(情况Ⅰ) μm

表2 最大速度波动值(情况Ⅰ)mm/s

表3 最大加速度波动值(情况Ⅰ) mm/s2

由表1、表2和表3可知:在鞍座质量相同的情况下,随着导轨滑块阻尼的增大,进给运动的位移、速度和加速度波动降低;在导轨滑块阻尼相同时,随着鞍座质量的减小,主轴进给运动的最大位移、速度和加速度波动跟着减小。因此,减小鞍座质量和增大导轨滑块阻尼可以提高机床的运动精度。

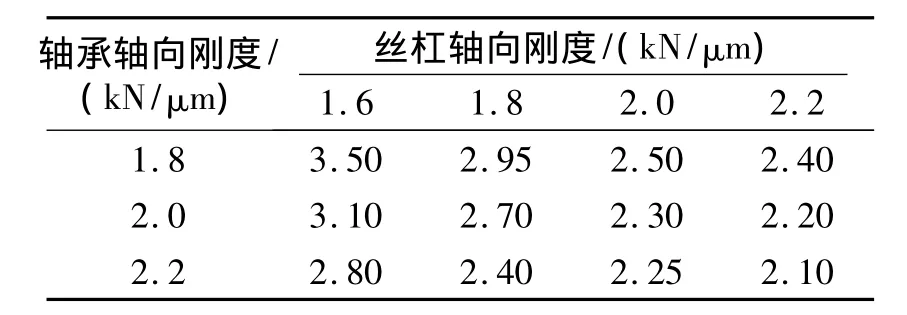

(Ⅱ)保持鞍座质量m=650 kg、导轨滑块阻尼C=30 kN·s/mm不变,改变丝杠轴向刚度和轴承轴向刚度的值,进行仿真计算,得到主轴进给运动的最大位移、速度和加速度波动值,如表4、表5和表6所示。

表4 最大位移波动值(情况Ⅱ) μm

表5 最大速度波动值(情况Ⅱ) mm/s

表 最大加速度波动值( 情况Ⅱ)mm/s2

由表4、表5和表6可知:随着丝杠轴向刚度和轴承轴向刚度的增大,机床主轴进给运动的最大位移、速度和加速度波动值减小,且丝杠轴向刚度对主轴的运动精度影响较大。

4 结论

本文运用ADAMS软件建立了倒立式车磨复合加工中心动力学模型,并对影响机床进给运动精度的几个因素进行了定性分析。分析结果表明:增大丝杠和轴承的轴向刚度以及导轨滑块阻尼,或减小鞍座质量都可以降低主轴进给运动的位移、速度和加速度波动,从而提高机床的运动精度。在设计和调试倒立式车磨复合加工中心时,X向丝杠通过采用两端固定的安装方式以及对轴承施加适当的预紧力来提高轴向刚度;要适当调整导轨滑块之间的阻尼;在保证鞍座刚度的前提下尽量减小鞍座质量等措施来保证机床的运动精度。

[1]程乃士,刘温,李来平,等.金属带式无级变速器[J].东北大学学报:自然科学版,2000,21(5):505-508.

[2]刘哲,王红军,孙锡娜,等.车磨复合机床的结构设计与分析[J].机械制造与研究,2009,38(1):18-20.

[3]张萌,李航,杨丙乾.数控机床运动精度及其研究[J].机械设计与制造,2008(12):106-108.

[4]贾现召,张涛,赵海莲,等.截尾时间下数控机床可靠性分析的灰色模型法[J].河南科技大学学报:自然科学版,2013,34(4):12-16.

[5]张曙,陆启建.倒置式复合加工系统[J].航空制造技术,2008(5):56-57.

[6]刘江,齐风华,徐世昌.倒置式车铣复合加工中心自动上料装置设计[J].组合机床与自动化加工技术,2011(6):91-93.

[7]朱立达,史家顺,蔡光起,等.基于ADAMS的3-TPS混联机床运动学和动力学仿真[J].东北大学学报:自然科学版,2007,28(10):1473-1476.

[8]华顺刚,余国权,苏铁明.基于ADAMS的减速器虚拟样机建模及动力学仿真[J].机械设计与研究,2006,22(6):47-52.

[9]柏见涛.基于虚拟样机技术的机床进给传动系统动力学研究[D].长春:吉林大学,2007.

[10]吴亚兰,李剑峰,罗映.提高加长型数控机床进给系统传动刚度的措施[J].机床与液压,2007,35(8):247-249.

[11]吴南星,胡如夫,孙庆鸿.数控车床丝杠进给系统刚度对定位精度的影响[J].中国工程科学,2004(9):46-49.