磨粒流技术在航天零件相贯孔去毛刺中的应用

2014-10-12北京控制工程研究所100190

北京控制工程研究所 (100190) 陈 曦 刘 军

1.毛刺的产生及危害

毛刺是工件在切削力作用下产生晶粒剪切滑移、塑性变形,使材料被挤压、撕裂,导致零件表面或交接处出现的多余材料。如图1所示,塑性变形区(剪切区)未深入切削表面时 (见图1a),工件表面就不会产生毛刺,反之则会产生毛刺 (见图1b)。

机械零件在加工制造过程中产生的毛刺,对零件的加工精度、装配精度、使用要求、再加工定位、操作安全和外观质量等许多方面都会产生不良影响。近年来,随着机械工业的发展,对零件精度等方面的要求越来越高,对去毛刺工艺的要求也越来越高,使去毛刺技术得到了普遍重视,去毛刺工艺也得到了迅速的发展,已从简单的手工作业向机械化、自动化、智能化方向发展。

图1 工件在切削力作用下产生毛刺示意图

目前航天领域仍大量使用手工方法去除毛刺,对于零件表面的可见边缘毛刺,主要通过钳工使用刮刀、锉刀、电动打磨机、油石及砂纸等机械式方法手工去除毛刺;对于肉眼不可见的毛刺,则主要由操作者在显微镜下采用类似方法手工去除。手工去除毛刺的方法,劳动强度大,效率低,且去毛刺的质量受具体操作人员的影响较大,难以稳定地控制。

航天推进系统产品中有大量的阀体、管路联接件及过滤器骨架等零件,其结构中有很多相贯孔,并且结构复杂,相贯孔的尺寸很小,工具难以深入,这就导致相贯孔处的毛刺使用常规手工去毛刺的方法很难去除。这类零件中有很多为流体通道,对零件表面质量要求较高,一旦出现毛刺,可能导致通道堵塞,进而影响零组件乃至单击产品的工作性能,对整个系统造成严重后果。

2.磨粒流技术的研究现状

挤压研磨去毛刺是一种比较新的技术,是20世纪70年代发展起来的一种效率高、适应性强、可控性好的去毛刺方法,也称为磨料流动加工 (AFM),简称磨粒流。其原理是采用一种含磨粒的流动状态的粘性磨料,放置在一个磨料室中,两端各有一个气缸,使磨料来回通过被加工表面,在磨料流动受到限制的部位产生挤压磨削作用,从而将毛刺去除。

磨粒流加工技术已经广泛应用于航空、航天、电子、汽车及模具等制造业中关键零件的去毛刺、抛光及倒圆等,磨粒流介质的柔软性和流动性,使其易与任何形状的加工表面吻合,去毛刺效果较好,切削量很小,适合于内部的、手工难以接触的深孔及复杂型面的表面光整加工,对于以深孔相贯孔为代表的推进系统产品,即可采用磨粒流技术去除毛刺。

3.产品简介

图2 衔铁组件装配图

流量控制电磁阀是航天推进系统中的典型单机产品,作为开关活动部件,要求其不能产生任何自污染。如图2所示的衔铁组件为该单机中的重要组件,挡板组件作为该组件中最重要的组成部分,其结构设计有一个φ1 mm孔与另外两个φ1 mm十字交叉孔相贯,行成5通孔。由于工艺要求,5通孔在粗加工阶段由钳工完成加工。该5通孔部位作为阀门的流体通道,一旦残留毛刺,极可能成为多余物进入通道中,从而影响零组件乃至单机产品的工作性能,对整个系统造成严重后果。故要求5通孔通道内壁光滑,严格控制毛刺的产生。5通孔孔径小,孔深长,工具难以深入,手工方法对孔交叉处的毛刺难以去除,鉴于磨粒流技术的优点与适用性,选用磨粒流技术去除毛刺。

4.工艺流程分析

挡板组件采取如下的加工工艺流程:复验材料→粗车→加工5通孔→磨粒流去除5通孔通道内毛刺→精车→装配去除外部微小毛刺→半成品检验。

5通孔加工工序在粗车与精车之间进行,加工完成后随即进行磨粒流工序去除孔内毛刺。粗车加工后的零件如图3所示,即需要对该零件的5通孔进行磨粒流加工。

图3 挡板组件粗车图

5.磨粒流加工方法

(1)加工设备。挡板组件的5通孔磨粒流加工采用EXTRUDE HONE 77-C挤压研磨机床进行,该设备由液压系统控制,磨料缸直径为82 mm,容积1491 cm3。

(2)磨料流动通道设计。由于磨粒流加工中磨料往复运动的特点,需设计工装与工件共同形成一个磨料的流通通道,从而使磨料在通道中流动,在工件上限制磨料流动的孔径部位产生磨削作用。

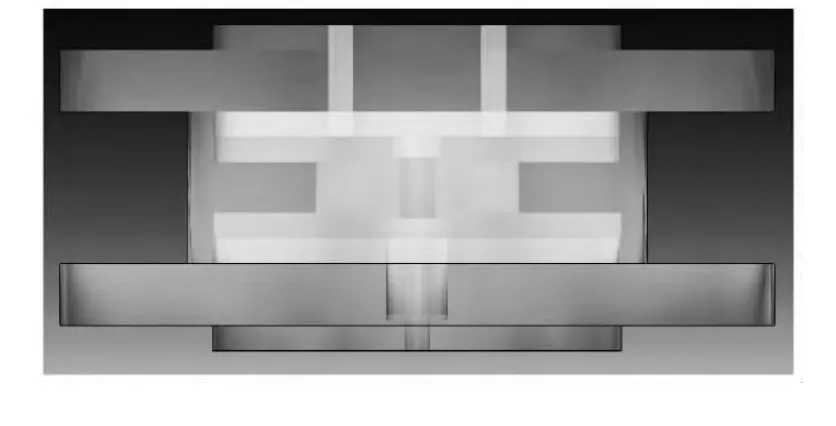

设计的工装如图4所示,由上盖、中段、下座以及尼龙顶芯和尼龙底座组成。上盖、中段、下座组成一个外部密封空间,保证磨料在空间中流动,选用45钢材料制作以保证工装具有较好的抗磨性能。经试验,在较小的通道孔径经多次磨削条件下,尼龙材料相比金属材料的通道孔径变形更小,可以增加工装使用寿命,故采用尼龙材料制作顶芯和底座固定零件,同时保护零件已加工的零件表面不被磨料破坏,并与外部金属工装共同形成磨料工作的流通通道,完成磨粒流加工过程。流动通道如图5所示。

图4 工装设计图

图5 磨料流动通道示意图

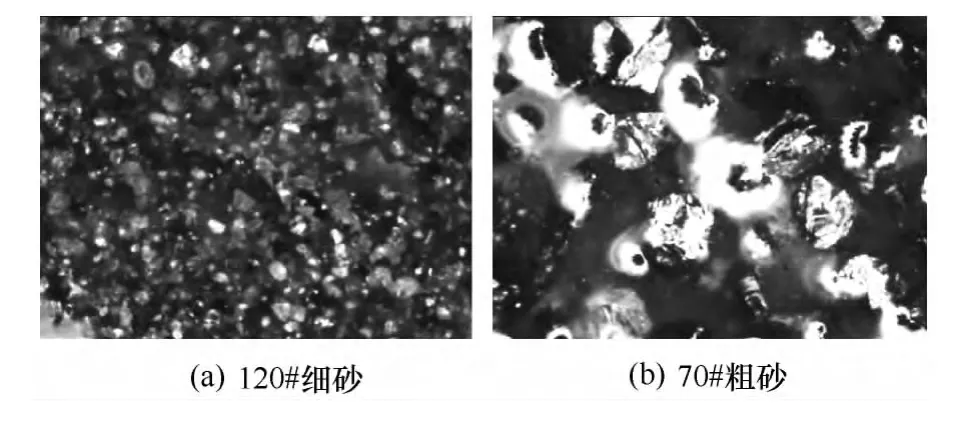

(3)磨料型号及工作循环次数的选用。挤压研磨机配有两种常规磨料,型号分别为120#细砂磨料和70#粗砂磨料,图6为两种磨料在显微镜下观测到的磨粒对比图,图中较亮的部分为磨粒,较暗的部分为磨料介质。可以看出细砂磨料中磨粒较小,粗砂磨料中磨粒较大。同时,细砂磨料的粘度较低,粗砂磨料的粘度较高。从图7磨料粘度对材料去除率的影响中可以看出,随着磨料粘度的提高,材料去除率逐渐增大,对于毛刺的去除效果也会随之增强。但同时,较高粘度的磨料流动性差,不容易从细小孔挤出,有可能造成孔的堵塞或破坏。另外在选用相同磨料型号工作的情况下,不同的工作循环次数,即磨料在流动通道中往复运动的次数,也将对毛刺去除效果产生直接影响。因此,通过试验进行磨料型号及工作循环次数的的选用。

图6 120#细砂与70#粗砂磨粒对比 (左为120#细砂)

图7 磨料粘度对材料去除率的影响

根据经验预设循环次数为5,分别用120#细砂和70#粗砂进行试验,磨削后的孔口加工效果如图8所示,发现70#粗砂无法正常完成工作循环。由于磨料粘性太大导致其在小孔中流动时发生了堵塞,且磨削后的孔径发生严重的不规则变化。120#细砂加工效果尚可,但测量发现孔径变大0.3 mm,材料去除量稍大。进而选用120#细砂,将工作循环次数减少为3,得到了较好的加工效果,孔径变化控制在0.2 mm以内。最终选定磨料型号为120#细砂,工作循环次数为3。

6.应用效果

按照设计的磨粒流工艺方法完成流量控制电磁阀挡板组件5通孔磨粒流去毛刺的批次加工,加工出的产品尺寸和表面状态均满足设计要求,相贯孔交叉部分由尖角变为圆滑过度,毛刺得到去除,杜绝了因相贯孔毛刺带来的隐患,同时表面质量得到极大改善,表面粗糙度值由Ra=3.2 μm减小到0.4 μm,加工前后的挡板组件相贯孔表面质量改善效果如图9所示。

图8 孔口加工效果示意图

图9 挡板组件相贯孔表面质量改善效果

7.其他推广应用

目前,磨粒流去毛刺技术已经在航天推进系统产品中得到广泛的推广应用,对于以自锁阀阀杆为代表的十字交叉孔类型零件,以及液体过滤器骨架为代表的均布多孔类型零件,磨粒流技术均取得了较好的应用效果。

(1)十字交叉孔类型零件的磨粒流去毛刺应用情况。自锁阀阀杆加工有一个长55.5 mm的φ2.2 mm深长孔与φ2 mm十字交叉孔相交,形成5通,解剖如图10所示。深长孔靠车床采用“啄钻”方式钻孔完成,容易在孔内侧壁产生刀瘤,导致表面粗糙度值高,十字交叉相贯孔毛刺手工去除难度极大,效率低,并且往往很难将毛刺去除干净,对产品的可靠性带来隐患,采用磨粒流技术进行去毛刺工作。根据挤压研磨机床特点和零件形状设计、加工完成如图11所示的阀杆磨粒流工装,最终毛刺去除效果如图12所示。

图10 阀杆剖切图

图11 阀杆磨粒流工装

图12 阀杆磨粒流去毛刺效果

(2)均布多孔类型零件的磨粒流去毛刺应用情况。液体过滤器骨架加工有多排小孔,自上而下均布排列,孔与孔之间存在高度差,由于磨料在加工过程中的压力变化,导致一次磨粒流加工的小孔存在上下排小孔毛刺去除效果不均匀的现象。通过分析加工原理,总结规律,最终设计方案进行两次磨粒流工步,第二次将零件进行180°上下倒置加工,实现了毛刺均匀去除的效果,骨架零件及磨粒流工装如图13所示。

图13 过滤器骨架磨粒流工装

8.结语

磨粒流技术对于航天推进系统中手工方法较难去除的相贯孔毛刺具有较好的适应性,在已经完成的多种类多批次零件去毛刺加工中均取得了理想的应用效果,与手工相比去除效率可以提高75%以上,大大降低了劳动强度,提高了加工效率,同时零件的表面质量与可靠性均得到大幅度提高。

针对以往的加工经验,磨粒流技术在航天产品中的应用仍存在以下改进方向:

(1)设计工装同时加工多个零件,提高加工效率。

(2)改进工装,在磨料进出口流通部位均采用尼龙工装,提高工装抗磨性能,延长工装使用寿命。

(3)采用新型磨粒流设备,增大磨料缸容量,进一步推广加工技术。