15 MW汽轮发电机滑环的现场修复

2014-10-12山东石横特钢集团有限公司肥城271612武金霞

山东石横特钢集团有限公司 (肥城 271612) 武金霞

发电机正常运行时,碳刷总是与滑环接触摩擦,由于碳刷、滑环的加工精度及安装调整、运行保养等各种原因,滑环在长期运行过程中出现磨损或烧蚀,使发电机发生建压困难、运行中功率因数调整不灵敏及发电机运行不稳定等问题。根据发电机的运行和维护要求,当滑环烧蚀深度>1 mm,烧损面积>20%时,已影响设备正常运行,需要停产检修。

我厂15 MW汽轮发电机是发电车间的重要设备,转子因长期运转,接地保护滑环出现磨损、圆柱度超差,高速运转时碳刷架产生跳动,其中一个碳刷被弹出,造成碳刷架直接与滑环接触,滑环出现了深度约1~1.2 mm的两道沟槽,严重损伤,必须停产修复。

汽轮发电机滑环的修复方式主要有两种:第一种方法是拆出转子到专业厂家维修,可以得到较高的精度,但成本高,周期长,而且转子在拆卸运输安装过程中容易造成碰撞损坏;第二种方法是现场研磨修复,对表面损坏不大的滑环,一般采用直接研磨的方法。

针对我厂15 MW汽轮发电机的滑环损坏程度,经咨询,需到专业发电机维修厂修复。由于发电机容量较大,转子拆装、运输困难,维修费用约为15万元,费用较高;而如果想现场维修,目前的方法无法对损坏如此严重的滑环进行修复。经过反复研究,我们决定设计一套现场车削、研磨的修复装置,对滑环进行现场修复。

1.研究思路

我们将修复分为两步:车削和研磨。首先是车削。在发电机滑环附近合适位置安装一底座,上部安装车床小滑板刀架实现车削运动,对损坏较为严重的滑环进行车削;车削时刀具的轴向进给可以利用小滑板自身的螺旋装置,而径向进给因滑环的磨损量一般不大于2~3 mm,通过在刀架底部与底座之间安装螺杆装置或使用敲刀法进给即可满足要求,车削运动的主运动则利用盘车30 r/min左右的转速来实现。

第二步是研磨。滑环加工后利用冲转暖机时500 r/min左右的转速,采用细砂纸、油石等对车削部位进行研磨抛光。

2.刀架的选择及刀架底座的制作

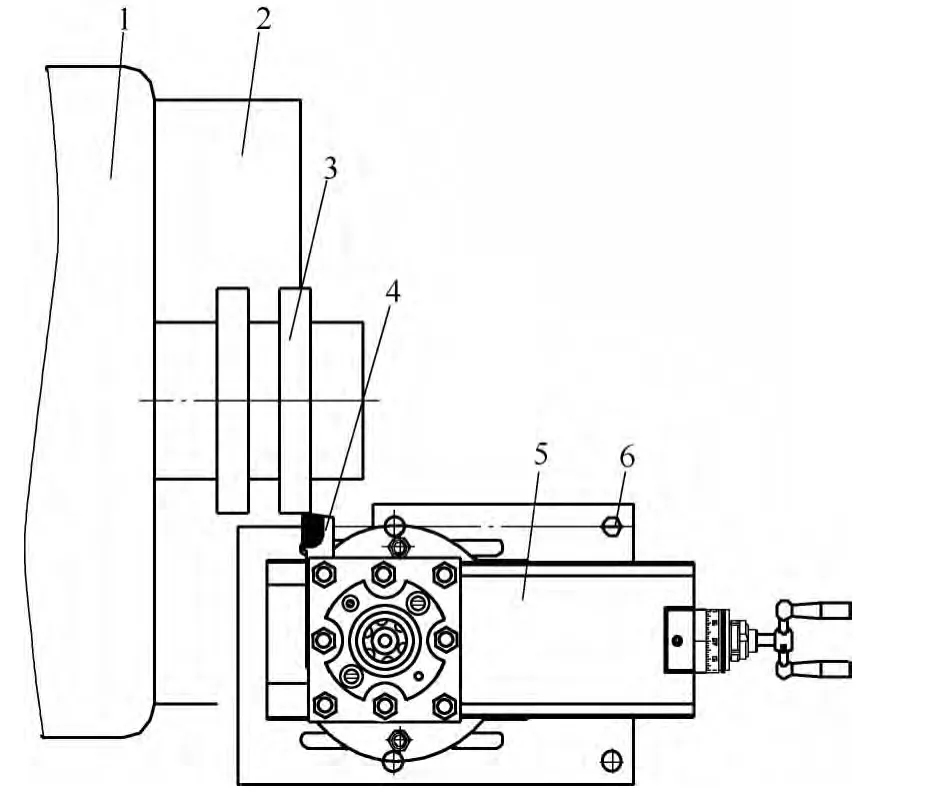

经测量滑环直径200 mm,长度90 mm,C620小刀架小滑板行程>100 mm,可满足要求。

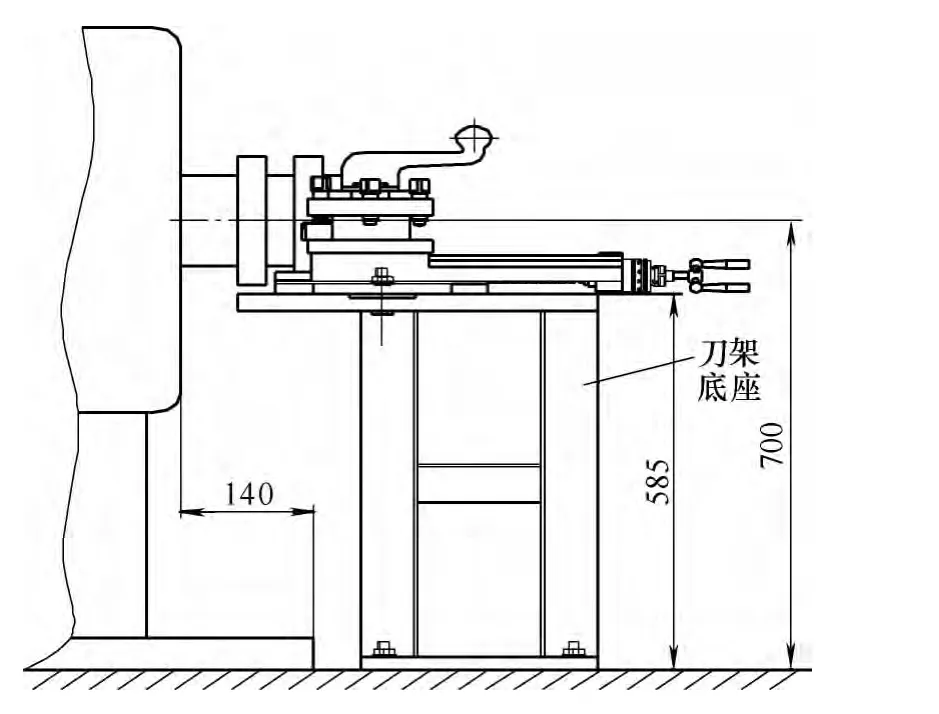

发电机附近的水泥地面距滑环中心700 mm,C620小刀架中心高115 mm,为固定刀架,需制作高约585 mm的刀架底座,使总高度保证700 mm。

刀架底座的制作方案如下:采用钢板与槽钢焊接,底板的两侧加长,增加稳定性;中部加支承以提高刚性,底板周围钻孔,用螺栓与地面固定,上面铣长槽以便现场调整刀架的安装位置;刀架底座制作好后要有足够的刚性和强度,保证在切削时不能产生振动。

3.刀具材质及几何角度的选择

滑环的材质为低合金结构钢,可以选择高速钢车刀和硬质合金车刀;考虑现场切削条件较差,容易产生振动,采用高速钢车刀冲击韧性好,可以承受较大的冲击力,刀具不容易损坏,可以获得较低的表面粗糙度值。

刀具的几何参数根据滑环修复加工余量小的特点,可以选择较大的刀具前角和较小的主、副偏角,保证车刀刃磨锋利,减小车削抗力,以保证较高的加工精度。

4.车削装置的现场固定及调整

拆除发电机附近妨碍加工的附属设施,将车削装置安装在滑环附近,底座采用膨胀螺栓与地面固定。

车削装置水平误差的调整:刀架底座固定前加垫片粗调,螺栓预紧后采用框式水平仪加薄垫片细调。

轴向进给方向与滑环轴心线的平行度调整:将刀尖分别手摇至滑环的前端和后端,钢板尺测量刀尖到滑环的距离大致一致,试切削一刀,用千分尺实测大小头误差。根据误差值在刀架上安装磁力百分表水平指向已加工表面,移动刀架调整平行度至≤0.03 mm。

5.现场车削工艺参数的确定

吃刀深度:由于滑环车削加工的目的是消除表面缺陷,提高滑环表面质量,所以加工属于半精加工和精加工,切削深度选在1 mm以下,甚至可以选在≤0.2 mm。

进给量:滑环车削的进给运动主要利用小滑板上的刻度盘 (每格0.05 mm)手动控制。开始时主要是去除材料,进给量大一些,后期主要是控制表面粗糙度,进给量小一些。因转速过低,为达到轴向进给操作平稳、匀速的要求,在滑环端面作一标记,通过标记每转过一圈,手动均匀进给一格或几格的方法达到要求。

车削完成后经实测,滑环外圆圆柱度≤0.05 mm,表面粗糙度值Ra=3.2 μm,达到预期效果。

6.研磨

为进一步提高加工精度,滑环加工后利用冲转暖机时500 r/min左右的转速,采用细砂纸、油石等对车削部位进行研磨抛光,使滑环的表面粗糙度值达到 Ra=0.8 μm,圆 度 ≤0.03 mm,圆 柱 度≤0.05 mm,满足了使用要求。

底座的安装与现场车削示意图如图1、图2所示。

7.结语

图1

图2

此修复方案设计简单,成本低,有效地消除了滑环表面的烧蚀和磨损,修复后滑环表面粗糙度、圆柱度及圆度均在要求的范围内。机组投入运行后,碳刷消耗较前大幅降低,发电机运行稳定,设备各项指标均良好,达到了修复的目的。